Изобретение относится к испытательной технике для определения толщины наклепанного поверхностного слоя металлических деталей и может быть применено в процессах дробеструйного упрочнения.

Известен способ определения толщины поверхностного слоя с использованием плоских шлифов [Хрущев М.Н. Новое в области испытаний на микротвердость.- М. : Наука, 1974 - 262 с.], в котором глубину наклепанного слоя определяют как расстояние от поверхности до точки достижения исходной твердости методом микротвердости. Недостатком данного метода является малая точность, обусловленная дополнительным наклепом, вызванным разрезкой, шлифовкой, полированием образца; трудоемкость изготовления специальных шлифов, а также однократность использования образца.

Известен способ определения толщины упрочненного наклепом поверхностного слоя [по а.с. N 1404879, М.кл. G 01 N 3/00, заявл. 29.12.86, опубл. 23.06.88 Бюл. N 23] , основанный на регистрации зоны деформирования составного образца, по толщине которой на границе помутнения определяли толщину упрочненного слоя. Недостатком данного способа является применение специального составного образца однократного использования трудоемкого в изготовлении и измерении.

Наиболее близким по техническому уровню и достигаемому результату является способ определения толщины наклепанного слоя через параметры дробеобработки [Саверин М.М. Дробеструйный наклеп. М.: Машгиз, 1955 - 311 с.]. Однако данный способ позволяет определять толщину упрочненного слоя весьма приближенно, т. к. используют в расчетах трудноопределимые на практике величины, а скорость дроби рассчитывается на основании идеализированных моделей траекторий движения дроби в дробеструйных аппаратах. Известно, что скорости отдельных дробинок в объеме факела дробеструйной установки могут существенно различаться по величине, что сказывается на определении средней скорости, а следовательно, снижает точность определения толщины наклепанного слоя.

Таким образом, известные способы имеют низкий технический уровень, так как требуют изготовления специальных образцов трудоемких в изготовлении однократного использования или используют неконтролируемые параметры дробеупрочнения при определении толщины упрочненного слоя, что ограничивает их применение в исследовательской практике.

В этой связи важной задачей является создание нового способа определения толщины упрочненного дробеструйным наклепом поверхностного слоя безобразцовым методом с точным определением толщины упрочненного слоя, по установленной скорости дроби при воздействии потока дроби под углом падения 90o к обрабатываемой поверхности через смещенные относительно друг друга по окружности два отверстия, выполненные во вращающихся с равной частотой экранах, тем самым создан новый метод точного определения толщины упрочненного слоя через установленные эталонированной скорости, с помощью которой создается гарантированная толщина упрочненного слоя, определяемая по зависимости, что позволяет повысить точность определения толщины упрочненного наклепом поверхностного слоя и качество дробенаклепа изделий при фиксированном выборе режимов дробеструйной обработки, тем самым сделать процесс контролируемым, что повышает его эффективность и расширяет область применения как в промышленной, так и в научно-исследовательской практике.

Техническим результатом является создание нового метода определения заданной толщины упрочненного дробенаклепом слоя через установление эталонированной скорости дроби, что позволяет контролировать качественные характеристики упрочненного дробенаклепом поверхностного слоя, тем самым обеспечивая получение высоких эксплуатационных характеристик деталей и конструкций.

Технический результат достигается тем, что способ определения толщины упрочненного дробеструйным наклепом поверхностного слоя металлических деталей, по которому определяют динамическую твердость упрочненного слоя и по ней, а также скорости и диаметру дроби рассчитывают толщину упрочненного слоя, отличающийся тем, что при дробеструйной обработке детали устанавливают скорость дроби, для чего поток дроби направляют под углом 90o к обрабатываемой поверхности через смещенные относительно друг друга по окружности два отверстия, выполненные во вращающихся с равной частотой экранах.

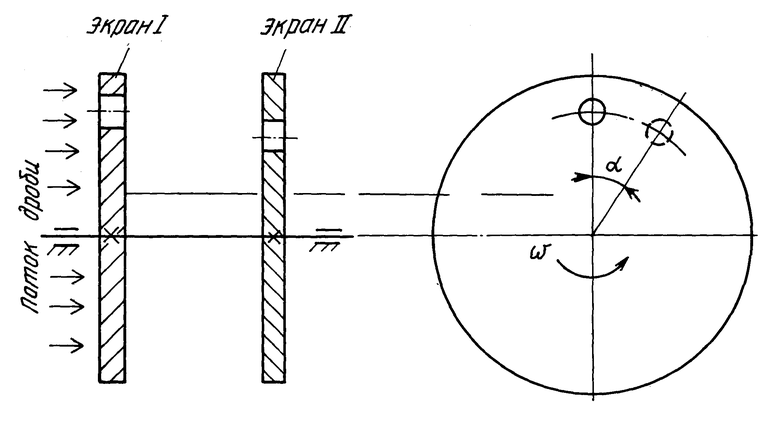

Сущность изобретения заключается в эталонировании скорости дроби по величине угла смещения двух отверстий на параллельно вращающихся с частотой (n) экранах (см. чертеж), находящихся на расстоянии (1) друг от друга. Параметры n и 1 можно изменять в широком диапазоне, выбирая приемлемое для конкретной конструкции дробемета и его режимов работы сочетание (n и 1). Угол смещения (α) отверстий второго экрана относительно первого может варьироваться путем возможного осевого вращения, регистрируется тот угол смещения отверстий, через который пролетает максимальное количество дроби. Дробинка, если экраны вращаются с одинаковой частотой, за время t пролетит расстояние l, второй экран за это время повернется на некоторый угол, равный α = ω•t. Здесь ω - угловая скорость вращения экранов, равная ω = 2πn. Таким образом, скорость дроби будет определяться

V = 1/t,

Для увеличения эффективности и точности процесса дробенаклепа во втором экране изготавливается несколько отверстий, снабженных сборниками дроби, что позволяет сортировать скорость дробинок в факеле дроби и гарантировать получение заданной толщины упрочненного слоя.

Дробь направляется нормально (под углом падения 90o) к обрабатываемой поверхности, т.к. в этом случае обеспечивается наибольшая глубина наклепанного слоя при данной скорости дроби. Поток дроби должен быть нормален (под углом 90oC) к поверхности экранов, чтобы исключить введение новых параметров, описывающих траекторию движения дроби по отношению к экрану, что приведет к неоправданно завышенной сложности расчетной формулы.

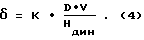

Толщина упрочненного дробенаклепом поверхностного слоя (δ) определяется по динамической твердости (Hдин) и диаметру дроби (D) (формула М.М.Саверина)

В предложенном способе получена новая зависимость для определения толщины упрочненного наклепом поверхностного слоя по эталонированной скорости дроби, которая определяется по формуле (3)

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявители не обнаружили аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволили выявить совокупность существенных по соотношению к усматриваемому заявителем техническому результату отличных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень".

Способ определения толщины упрочненного наклепом поверхностного слоя реализуется следующим образом. Предварительно изготавливают два экрана с отверстиями больше размера дробинок, причем центры отверстия во втором экране смещены относительно центра отверстия в первом экране на углы α: 35, 45, 55, 65o в направлении, противоположном вращению. Экраны расположены на одной оси на расстоянии l = 200 мм (см. чертеж) с возможностью осевого вращения и перемещения. Предусмотрено изолирование повторного удара дробинок с помощью окон между экранами и конусностью второго экрана. Экраны устанавливаются в дробеструйный аппарат в область факела дроби диаметром D= 1 мм и сообщается вращение с числом оборотов n = 2660 об/мин. После обработки фиксируют угол отверстия, в сборнике которого находится максимальное число дроби α = 55°. Определение динамической твердости Hдин= 4P/πd4, где P - ударная нагрузка; d - диаметр отпечатка осуществляется с помощью пружинного ударника Баумана. Зная число оборотов экранов n, расстояние между экранами 1, диаметр дроби D, определив динамическую твердость Hдин = 3300 МПа, угол α = 60°, из опыта вычисляют толщину упрочненного слоя δ, а при необходимости скорость полета дроби V = 58 м/с.

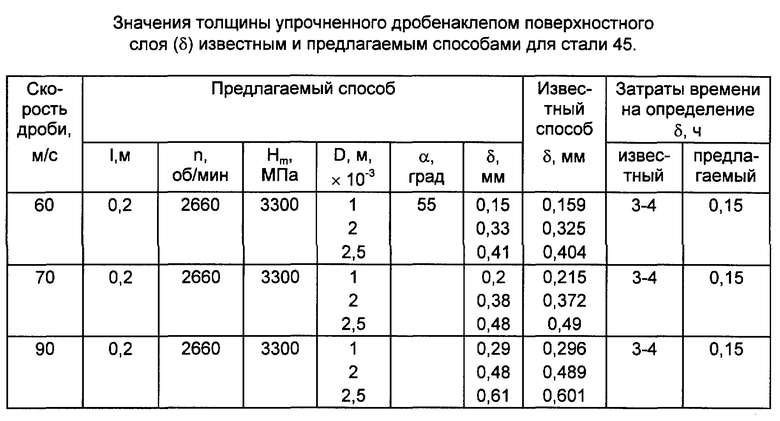

В таблице представлены результаты определения толщины упрочненного наклепом поверхностного слоя δ известным способом (методом микротвердости) и предлагаемым. За критерий оценки способов принимались время, затраченное на определение толщины упрочненного слоя и точность определения толщины наклепа (как среднее из пяти результатов испытаний). Для определения степени достоверности способа была проведена серия экспериментов, которые показали, что величина δ, найденная по предлагаемому способу, практически совпадает с δ по известному способу: средняя погрешность равна примерно 0,006 мм, а относительная в пределах 4,6 - 6. Однако как видно из таблицы, трудоемкость определения δ значительно сокращается. Время на определение δ по известному способу включает изготовление шлифа, разрезку, шлифование, полирование и время измерения значений микротвердости: всего 3 ч на изготовление одного образца для однократного использования. При использовании предлагаемого способа затраты времени на определение толщины упрочненного слоя сокращаются до 10 - 15 мин с многократным использованием экранов.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий: способ, воплощающий заявленное изобретение при его осуществлении, предназначен к использованию в промышленности и научно-исследовательской работе для точного определения толщины упрочненного дробенаклепом поверхностного слоя, обеспечивая повышение качества и эффективности процесса путем фиксированного выбора режимов дробеструйной обработки, тем самым повышая надежность и долговечность деталей машин; для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанной в заявке новой совокупности параметров способа; способ определения толщины упрочненного наклепом поверхностного слоя, воплощенный в заявленном изобретении, при его осуществлении способен обеспечить достижение усматриваемого заявителем достигаемого технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 2001 |

|

RU2194263C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2000 |

|

RU2168552C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН СЖАТИЯ | 2014 |

|

RU2595175C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ НАКЛЕПАННОГО СЛОЯ | 2014 |

|

RU2571305C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171148C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, ПОЛУЧЕННЫХ ХОЛОДНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2016 |

|

RU2658563C2 |

| СПОСОБ УВЕЛИЧЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ, МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ С УВЕЛИЧЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2014 |

|

RU2595184C2 |

Изобретение заключается в определении динамической твердости упрочненного слоя и по ней, а также по скорости и диаметру дроби рассчитывают толщину упрочненного слоя. Для обеспечения технического результата, заключающегося в получении высоких эксплуатационных характеристик деталей и конструкций, поток дроби при дробеструйной обработке направляют под углом 90o к обрабатываемой поверхности через смещенные относительно друг друга по окружности два отверстия, выполненные во вращающихся с равной частотой вращения экранах. 1 ил., 1 табл.

Способ определения толщины упрочненного дробеструйным наклепом поверхностного слоя металлических деталей, по которому определяют динамическую твердость упрочненного слоя и по ней, а также скорости и диаметру дроби рассчитывают толщину упрочненного слоя, отличающийся тем, что при дробеструйной обработке детали устанавливают скорость дроби, для чего поток дроби направляют под углом 90o к обрабатываемой поверхности через смещенные друг относительно друга по окружности два отверстия, выполненные во вращающихся с равной частотой экранах.

Авторы

Даты

1998-11-10—Публикация

1996-06-26—Подача