Изобретение относится к области получения сверхтвердых материалов в условиях высоких давлений и температур и может быть использовано в инструментальной промышленности.

Известен способ получения алмазных сверхтвердых компактов (патент СССР N 707073, кл. C 01 B 31/06 с приоритетом от 12.03.75 г.), заключающийся в направленной пропитке под высоким давлением металлическим расплавом (сплавами переходных и непереходных металлов эвтектического состава) слоя порошка алмаза, находящихся в исходном состоянии послойно в контакте друг с другом. Недостатком способа является градиент свойств компактов в направлении пропитки по причине взаимодействия компонентов расплава с поверхностью частиц алмаза и образования соединений, например карбидов, количество которых уменьшается в направлении пропитки.

Известен способ получения алмазного композиционного материала (авт. свид. СССР N 666736, кл. В 24 D 3/06 с приоритетом от 01.11.77 г.), заключающийся в направленной пропитке под высоким давлением слоя порошка алмаза металлическим связующим армированным упрочняющими элементами из тугоплавких материалов, а нагрев осуществляют со стороны связующего. Несмотря на то, что направленный нагрев обеспечивает более высокое качество получаемого продукта, но при этом не гарантирует от перегрева его со стороны связующего и от градиента свойств в направлении пропитки.

Известен способ получения сверхтвердого композиционного материала (авт. свид. СССР N 745109, кл. В 24 D 3/06 с приоритетом от 05.07.78 г.), заключающийся в направленной пропитке под высоким давлением слоя порошка алмаза или кубического нитрида бора металлическим расплавом. При этом пропитку осуществляют с вытеснением газообразных продуктов в поглотитель через металлическую пластину с отверстиями, что улучшает качество пропитки по всей глубине слоя, но также не исключает градиент свойств получаемого материала в направлении пропитки.

Ближайшим техническим решением предлагаемого способа является способ изготовления режущего элемента (авт. свид. СССР N 1218564. кл. В 24 D 3/06 с приоритетом от 22.12.83 г.). Способ заключается в воздействии высокого давления и температуры на расположенные в контакте друг с другом слой связующего вещества, слой порошка сверхтвердых материалов, алмаза, кубического нитрида бора или их смесей, представляющего по завершении процесса режущий слой, и слой смеси порошка сверхтвердых материалов с металлическими частицами - опорный слой. Наиболее важным отличительным признаком данного способа является условие нагрева - тепловым потоком, направленным через слой металлического связующего со скоростью до начала его плавления от 150 до 350oC/с, что обеспечивает температурный градиент в направлении пропитки. При этих условиях пропитки износостойкость получаемых двухслойных режущих элементов максимальна, но управлять таким процессом крайне затруднительно, т.к. велика вероятность перегрева получаемого продукта со стороны слоя связующего, кроме того, имеет место градиент свойств материала в направлении пропитки.

Задачей предлагаемого технического решения является устранение указанных недостатков, т. е. исключение перегрева исходных компонентов со стороны пропитки, что обеспечивает получение материалов с равномерными свойствами по всему объему.

Для достижения поставленной задачи предлагаем способ получения сверхтвердых композиционных материалов (СКМ) посредством воздействия высокого давления и температуры на расположенные в контакте друг с другом слои связующего вещества и порошка сверхтвердых материалов (СТМ) алмаза, кубического нитрида бора или их смеси. Нагрев осуществляют в две фазы двумя встречными тепловыми потоками - основным, направленным через слой связующего вещества в сторону слоя порошка СТМ, и дополнительным, направленным навстречу основному. В период времени с начала нагрева до начала плавления связующего вещества, и пропитки им слоя порошка СТМ происходит первая фаза нагрева, при которой мощность встречного теплового потока составляет от 15 до 75% от основного, после чего наступает вторая фаза нагрева, при которой мощность основного теплового потока снижают и увеличивают мощность встречного до достижения равномерного прогрева обоими тепловыми потоками слоя порошков СТМ и связующего вещества выше температуры его плавления. Реверсирование и выравнивание тепловых потоков целесообразно осуществлять в предельно короткое время во избежание перегрева исходных порошков СТМ.

Использовать мощность встречного теплового потока ниже 15% от основного не целесообразно, т.к. будет иметь место большой градиент температуры в направлении пропитки и велика вероятность перегрева порошка СТМ (как по прототипу), а более 75% не обеспечит необходимый градиент температур, что снизит качество получаемого СКМ.

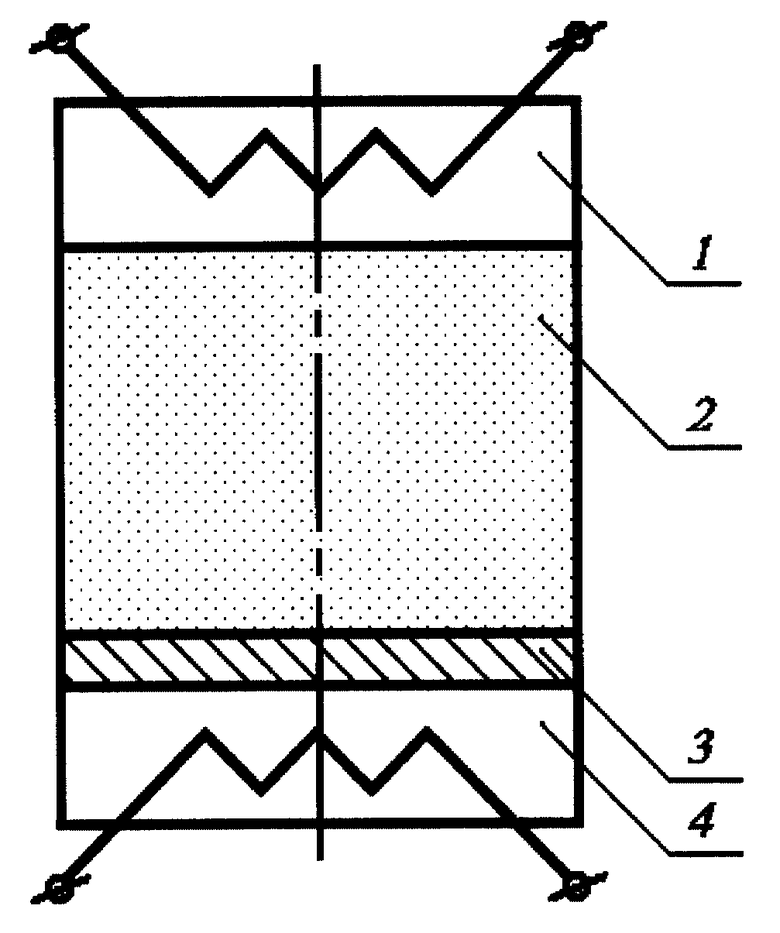

На чертеже приведена схема реализации предлагаемого способа. В полезный объем реакционной ячейки камеры высокого давления послойно размещают связующее вещество 3 и порошок СТМ 2. Сборку завершают два нагревателя 1 и 4, где нагреватель 4 предназначен для обеспечения основного теплового потока через слой связующего вещества 3, а нагреватель 7 - для встречного теплового потока.

При включении нагревателей 1 и 4 происходит нагрев, плавление связующего вещества 3 и начало пропитки им слоя порошка СТМ 2 (первая фаза нагрева), после чего интенсивность работы нагревателя 4 снижают, а нагревателя 1 увеличивают до величины, при которой оба нагревателя создают равномерное температурное поле (вторая фаза нагрева), и дальнейшую выдержку пропитанного слоя порошка СТМ и расплавленного связующего вещества осуществляют в этих условиях. По завершении процесса формирования СКМ оба нагревателя одновременно выключают и снижают давление.

При получении СКМ на основе кубического нитрида бора целесообразно нагрев исходных компонентов в первой фазе осуществлять тепловыми потоками, при которых величина встречного потока составляет от 45 до 75% от основного, что обуславливается меньшей теплопроводностью и большей термостабильностью вещества в отличие от алмаза. А в случае использования алмазного порошка эта величина должна составлять от 15 до 45%.

Пример 1. В реакционную ячейку камеры высокого давления типа "чечевица" с полезным объемом ⊘ 20 х 20 мм послойно размещают слой алмазного порошка зернистостью 5-7 мкм, весом 2,8 г и связующее вещество - отпрессованную шайбу ⊘ 20 мм из порошка кремния весом 1,3 г. Сверху и снизу закрывают электрическими нагревателями, имеющими возможность автономного включения. Поднимают давление до 2,5 ГПа и включают оба нагревателя на различную мощность - основной, контактирующий со слоем связующего вещества на 3 кВт, а дополнительный на 0,45 кВт, что составляет 15% от мощности основного. При этом электрическая мощность выбрана такой, при которой плавление кремния и пропитка им алмазного порошка начинаются через 6 с. Начало пропитки фиксируется скачкообразным снижением давления (на 2-3%) в гидравлической системе пресса. В момент фиксации скачка по давлению переключают за 2 с электрическую мощность нагревателей до равной величины по 2,5 кВт каждый. В этих условиях выдерживают 7 с и одновременно выключают оба электрических нагревателя. Охлаждают до комнатной температуры и снижают давление до атмосферного. Получают заготовку СКМ на основе алмаза, предназначенную для изготовления деталей миниатюрной камеры высокого давления до 10 ГПа. По сравнению с прототипом полученный СКМ имеет более однородный состав и свойства по всему объему.

Пример 2. В реакционную ячейку по примеру 1 размещают слой порошка кубического нитрида бора зернистостью 14-20 мкм, весом 3,0 г и шайбу из алюминия ⊘ 20 мм весом 1,8 г. Поднимают давление до 2,5 ГПа и включают основной и дополнительный нагреватели на электрическую мощность 2,5 и 1,25 кВт соответственно (100 и 50%), достаточной для плавления связующего вещества и начала пропитки через 4 с, затем выравнивают мощности в течение 5 с до величины 2,7 кВт каждый. Выдерживают в этих условиях 6 с и выключают одновременно оба нагревателя. Затем охлаждают до комнатной температуры и снижают давление до атмосферного. Получают заготовку СКМ на основе кубического нитрида бора, предназначенную для изготовления деталей миниатюрной камеры высокого давления до 7 ГПа. По сравнению с прототипом полученный СКМ имеет более однородный состав и свойства по всему объему.

Пример 3. В реакционную ячейку по примеру 1 размещают слой порошка кубического нитрида бора зернистостью 14-20 мкм, весом 2,8 г и шайбу, отпрессованную из стружки титано-медно-кобальтового сплава (20% вес. Cu, 15% вес. Co) ⊘ 20 мм, весом 1,7 г. Поднимают давление до 2,5 ГПа, и включают основной и дополнительный нагреватели на электрическую мощность 2,7 и 2,0 кВт (75% от мощности основного), достаточной для плавления связующего вещества и начала пропитки через 5 с, затем выравнивают мощности в течение 5 с до величины 2,3 кВт каждый. Выдерживают в этих условиях 4 с и выключают одновременно оба нагревателя. Затем охлаждают до комнатной температуры и снижают давление до атмосферного. Получают заготовку СКМ на основе кубического нитрида бора, предназначенную для использования в режущем инструменте для обработки закаленных сталей твердостью HRC 58...63. В отличие от прототипа полученный СКМ имеет более однородный состав и свойства по всему объему, кроме того, режущие элементы из него могут быть использованы одинаково любыми гранями верхнего и нижнего торцов заготовки.

Таким образом, предлагаемый способ позволяет получать СКМ с более однородными свойствами в направлении пропитки, чем по прототипу с сохранением всех его преимуществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2159669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1983 |

|

SU1218564A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2138369C1 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1999 |

|

RU2173574C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА | 1998 |

|

RU2157335C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2136442C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2486048C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097317C1 |

Изобретение относится к области получения сверхтвердых материалов в условиях высоких давлений и температур и может быть использовано в инструментальной промышленности. Способ получения сверхтвердых композиционных материалов в виде компактов включает направленную пропитку под высоким давлением металлическим расплавом слоя порошка сверхтвердого материала (СТМ) - кубического нитрида бора, алмаза или их смеси. Нагрев осуществляют в две фазы двумя встречными тепловыми потоками - основным, направленным через слой связующего вещества в сторону слоя порошка СТМ, и дополнительным, направленным навстречу основному. В период времени с начала нагрева до начала плавления связующего вещества и пропитки им слоя порошка СТМ происходит первая фаза нагрева, при которой мощность дополнительного теплового потока составляет от 15 до 75% от основного, после чего наступает вторая фаза нагрева, при которой мощность основного теплового потока снижают и увеличивают мощность дополнительного до достижения равномерного прогрева обоими тепловыми потоками слоя порошков СТМ и связующего вещества выше температуры его плавления. Реверсирование и выравнивание тепловых потоков целесообразно осуществлять в предельно короткое время во избежание перегрева исходных порошков СТМ. Предлагаемый способ позволяет получать сверхтвердые композиционные материалы с более однородными свойствами в направлении пропитки, чем по прототипу с сохранением всех его преимуществ. 1 ил.

Способ получения сверхтвердых композиционных материалов, включающий воздействие высокого давления и температуры на расположенные в контакте друг с другом слои связующего вещества и порошка сверхтвердых материалов, алмаза, кубического нитрида бора или их смесей, причем нагрев осуществляют направленным тепловым потоком через слой связующего вещества до температуры не ниже температуры его плавления, отличающийся тем, что нагрев осуществляют встречными тепловыми потоками - основным, направленным через слой связующего вещества, и дополнительным, направленным через слой связующего вещества, при этом в период времени с начала нагрева до начала плавления связующего вещества и пропитки им слоя порошка сверхтвердых материалов мощность дополнительного теплового потока составляет от 15 до 75% от основного, далее мощность основного теплового потока снижают, а мощность дополнительного увеличивают до достижения равномерного прогрева обоими тепловыми потоками слоя порошков и связующего вещества выше температуры его плавления.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1983 |

|

SU1218564A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2136442C1 |

| SU 1096827 A, 10.10.1999 | |||

| УСТРОЙСТВО ДЛЯ РЕНТГЕНОВСКОГО КОНТРОЛЯ ТОЛЩИНЫ ЛИСТОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2259538C1 |

Авторы

Даты

2001-06-20—Публикация

1999-07-21—Подача