Изобретение относится к способам получения поликристаллов кубического нитрида бора (КНБ), которые могут быть использованы в качестве деталей аппарата высокого давления, а также в инструментах, используемых при обработке различного рода материалов, в том числе камня, керамики, горных пород, и в первую очередь при точении термообработанных сталей, чугунов, никелевых сплавов.

Известен способ получения сверхтвердых материалов на основе плотных модификаций нитрида бора - кубической и вюртцитоподобной (ВНБ) (10-80 об.%) и размером исходных частиц ≤ 10 мкм и 20-90% тугоплавкого карбида, и/или нитрида, или борида, или силицида переходного металла из группы Ti, Zr, Hf, V, Nb, W, Ta (патент Японии в СССР N 1308193, МКИ C 04 B 35/58 с приоритетом от 21.12.76 г. ). Шихту из указанных компонентов подвергают воздействию давления (P) 5,5-6 ГПа и температуре (T) 1400-1600oC. Материал при его использовании в качестве режущего инструмента обладает достаточной стойкостью при резании высокозакаленной стали. При резании сталей марки JiS SN СМ9 твердостью HR C54 он был способен к непрерывному резанию в течение 35 мин.

Однако поликристаллы, полученные по этому способу, недостаточно прочны и износостойки. Это может быть объяснено тем, что поликристаллы содержат не только КНБ, но и другие составляющие, прочность их не превышает прочности межкристаллитных включений, а прочность всех составляющих, за исключением алмаза, ниже КНБ.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения поликристаллического КНБ на основе плотных модификаций нитрида бора ВНБ и КНБ при высоких давлениях (4,0-12,0 ГПа) и температурах (1200-1800oC) в области термодинамической стабильности КНБ (патент Великобритании N 1392456, МКИ C 01 B 21/06 с приоритетом от 19.07.1971 г.). После воздействия P и T в течение 3-х минут в начале снижали температуру до комнатной, затем давление до атмосферного. Полученные поликристаллы КНБ имели размеры: диаметр 4 мм и высоту 5 мм, обладают высокой стойкостью при резании высокозакаленной стали. При резании стали марки ХВГ с HRC 65 они были способны к непрерывному резанию в течение 70-90 минут. Содержание ВНБ в исходной смеси с КНБ составляло в пределах 25-75 вес.%.

Указанный прототип имеет следующие недостатки.

При увеличении размеров получаемых поликристаллов КНБ, например для изготовления режущих элементов для нужд обрабатывающей промышленности с определенным отношением диаметра к высоте, следует ожидать возникновения серьезных трудностей из-за ухудшения их механических свойств вследствие появления микро- и макротрещин, обусловленных ростом градиента давления и особенно температуры в аппаратах высокого давления с большим полезным объемом (Н.Н. Кузин, А.А.Семерчан, Т.В.Сорокина, Т.Н.Давыдова ДАН СССР, 1988 г., т. 298, N 1, стр. 95-99. "Распределение температуры в твердофазной ячейке аппарата высокого давления и высокой температуры с большим полезным объемом").

Задачей предлагаемого изобретения является устранение указанных недостатков и получение высокопрочных бездефектных поликристаллов КНБ независимо от их размеров.

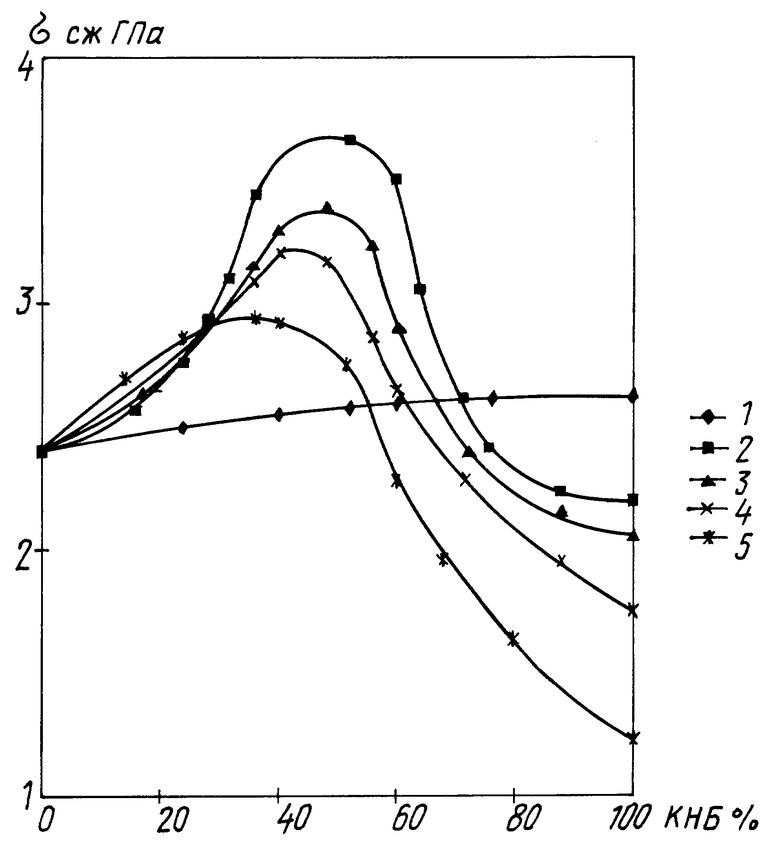

Поставленную задачу достигают следующим образом. Берут смесь порошков ВНБ и КНБ в весовом соотношении соответственно от 35:65 до 65:35 с размером частиц КНБ от 3 до 40 мкм, помещают в реакционную ячейку аппарата высокого давления и высокой температуры и воздействуют на него давлением и температурой в области термодинамической стабильности КНБ в диапазоне давлений от 6,5 до 12 ГПа и температур от 1650oC до 2500oC. ВНБ при этом полностью переходит в КНБ. В результате получают поликристалл КНБ бездефектный с высокими механическими свойствами и соотношением диаметра к высоте ( в мм) от 5,4 до 20: 5,5. При этом необходимо отметить, что максимум прочностных свойств крупнозернистого КНБ сдвигается в сторону большего содержания ВНБ в смеси, а мелкозернистого КНБ в сторону меньшего содержания ВНБ.

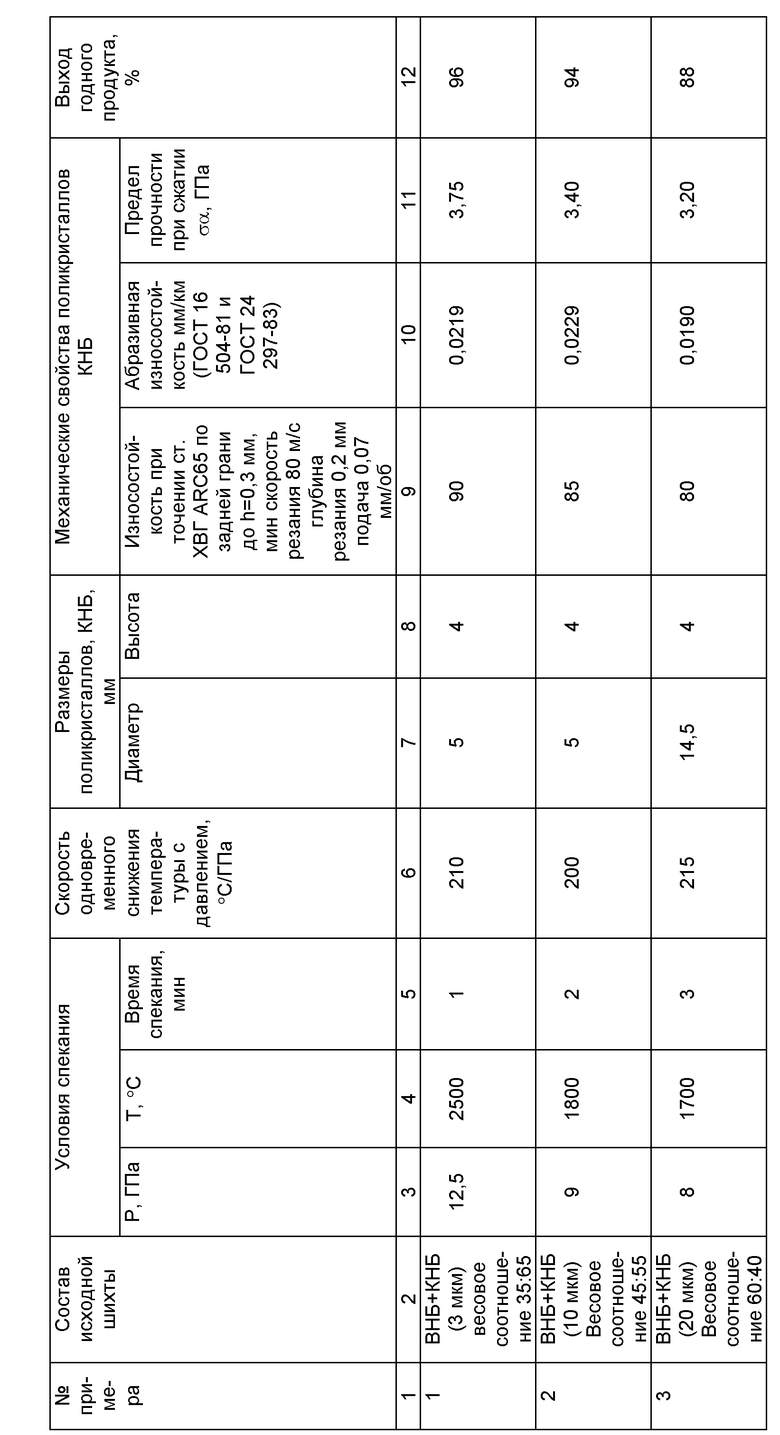

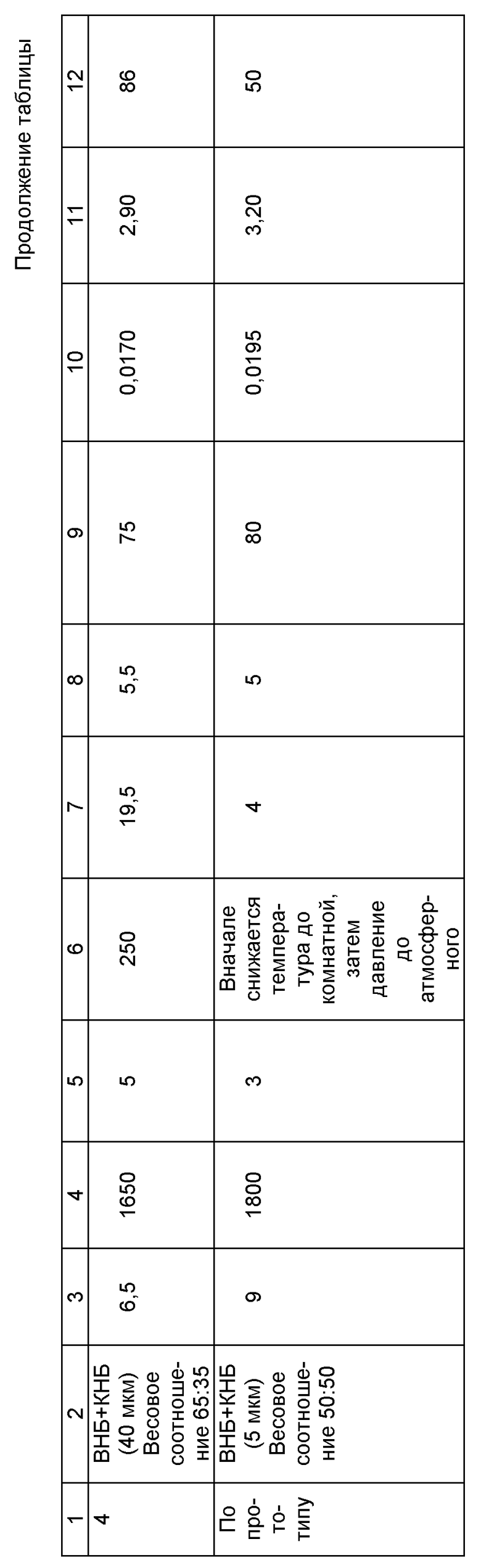

На чертеже представлены зависимости пределов прочности при сжатии поликристаллов КНБ в зависимости от весового соотношения ВНБ и КНБ в исходной смеси. Кривые 1,2,3,4,5 были получены для зернистостей КНБ соответственно 1 мкм, 3 мкм, 10 мкм, 20 мкм, 40 мкм при давлении 7,7 ГПа и температуре 1900oC. Как видно из чертежа, кривые зависимости предела прочности поликристаллов в зависимости от весовых соотношений КНБ:ВНБ в исходной смеси для различных размеров зерна КНБ (размер зерна ВНБ непостоянен ~1 мкм) имеют сравнительно пологие максимумы. В пределах этих максимумов выбирают соотношения КНБ:ВНБ для каждого конкретного случая.

После выдержки при указанных давлениях и температурах давление снижают до атмосферного, а температуру до комнатной одновременно со скоростью в пределах от 200oC/ГПа до 250oC/ГПа. При этом поликристалл КНБ находится в области термодинамической стабильности КНБ. После этого поликристалл извлекают, шлифуют и испытывают на предел прочности при сжатии, на износостойкость при точении термообработанной стали ХВГ с HRC 65 и абразивную износостойкость.

Следует отметить, что поликристаллы, полученные с меньшим размером зерна КНБ в исходной смеси (от 3 до 10 мкм) и с большим содержанием КНБ (от 45 до 65%), имеют более высокую прочность по сравнению с поликристаллами, получаемыми с большим размером зерна КНБ (от 10 до 40 мкм) и меньшим его содержанием в исходной смеси (от 35 до 45%). Первые используют в качестве деталей аппаратов высокого давления и точении термообработанных сталей, чугунов, никелевых сплавов. Последние обладают большей износостойкостью при обработке камня, керамики, горных пород.

Ниже приведены примеры получения поликристаллов.

Пример 1.

220 мг предварительно спрессованной смеси порошков ВНБ (77 мг) и КНБ (143 мг) с размером зерна КНБ 3 мкм в весовом соотношении 35:65 помещают в реакционную ячейку аппарата высокого давления "двойной тороид-15", дают давление 12,5 ГПа и температуру 2500oC и выдерживают при этих параметрах 1 минуту. После этого снижают температуру до комнатной, а давление до атмосферного одновременно со скоростью 210oC на 1 ГПа. Спеченный поликристалл, имеющий вид цилиндрической заготовки диаметром 5 мм и высотой 4 мм, шлифуют и испытывают на механические свойства (предел прочности при сжатии, износостойкость при точении термообработанной стали и абразивную износостойкость). Результаты приведены в таблице.

Пример 2.

220 мг предварительно спрессованной смеси порошков ВНБ (100 мг) и КНБ (120 мг) с размером зерна КНБ 10 мкм в весовом соотношении 45:55 помещают в реакционную ячейку аппарата высокого давления "тороид-15", дают давление 9,0 ГПа и температуру 1800oC и выдерживают при этих параметрах в течение 2 минут. После этого снижают одновременно температуру до комнатной и давление до атмосферного со скоростью 200oC на 1 ГПа. Далее, как в примере 1.

Пример 3.

2000 мг предварительно спресcованной смеси порошков ВНБ (1200 мг) и КНБ (800 мг) с размером зерна КНБ 20 мкм в весовом соотношении 60:40 помещают в реакционную ячейку аппарата высокого давления "двойной тороид-35", дают давление 8,0 ГПа и температуру 1700oC и выдерживают при этих параметрах 3 минуты. После этого одновременно снижают температуру до комнатной, а давление до атмосферного со скоростью 215oC на 1 ГПа. Спеченный поликристалл, имеющий вид цилиндрической заготовки диаметром 14,5 мм и высотой 4 мм, шлифуют, затем из дисков изготавливают квадратные пластины со стандартными для обрабатывающей промышленности размерами: стороной 9,52 мм и высотой 3,18 мм. После этого диски испытывают на предел прочности при сжатии и абразивную износостойкость, а квадратные пластины на износостойкость при точении термообработанной стали.

Пример 4.

5800 мг предварительно спрессованной смеси порошков ВНБ (3800 мг) и КНБ (2000 мг) с размером зерна КНБ 40 мкм в весовом соотношении 65:35 помещают в реакционную ячейку аппарата высокого давления "двойной тороид-50" дают давление 6,5 ГПа и температуру 1650oC и выдерживают при этих параметрах в течение 5 минут. После этого одновременно снижают температуру до комнатной, а давление до атмосферного со скоростью 250oC на 1 ГПа. Полученный поликристалл, имеющий цилиндрическую форму диаметром 19,5 мм и высотой 5,5 мм, шлифуют, затем из дисков изготавливают квадратные пластины с стандартными для обрабатывающей промышленности размерами: стороной 12,7 мм и высотой 4,76 мм. Далее, как в примере 3.

Для сопоставления механических свойств поликристаллов КНБ и выхода годного продукта (без микро- и макротрещин) по нашему изобретению и прототипу были изготовлены образцы по способу-прототипу.

Данные сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1999 |

|

RU2173574C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| КАМЕРА ВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2159669C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169055C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2136442C1 |

| СПОСОБ СОРТИРОВКИ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2016 |

|

RU2625640C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ ПЛОТНЫХ ФОРМ НИТРИДА БОРА | 1990 |

|

SU1722009A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2238240C2 |

Изобретение предназначено для технологии сверхтвердых материалов и может быть использовано при получении деталей аппаратов высокого давления. Спрессованную смесь вюртцитоподобного и кубического нитрида бора (массовое соотношение ВНБ : КНБ = (65 - 35) : (35 - 65) помещают в аппарат высокого давления типа "тороид". Размер зерна КНБ 3 - 40 мкм. Давление 6,5 - 12,5 ГПа и температура 1650 - 2500oС соответствует области термодинамической стабильности КНБ. Выдерживают 1 - 5 мин. По окончании выдержки температуру снижают до комнатной, а давление - до атмосферного одновременно со скоростью 200 - 250oС на 1 ГПа. Выход годного поликристаллического кубического нитрида бора 86 - 96 мас.%, износостойкость при точении 75 - 90, абразивная износостойкость 0,0170 - 0,0229 мм/км, предел прочности при сжатии 2,90 - 3,75 ГПа. 1 ил., 1 табл.

Способ получения поликристаллического кубического нитрида бора путем воздействия на смесь порошков вюртцитоподобного и кубического нитрида бора давлением и температурой в области термодинамической стабильности кубического нитрида бора с последующим снижением температуры до комнатной и давления до атмосферного, отличающийся тем, что смесь порошков вюртцитоподобного и кубического нитрида бора берут в весовых соотношениях от 65 : 35 до 35 : 65, при этом размер зерна кубического нитрида бора берут от 3 до 40 мкм, а температуру и давление снижают одновременно со скоростью 200 - 250oС на 1 ГПа при соблюдении условий термодинамической стабильности кубического нитрида бора.

| Устройство для определения концентрации пыли | 1986 |

|

SU1392456A1 |

| Сверхтвердый композиционный материал | 1977 |

|

SU711746A1 |

| Абразивный материал-эльбор | 1970 |

|

SU324820A1 |

| US 3876751 A, 08.04.1975. | |||

Авторы

Даты

2000-10-10—Публикация

1998-05-08—Подача