Способ относится к области обработки зубчатых деталей, в частности зубчатых колес.

Известны способы нарезания зубчатых колес дисковыми зуборезными фрезами, например способ, при котором однорядную дисковую фрезу вращают вокруг своей оси, подачу и движение резания осуществляют вдоль обрабатываемой впадины между зубьями, а после обработки одной впадины заготовку отводят от фрезы и поворачивают на угол, обусловленный расстоянием между впадинами (см. П.Р. Родин. Металлорежущие инструменты, Киев, Вища школа, 1974, с. 296).

Недостаток этого способа состоит в том, что подачу осуществляют вдоль обрабатываемой впадины, после нарезания которой заготовку поворачивают. В результате большой путь врезания и выхода, потеря времени на деление заготовки снижают производительность обработки, а погрешности, связанные с прерывистостью деления заготовки при раздельном нарезании впадин, снижают точность обработки. Способ непригоден для нарезания криволинейных зубьев.

Известен также способ нарезания зубчатых колес однорядной дисковой фрезой, при котором обработку впадин осуществляют с помощью нескольких режущих блоков, имеющих различное превышение относительно оси фрезы, чем обеспечивается подача вращающейся фрезы по глубине нарезаемой впадины. После нарезания одной впадины осуществляют деление заготовки и нарезание следующей впадины (см. а.с. 965651, Мкл. B 23 P 21/00, 1982).

Такой способ дает большие погрешности обработки, связанные с прерывистостью деления заготовки, требует инструмента с большими размерами из-за необходимости размещения нескольких блоков с большим числом зубьев для снятия большого припуска или же применения нескольких инструментов, что снижает производительность обработки. Способ непригоден для нарезания криволинейных зубьев колес.

Известен способ, включающий подачу вращающейся фрезы по глубине нарезаемой впадины между зубьями заготовки колеса (см. П.Р. Родин. Металлорежущие инструменты. Киев. Вища школа, 1974, с. 363, рис. 2706). После обработки одной впадины круговой формы торцовую фрезу отводят от заготовки и поворачивают последнюю, осуществляя деление на угол, обусловленный расстоянием между впадинами, затем нарезают следующую впадину. При такой обработке траектория движения зубьев фрезы совпадает с направлением впадины колеса.

Недостаток способа состоит в том, что нарезание впадин осуществляют прерывисто путем деления на угол, обусловленный расстоянием между впадинами. При прерывистой настройке на угол деления возникают кинематические погрешности установки заготовки, что снижает точность расположения нарезаемых впадин. Время, необходимое на выполнение операции поворота заготовки при ее делении, не связано непосредственно с обработкой впадин, является вспомогательным и снижает производительность обработки. Способ непригоден для нарезания винтовых зубьев.

Наиболее близким по технической сущности к предлагаемому способу нарезания зубчатых колес фрезой с однорядным расположением зубьев является способ, включающий подачу фрезы по глубине нарезаемой впадины и равномерное вращение заготовки колеса (см. WO 94/23880, B 23 F 15/06, 1994). После обработки одной впадины дисковую фрезу уводят от заготовки в направлении от оси нарезаемого колеса, сохраняя непрерывным движение последнего, затем вновь перемещают фрезу к оси заготовки, обрабатывая таким образом последовательно все зубья.

Недостаток способа состоит в том, что дисковую фрезу отводят от заготовки при переходе к нарезанию следующей впадины, что снижает производительность обработки. Изменение силового воздействия при выходе фрезы из впадины нарезаемого колеса вносит кинематические погрешности в обработку и снижает точность расположения нарезаемых впадин. Способ непригоден для нарезания винтовых зубьев.

Задача изобретения - повышение производительности и точности нарезания зубчатых колес, расширение технологических возможностей способа.

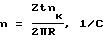

Поставленная цель достигается тем, что в известном способе нарезания зубчатых колес фрезой с однорядным расположением режущих зубьев, включающем подачу фрезы по глубине нарезаемой впадины, равномерное вращение заготовки, определяют на траектории резания вращающейся заготовки колеса положение точки врезания режущих зубьев фрезы от торцовой поверхности обода, расположенной со стороны режущих кромок, на расстоянии, прерывающем допуск на биение этой торцовой поверхности, и точки выхода режущих зубьев фрезы от противолежащей вышеуказанной торцовой поверхности обода на расстоянии, превышающем сумму величин допуска на биение последней и длины режущего зуба фрезы, устанавливают фрезу по линии, проходящей через точки врезания и выхода, режущие зубья фрезы располагают под углом к оси впадины в точке врезания в направлении вращения заготовки колеса, равным половине центрального угла, образованного диаметральными линиями, проходящими через точки врезания и выхода, устанавливают режущие зубья фрезы на расстоянии окружного шага, равном расстоянию между точками врезания и выхода, а частоту вращения фрезы определяют из соотношения

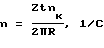

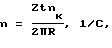

где n - частота вращения фрезы, 1/с, Z - число нарезаемых зубьев колеса, t - окружной шаг режущих зубьев фрезы, мм, nk - частота вращения заготовки колеса, 1/с, R - радиус фрезы, мм.

Минимальный путь врезания и выхода зубьев, обусловленный лишь допустимыми значениями биения торцовых поверхностей обода колеса и длины зуба фрезы, сокращает время холостых ходов. Установка режущих зубьев фрезы с окружным шагом, превышающим расстояние между точками врезания и выхода, а также самой фрезы вдоль линии, проходящей через эти точки, позволяет вести нарезание как прямолинейных, так и криволинейных, например, винтовых зубьев. А установка зубьев под определенным углом к оси впадины, равным половине центрального угла между диаметральными линиями точек врезания и выхода, повышает точность профилирования нарезаемых впадин. В результате достигается повышение производительности и качества обработки зубчатых колес, расширяются технологические возможности способа.

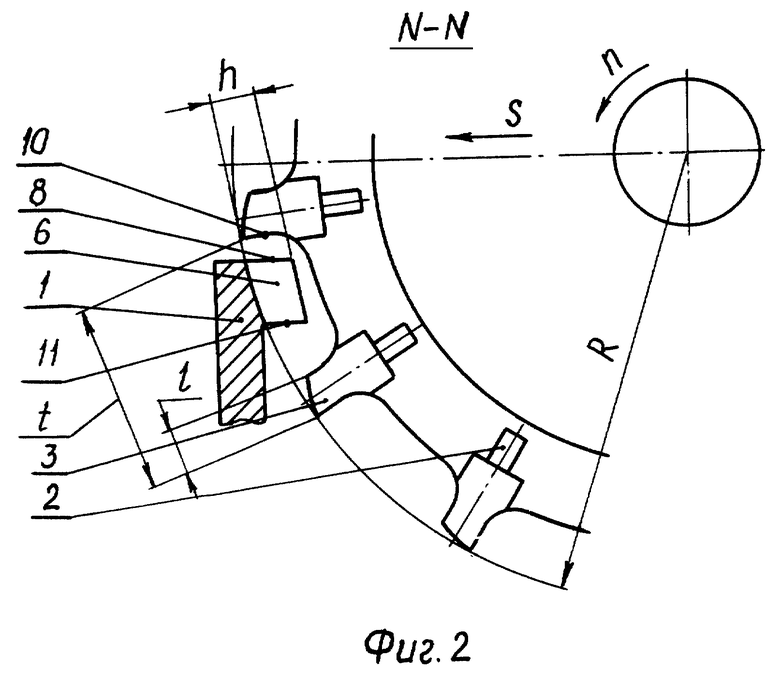

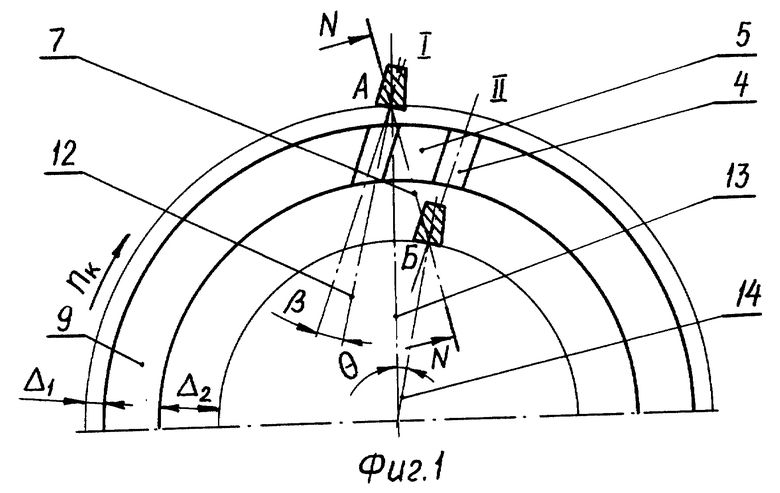

На чертеже приведена схема реализации предлагаемого способа, где на фиг. 1 показано относительное расположение заготовки колеса и фрезы в плане, а на фиг. 2 - то же, сбоку с указанием направлений их относительных перемещений при обработке.

Способ реализуется следующим образом. На заготовке 1 с помощью фрезы 2, имеющей однорядное расположение режущих зубьев 3 на радиусе R, нарезают впадины 4 между зубьями 5. Для этого вращающуюся с частотой n фрезу 2 врезают в заготовку колеса 1 с подачей S по глубине n нарезаемой впадины 6. Заготовке колеса 1 сообщают равномерное вращение с частотой nk. На траектории резания 7 вращающейся заготовки колеса 1 определяют положение точки A врезания режущих зубьев 3 фрезы 2 на расстоянии Δ1 от торцовой поверхности 8 обода 9, расположенной со стороны режущих кромок 10. Расстояние Δ1 должно превышать допуск на биение торцовой поверхности 8. На той же траектории резания 7 определяют точку Б выхода режущих зубьев 3 фрезы 2 на расстоянии Δ2 от противолежащей вышеуказанной торцовой поверхности. В другой торцовой поверхности 11 обода 9, расстояние Δ2 должно превышать сумму величин допуска на биение торцовой поверхности 11 и длины зуба l фрезы 2. После определения положения точек А и Б фрезу 2 устанавливают по линии АБ. Зубья 3 фрезы 2 располагают под углом β к оси 12 впадины 4 в точке А врезания в направлении вращения с частотой nk заготовки колеса 1, равным половине центрального угла θ, образованного диаметральными линиями 13, 14, проходящими через точки врезания и выхода А и Б. Зубья 3 можно так располагать или их поворотом, или специальной заточкой по боковым граням. Принимают окружной шаг t режущих зубьев 3 равным расстоянию между точками А и Б врезания и выхода и устанавливают режущие зубья 3 на расстоянии t друг от друга. Затем фрезу 2 вращают с частотой, определяемой из соотношения

где n - частота вращения фрезы, 1/с; Z - число нарезаемых зубьев колеса; π - константа.

Например, в случае нарезания винтовых зубьев конического колеса при перемещении режущих кромок 10 зуба 3 фрезы 2 из точки А в точку Б нарезаемая впадина 6 переходит из положения I в положение II, зуб 3 полностью выходит из нарезаемой впадины 6, а в работу вступает в точке А следующий зуб фрезы 2, нарезая новую впадину 6. В результате обработка заготовки колеса 1 ведется при сочетании методов копирования и обкатки в одном способе с непрерывными движениями вращения заготовки 1, фрезы 2 и подачи фрезы 2 по глубине h нарезаемых впадин 4.

Установку зубьев фрезы на окружной шаг t можно осуществлять плавно, если наружный слой корпуса фрезы выполнить из реологической массы, изменяющей свою вязкость и твердость при наложении, например, электрического или магнитного поля.

Поворот режущих зубьев 3 на угол β необходим для того, чтобы снизить возможность контакта боковой стороны зуба с боковой стороной впадины 4 колеса 1 в положении II. Принято, что режущий зуб 3 должен располагаться вдоль оси 12 впадины 4 в момент поворота колеса 1 на угол θ/2, когда зуб 3 находится приблизительно на середине ширины обода 9. В результате зуб 3 в положении I повернут на угол β относительно оси 12 впадины 4 в направлении вращения заготовки колеса 1, а в положении II - против направления вращения.

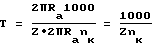

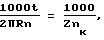

Соотношение для определения частоты вращения фрезы получено следующим образом.

Пусть время T перемещения фрезы, вращающейся со скоростью V, на длину окружного шага t будет T = t/V, так как v = 2πRn/1000, то T = 1000t/2πRn. За то же время заготовка повернется, сделав путь на радиусе Ra положения точки А, равный 2πRa/Z, где Z - число зубьев нарезаемой заготовки. При скорости вращения заготовки Vk имеем T = 2πRa/Zvк, или учитывая Vк= 2πRanк/1000 получим

Приравняем правые части равенств, тогда

откуда получаем искомое

Способ может быть использован для нарезания конических и цилиндрических колес с прямыми зубьями с помощью дисковых зуборезных фрез, круговых зубьев конических колес с помощью круглых резцовых головок, торцовых зубьев муфт сцепления.

Относительный разворот зубьев 3 и впадин в точках А и Б врезания и выхода вносит погрешность в обработку, уменьшая ширину впадин 4, поэтому способ можно успешно использовать для колес со сравнительно небольшой шириной - до 5. . . 6 шагов зубьев нарезаемых колес, когда изменение ширины впадин по их длине находится в пределах нормального допуска на изготовление колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нарезания косозубых торцовых колес фрезой | 1990 |

|

SU1798063A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК ДЛЯ ЗУБЧАТЫХ ЦЕПЕЙ | 2006 |

|

RU2314900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 1997 |

|

RU2110374C1 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 1994 |

|

RU2103161C1 |

| ГРЕБЕНЧАТАЯ ФРЕЗА | 2006 |

|

RU2323069C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕ»' | 1973 |

|

SU379343A1 |

| Способ нарезания цилиндрических зубчатых колес с криволинейными по длине зубьями | 1989 |

|

SU1726169A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 2003 |

|

RU2243068C1 |

| Червячная фреза | 1980 |

|

SU933318A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

Изобретение относится к области обработки зубчатых деталей, в частности зубчатых колес. Способ включает нарезание зубьев изделия фрезой с однорядным расположением зубьев. Фрезу подают при равномерном вращении заготовки по глубине нарезаемый впадины. При этом для повышения производительности и точности нарезания зубчатых колес, расширения технологических возможностей фрезу устанавливают по линии, проходящей через точки врезания и выхода ее зубьев в заготовку. Режущие зубья фрезы располагают под углом к оси впадины в точке врезания в направлении вращения заготовки колеса, равным половине центрального угла, образованного диаметральными линиями, проходящими через точки врезания и выхода, устанавливают их на расстоянии окружного шага, равном расстоянию между точками врезания и выхода. Частоту вращения фрезы определяют из приведенной зависимости прямо пропорционально числу зубьев нарезаемого колеса, окружному шагу режущих зубьев фрезы, частоте вращения заготовки колеса и обратно пропорционально длине окружности радиуса фрезы. 2 ил.

Способ нарезания зубчатых колес фрезой с однорядным расположением зубьев, включающий подачу фрезы по глубине нарезаемой впадины и равномерное вращение заготовки колеса, отличающийся тем, что определяют на траектории резания вращающейся заготовки колеса точки врезания режущих зубьев фрезы от торцовой поверхности обода, расположенной со стороны режущих кромок, на расстоянии, превышающем допуск на биение указанной торцовой поверхности, и точки выхода режущих зубьев фрезы от противолежащей торцовой поверхности обода на расстоянии, превышающем сумму величин допуска на биение последней и длины режущего зуба фрезы, устанавливают фрезу по линии, проходящей через точки врезания и выхода, при этом режущие зубья фрезы располагают под углом к оси впадины в точке врезания в направлении вращения заготовки колеса, равным половине центрального угла, образованного диаметральными линиями, проходящими через точки врезания и выхода, устанавливают их на расстоянии окружного шага, равном расстоянию между точками врезания и выхода, а частоту вращения фрезы определяют из зависимости

где n - частота вращения фрезы, 1/c;

Z - число нарезаемых зубьев колеса;

t - окружной шаг режущих зубьев фрезы, мм;

nк - частота вращения заготовки колеса, 1/c;

R - радиус фрезы, мм.

| Экономайзер | 0 |

|

SU94A1 |

| Способ нарезки цилиндрических шестерен червячной фрезой при радиальной подаче | 1948 |

|

SU86291A1 |

| СПОСОБ НАРЕЗАНИЯ ЭВОЛЬВЕНТНЫХ КОСОЗУБЫХ КОЛЕС | 0 |

|

SU217917A1 |

| Инструмент для обработки зубчатых колес | 1980 |

|

SU965651A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ С БОЧКООБРАЗНОЙ ФОРМОЙ ЗУБА | 1991 |

|

RU2019370C1 |

| СТЕНД ДЛЯ ЗАПОЛНЕНИЯ ХОЛОДИЛЬНЫХ КОМПРЕССИОННЫХ АГРЕГАТОВ ХЛАДАГЕНТОМ И МАСЛОМ | 0 |

|

SU200607A1 |

| ПРОВОЛОКОПРОТЯЖНЫЙ МЕХАНИЗМ | 0 |

|

SU316120A1 |

| РОДИН П.Р | |||

| Металлорежущие инструменты | |||

| - Киев: Вища школа, 1974, с.296, рис.216а, с.363, рис.270а. | |||

Авторы

Даты

2001-06-20—Публикация

1996-07-25—Подача