Фиг. 2

Изобретение относится к машиностроению и может быть применено в металлообработке при изготовлении цилиндрических зубчатых колес с криволинейной по длине формой зубьев.

Известны способы нарезания цилиндрических колес с криволинейными по длине зубьями торцовой резцовой головкой методом обката в условиях единичного деления заготовки на шаг нарезаемых зубьев.

Недостатками таких способов являются низкие точность и производительность обработки.

Наиболее близким к предлагаемому является способ непрерывного нарезания дуговых зубьев зубчатых колес вращающейся многорезцовой торцовой головкой, каждый резец которой заходит в следующую впадину заготовки, в котором, с целью обработки на цилиндрической поверхности симметричных относительно ширины колеса дуговых зубьев, при прохождении резцов головки от торца заготовки до ее средней плоскости заготовку синхронно с головкой поворачивают на угол, который выбирают в зависимости от высоты дуги зуба и начального радиуса заготовки из условия нарезания симметричных зубьев, и перемещают в плоскости, перпендикулярной оси головки на высоту дуги зубьев, а после прохождения резцами средней плоскости заготовки эти движения выполняют в обратном направлении.

Однако необходимость дополнительного доворота влечет за собой введение в известное устройство для реализации способа новых кинематических звеньев, что усложняет и устройство, и реализацию способа.

Цель изобретения - упрощение нарезания колес с зубьями, имеющими циклоидную по длине форму,

Поставленная цель достигается тем, что в способе нарезания цилиндрических зубчатых колес с криволинейными по длине зубьями торцовой резцовой головкой с резцами, имеющими прямолинейную режущую кромку в условиях непрерывного обката и сообщения одному из элементов корректирующего движения, с целью упрощения нарезания колес с зубьями, имеющими циклоидную форму по длине, корректирующее движение осуществляют резцовой головкой за счет смещения ее центра от плоскости, проходящей через середину ширины нарезаемого колеса на величину, определяемую из зависимости

и - к m п - я ,

где Н - величина смещения центра резцовой головки от плоскости, проходящей через середину ширины нарезаемого колеса; К - число резцов на резцовой головке;

m - модуль нарезаемого зубчатого колеса.

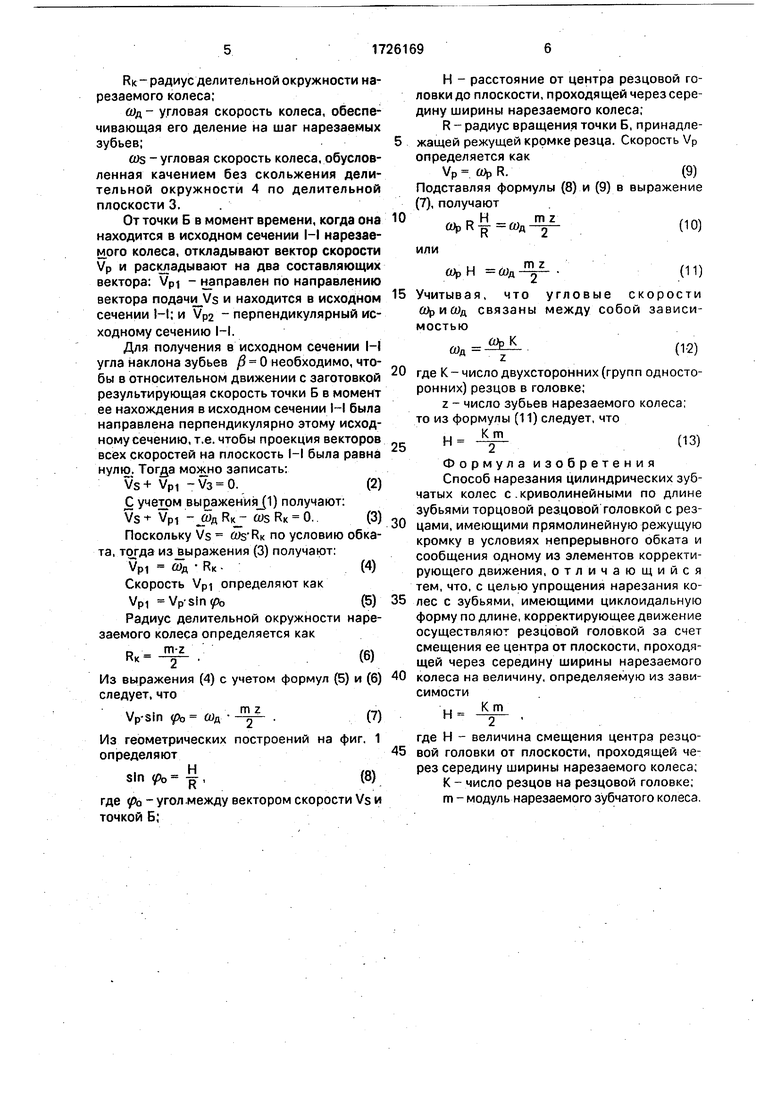

На фиг. 1 представлена схема осуществления способа; на фиг. 2 - вид А на фиг. 1. Способ осуществляют следующим образом.

Торцовую резцовую головку 1 оснащают резцами с прямолинейными режущими кромками 2. Резцы в головке выставляют равномерно по окружности радиуса R, который определяют как расстояние от оси вращения резцовой головки до точки пересечения делительной плоскости 3, головки с наружной режущей кромкой резца (точка Б). За делительную плоскость головки принимают плоскость, в которой расстояние между наружной и внутренней режущими кромками резца равно ширине впадины нарезаемого колеса в исходном сечении I-I по делительной окружности 4. За исходное сечение I-I принимают сечение колеса в

плоскости, перпендикулярной оси его вращения и проходящей через середину его ширины В. Наружной режущей кромкой резца профилируют вогнутую сторону впадины, а внутренней - выпуклую.

Резцовую головку вращают с угловой скоростью Ыр , обусловленной .необходимой скоростью резания Vp. Нарезаемому колесу 5 сообщают вращательное движение с угловой скоростью , согласуемое с вращательным движением резцовой головки так, чтобы за время одного оборота головки (при К резцах - за время поворота головки на 1/К оборота) колесо повернулось на 1/z оборота, где z - число зубьев нарезаемого

колеса.

Резцовую головку и нарезаемое колесо устанавливают так, чтобы оси их вращения в процессе обработки скрещивались под прямым углом.

Выбирают скорость подачи резцовой головки Vs и устанавливают ее направление в тангенциальном направлении по отношению к нарезаемому колесу. Заготовке 5 сообщают дополнительно вращательное

движение с угловой скоростью Oh , величину и направление которого выбирают такими, чтобы делительная окружность 4 перекатывалась без скольжения по делительной плоскости 3 головки.

Определяют величину линейной скорости Уз на делительной окружности в исходном сечении нарезаемого колеса:

Уз ( + WS)RK ,(1)

RK - радиус делительной окружности нарезаемого колеса;

(Уд - угловая скорость колеса, обеспечивающая его деление на шаг нарезаемых зубьев;

(Us - угловая скорость колеса, обусловленная качением без скольжения делительной окружности 4 по делительной плоскости 3.

От точки Б в момент времени, когда она находится в исходном сечении I-I нарезаемого колеса, откладывают вектор скорости Vp и раскладывают на два составляющих вектора: VP1 - направлен по направлению вектора подачи /8 и находится в исходном сечении 1-I; и VP2 - перпендикулярный исходному сечению I-I.

Для получения в исходном сечении 1-1 угла наклона зубьев /3 0 необходимо, чтобы в относительном движении с заготовкой результирующая скорость точки Б в момент ее нахождения в исходном сечении 1-1 была направлена перпендикулярно этому исходному сечению, т.е. чтобы проекция векторов всех скоростей на плоскость 1-1 была равна нулю. Тогда можно записать:

VS+ VP1 -V3 0.(2)

С учетом выражения) получают:

Vs+ VP1 . 0.(3)

Поскольку Vs ftfs RK по условию обката, тогда из выражения (3) получают:

VP1 йГд RK -(4)

Скорость VPi определяют как

VP1 Vp-slnpo(5)

Радиус делительной окружности нарезаемого колеса определяется как

.(6)

Из выражения (4) с учетом формул (5) и (6) следует, что

Vp-sin ро WR- .(7)

Из геометрических построений на фиг. 1 определяют

sin РО § ,(В)

где р0 - угол-между вектором скорости Vs и точкой Б;

Н - расстояние от центра резцовой головки до плоскости, проходя щей через середину ширины нарезаемого колеса;

R - радиус вращения точки Б, принадлежащей режущей кромке резца. Скорость Vp определяется как

Vp R.(9)

Подставляя формулы (8) и (9) в выражение (7), получают

(Ю)

или

Ур Н Уд

m z

(11)

шл

(1-2)

Учитывая, что угловые скорости «р и О)д связаны между собой зависимостью

JP К

Z

где К-число двухсторонних (групп односторонних) резцов в головке;

z - число зубьев нарезаемого колеса; то из формулы (11) следует, что Km

Н

(13)

0

5

0

5

Формула изобретения Способ нарезания цилиндрических зубчатых колес с.криволинейными по длине зубьями торцоаой резцовой головкой с резцами, имеющими прямолинейную режущую кромку в условиях непрерывного обката и сообщения одному из элементов корректирующего движения, отличающийся тем, что, с целью упрощения нарезания колес с зубьями, имеющими циклоидальную форму по длине, корректирующее движение осуществляют резцовой головкой за счет смещения ее центра от плоскости, проходящей через середину ширины нарезаемого колеса на величину, определяемую из зависимости

и К m

Н2

где Н - величина смещения центра резцовой головки от плоскости, проходящей через середину ширины нарезаемого колеса;

К - число резцов на резцовой головке;

m - модуль нарезаемого зубчатого колеса.

фиа. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТА | 2010 |

|

RU2447974C2 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2011 |

|

RU2471593C2 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ПЕРЕДАЧИ | 2012 |

|

RU2510472C1 |

| СПОСОБ НАРЕЗАНИЯ БОЧКООБРАЗНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2009 |

|

RU2406595C1 |

| РЕЗЦОВАЯ ГОЛОВКА И СПОСОБ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 2010 |

|

RU2444420C2 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

Применение: изобретение относится к машиностроению и может быть применено в металлообработке при изготовлении цилиндрических зубчатых колес с зубьями, имеющими циклоидную по длине форму. Сущность: нарезание цилиндрических колес 5 с циклоидными подлине зубьями производят торцовой резцовой головкой 1 с резцами, имеющими прямолинейную режущую кромку 2 в условиях непрерывного обката и сообщения одному из элементов корректирующего движения. Последнее осуществляют резцовой головкой 1 за счет смещения ее центра от плоскости, проходящей через середину ширины нарезаемого колеса 5 на величину, зависящую от модуля нарезаемого колеса 5 и числа резцов на головке 1.2 ил.

| Способ нарезания круговых симметричных зубьев | 1970 |

|

SU443732A1 |

| Способ изготовления зубчатой пары с круговыми зубьями | 1986 |

|

SU1468692A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ НЕПРЕРЫВНОГО НАРЕЗАНИЯ ДУГОВЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 0 |

|

SU252825A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1989-01-26—Подача