Изобретение относится к промышленности строительных материалов, преимущественно к способам контроля и регулирования химического состава обжигаемой смеси при двустороннем питании печи.

Целью изобретения является снижение удельного расхода топлива и пре- дртвращения выпуска бракованной продукции.

Сущность способа заключается в том, что при двустороннем питании вращающейся печи сырьевыми шламами различного состава можно быстро и с высокой точностью без отбора пробы материала из печи и ее последующего анализа по выведенным формулам или номограмме определить титр и химический состав общей сырьевой смеси по содержанию Si02, , к GaO рассчитать КН, п и р, используя рассчитанную относительную концентрацию углекислого газа в потоке сухих отходящих газов, для чего дополнительно определяют температуру анализируемого газа перед прибором. Так как кимичес- ,кий состав сухих отходящих газов характеризует состояние материала и степень декарбонизации его перед зоной спекания, позтому при несоотвву- ствии титра и химического состава обжигаемой смелей заданному значению немедленно осуществляется корректировка состава общей обжигаемой смеси пефед зоной спекания, за 30-40 мин до окончания процесса клинкерообразования и выхода клинкера из печи, что дает возможность получить клинкер заданного сос тава и избежать выпуска клинкера низкого качества, снизить расход топлива.

Способ осуществляют следующим образом.

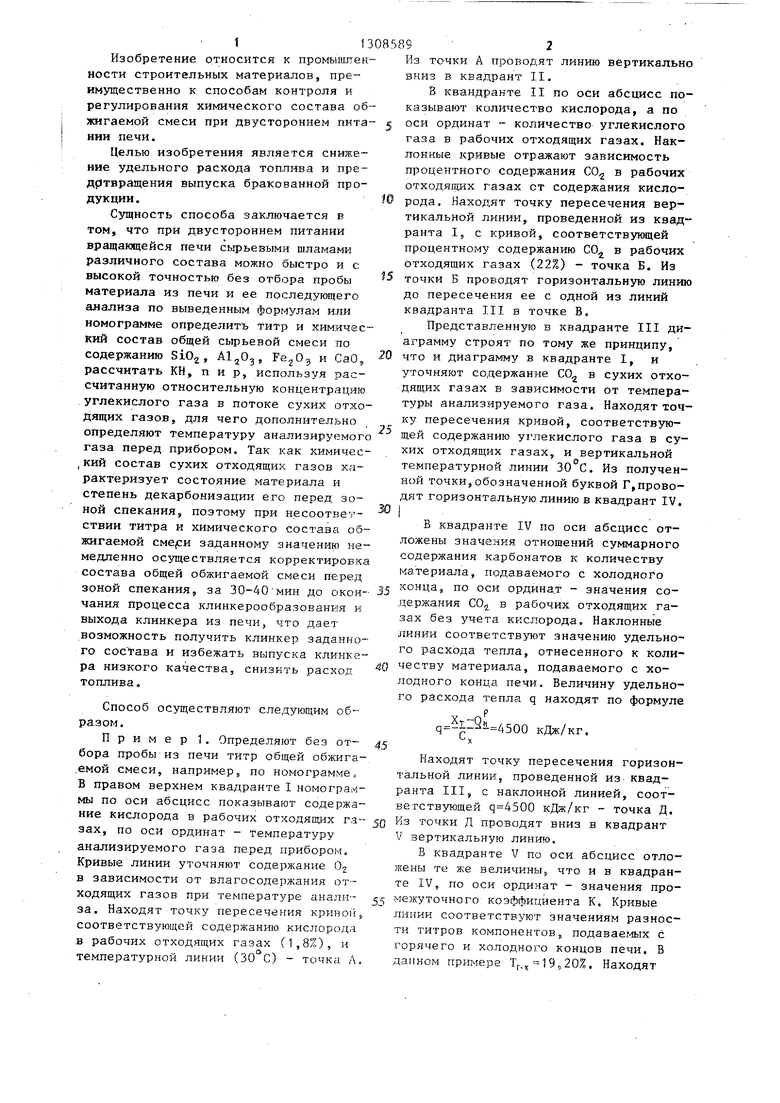

Пример 1. Определяют без от- бора пробы ИЗ печи титр общей обжига- .емой смеси, например, по номограмме. В правом верхнем квадранте I номогра х :- мы по оси абсцисс показывают содержание кислорода в рабочих отходящих га-- зах, по оси ординат - температуру анализируемого газа перед прибором. Кривые линии уточняют содержание О, в зависимости от влагосодержания отходящих газов при температуре авали- за. Находят точку пересечения кривой, соответствующей содержанию кислорода в рабочих отходящих газах (1,8%), и температурной линии (30 С) - точка Л,

5

0

5 o т

Из точки А проводят линию вертикально вниз в квадрант II.

В квандранте II по оси абсцисс показывают количество кислорода, а по оси ординат количество углекислого газа в рабочих отходящих газах. Наклонные кривые отражают зависимость процентного содержания СО в рабочих ОТХОДЯ1ЦИХ газах от содержания кислорода. Находят точку пересечения вертикальной линии, проведенной из квадранта 1, с кривой, соответствующей процентному содержанию СО в рабочих отходящих газах (22%) - точка Б. Из точки Б проводят горизонтальную линию до пересечения ее с одной из линий квадранта III в точке В.

Представленную в квадранте III диаграмму строят по тому же принципу, что и диаграмму в квадранте 1 и уточняют содержание СО в сухих отходящих газах в зависиь{ости от температуры анализируемого газа. Находят точку пересечения кривой, соответствующей содержанию углекислого газа в сухих отходящих газах, и вертикальной температурной линии 30 С. Из полученной точки,обозначенной буквой Г,проводят горизонтальную линию в квадрант IV.

в квадранте IV по оси абсцисс отложены значения отношений суммарного содержания карбонатов к количеству материала, подаваемого с холодного конца, по оси ординат - значения содержания СО,, в рабочих отходящих газах без учета кислорода. Наклонные линии соответствуют значению удельного расхода тепла, отнесенного к количеству материала, подаваемого с холодного конца печи. Величину удельного расхода тепла q находят по формуле

X -о

кДж/кг. х

Находят точку пересечения горизонтальной линии, проведенной из квадранта III, с наклонной линией, соответствующей кДж/кг - точка Д. Из точки Д проводят вниз в квадрант V вертикальную линию.

В квадранте V по оси абсцисс отложены те же величины, что и в квадранте IV5 по оси ординат - значения промежуточного коэффициента К. Кривые ЛИ1ТИИ соответствуют значениям разности титров компонентов, подавае Ф1х с горячего и холодного концов печи. В данном примере Тр. 19,20%. Находят

очку пересечения вертикальной линии, роведенной из точки Д, с кривой, сответствующей значению 19,20. Из поученной точки Е проводят горизонтальную линию в квадрант VI. г

В квадранте VI наклонные линии сответствуют значениям титра материаа,, подаваемого с горячего конца Т,. , по осиординат отложены значения проежуточного коэффициента К, на оси JO абсцисс представлены значения титра общей обжигаемой смеси, т.е. искомой величины. Находят точку пересечения горизонтальной линии, проведенной из квадранта V, с наклонной линией, со- 15 ответствующей Т,. 94,40. Из полученной точки Ж опускают.перпендикуляр на ось абсцисс и получают точку 3, которая соответствует значению титра общей обжигаемой смеси 77,32%.20

Расчет химического состава, общей обжигаемой смеси и клинкера следуюий.

Доля компонента, подаваемого с холодного конца печи,

у,4--|--100 88,96%,

доля компонента, подаваемого с горячего конца печи, Z,100-у, 11,04%. 30

Затем рассчитывают химический состав долей сырьевых материалов, подаваемых на обжиг с холодного и горячего концов печи, химический состав общей обжигаемой смеси и клинкера. 35

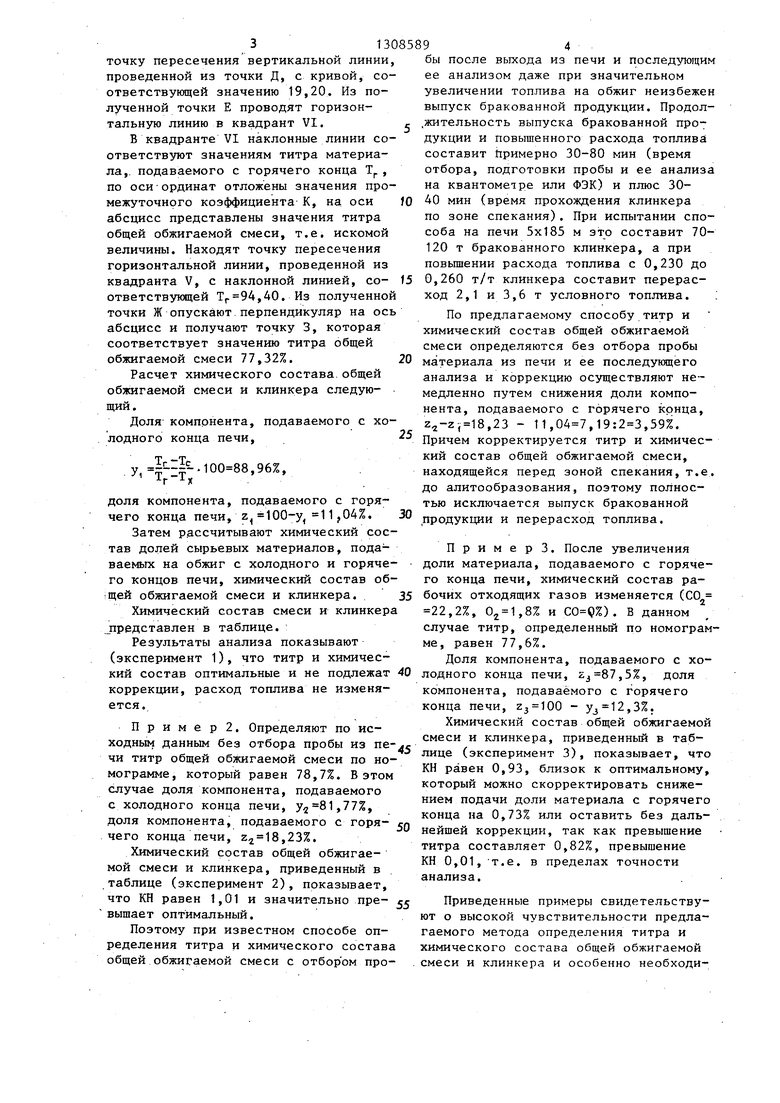

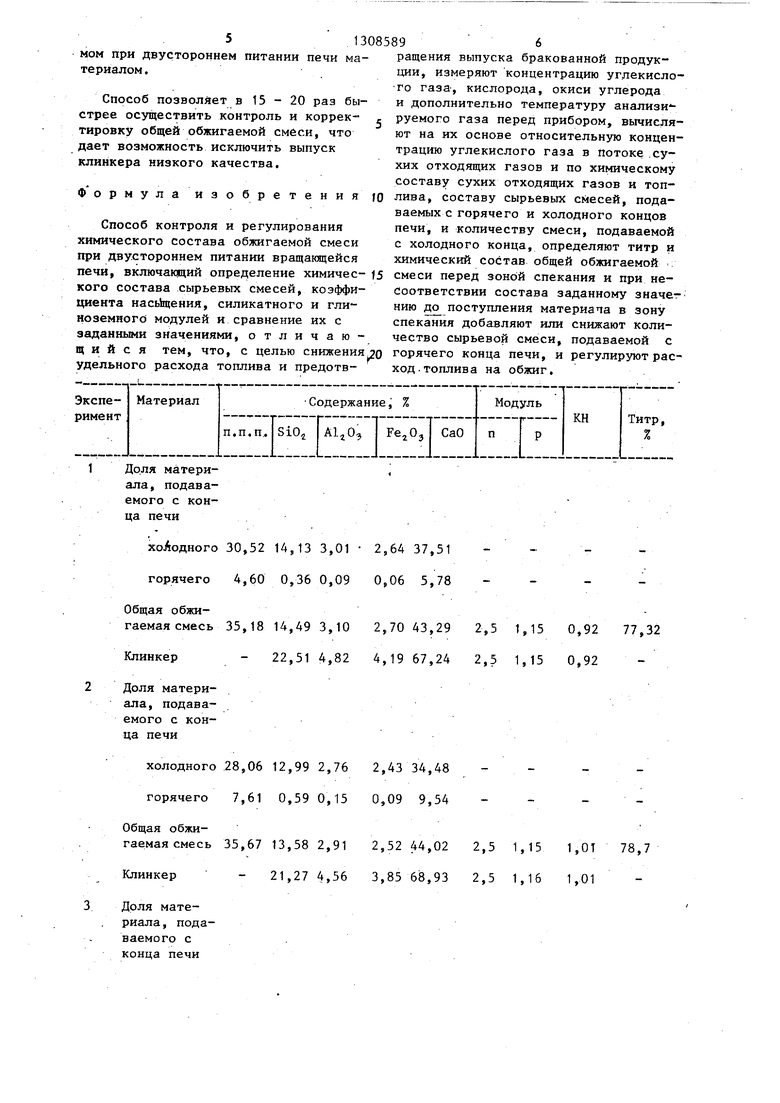

Химический состав смеси и клинкера представлен в таблице. :

Результаты анализа показывают (эксперимент 1), что титр и химический состав оптимальные и не подлежат 40 коррекции, расход топлива не изменяется.

П р и м е р 2. Определяют по ис- ходнь№1 данным без отбора пробы из пе- чи титр общей обжигаемой смеси по номограмме, который равен 78,7%. В этом случае доля компонента, подаваемого с холодного конца печи, ,77%, доля компонента, подаваемого с горя- rg чего конца печи, ,23%.

Химический состав общей обжигаемой смеси и клинкера, приведенный в таблице (эксперимент 2), показывает, что КН равен 1,01 и значительно пре- « вышает оптимальный.

Поэтому при известном способе определения титра и химического состава общей обжигаемой смеси с отбором пробы после выхода из печи и последующим ее анализом даже при значительном увеличении топ.пива на обжиг неизбежен выпуск бракованной продукции. Продол- .жительность выпуска бракованной продукции и повышенного расхода топлива составит примерно 30-80 мин (время отбора, подготовки пробы и ее анализа на квантометре или ФЭК) и плюс 30- 40 мин (время прохождения клинкера по зоне спекания). При испытании способа на печи 5x185 м это составит 70- 120 т бракованного клинкера, а при повышении расхода топлива с 0,230 до 0,260 т/т клинкера составит перерасход 2,1 и 3,6 т условного топлива.

По предлагаемому способу титр и химический состав общей обжигаемой смеси определяются без отбора пробы материала из печи и ее последунлцего анализа и коррекцию осуществляют немедленно путем снижения доли компонента, подаваемого с горячего конца, ,18,23 - 11,,,59%. Причем корректируется титр и химический состав общей обжигаемой смеси, находящейся перед зоной спекания, т.е до алитообразования, поэтому полностью исключается выпуск бракованной продукции и перерасход топлива.

П р и м е р 3. После увеличения доли материала, подаваемого с горячего конца печи, химический состав рабочих отходящих газов изменяется (СО 22,2%, ,8% и ). В данном случае титр, определенный по номограмме, равен 77,6%.

Доля компонента, подаваемого с холодного конца печи, ,5%, доля компонента, подаваемого с горячего конца печи, Z3 100 - ,3%.

Химический состав общей обжигаемой смеси и клинкера, приведенный в таблице (эксперимент 3), показывает, что КН равен 0,93, близок к оптимальному, который можно скорректировать снижением подачи доли материала с горячего конца на 0,73% или оставить без дальнейшей коррекции, так как превышение титра составляет 0,82%, превышение КН 0,01, Т.е. в пределах точности анализа.

Приведенные примеры свидетельствуют о высокой чувствительности предлагаемого метода определения титра и химического состава общей обжигаемой смеси и клинкера и особенно необходиMOM при двустороннем питании печи материалом.

Способ позволяет в 15-20 раз быстрее осуществить контроль и корректировку общей обжигаемой смеси, что дает возможность исключить выпуск клинкера низкого качества.

Формула иэобретения|0

2

ращения выпуска бракованной продукции, измеряют концентрацию углекисло- го газа, кислорода, окиси углерода и дополнительно температуру анализи - 2 руемого газа перед прибором, вычисляют на их основе относительную концентрацию углекислого газа в Потоке .сухих отходящих газов и по химическому составу сухих отходящих газов и топлива, составу сырьевых смесей, подаваемых с горячего и холодного концов печи, и количеству смеси, подаваемой с холодного конца, определяют титр и химический состав общей обжигаемой ;

Способ контроля и регулирования химического состава обжигаемой смеси при двустороннем питании вращакщейся печи, включающий определение химичес-15 смеси перед зоной спекания и при некого состава сырьевых смесей, коэффи- соответствии состава заданному значе- циента насьЬцения, силикатного и глиноземного модулей и сравнение их с заданными значениями, отличающийся тем, что, с целью снижения о горячего конца печи, и регулируют рас удельного расхода топлива и предотв- ход.топлива на обжиг.

нию до поступления материапа в зону спекания добавляют или снижают количество сырьевой смеси, подаваемой с

14,13 3,01 2,64 37,51 0,36 0,09 0,06 5,78

35,18 14,49 3,10

- 22,51 4,82

28,06 12,99 2,76 7,61 0,59 0,15

35,67 13,58 2,91

21,27 4,56

ращения выпуска бракованной продукции, измеряют концентрацию углекисло- го газа, кислорода, окиси углерода и дополнительно температуру анализи - руемого газа перед прибором, вычисляют на их основе относительную концентрацию углекислого газа в Потоке .сухих отходящих газов и по химическому составу сухих отходящих газов и топлива, составу сырьевых смесей, подаваемых с горячего и холодного концов печи, и количеству смеси, подаваемой с холодного конца, определяют титр и химический состав общей обжигаемой ;

смеси перед зоной спекания и при несоответствии состава заданному значе- горячего конца печи, и регулируют рас ход.топлива на обжиг.

смеси перед зоной спекания и при несоответствии состава заданному значе- горячего конца печи, и регулируют рас ход.топлива на обжиг.

нию до поступления материапа в зону спекания добавляют или снижают количество сырьевой смеси, подаваемой с

2,70 43,29 2,5 1,15 0,92 4,19 67,24 2,5 1,15 0,92

77,32

2,51,151,ОТ

2,51,161,01

78,7

Материал

Содержание, Z

.

iOj lAljO, I FejO, j CaO

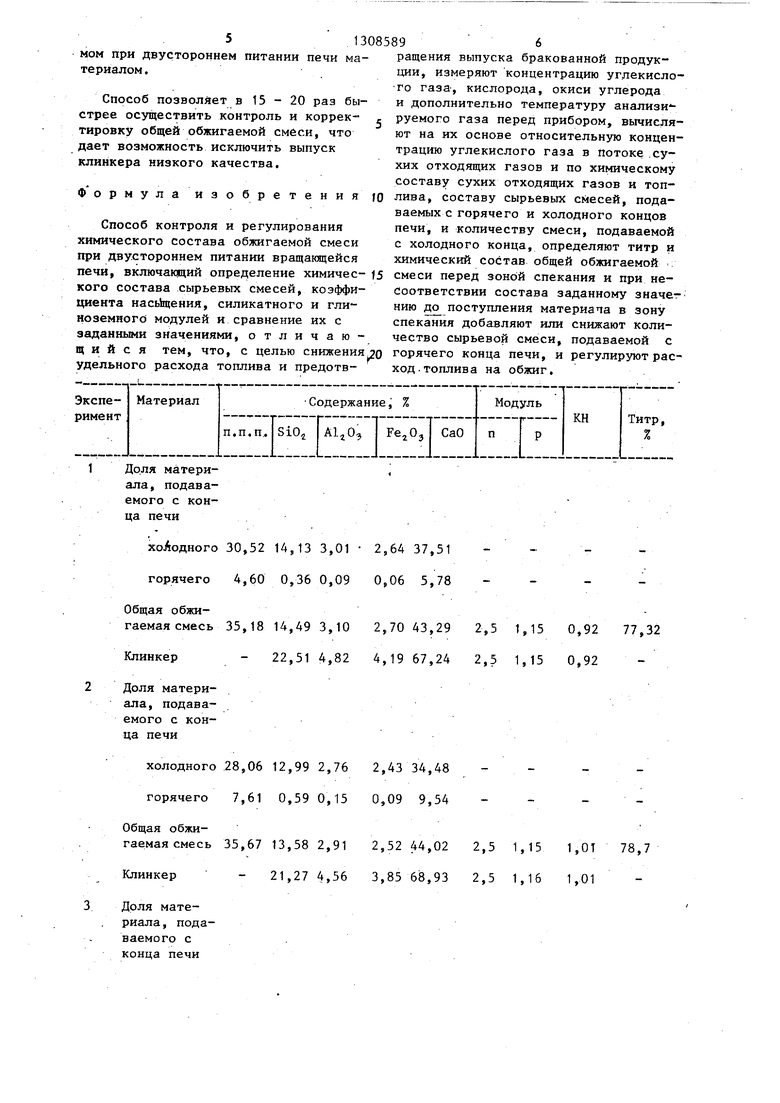

холодного 30,02 13,90 2,962,60 36,89---

горячего 5,22 0,41 0,100,06 6,54-- Общая обжигаемаясмесь 35,24 14,31 3,062,6643,432,51,15.0,93 77,6

Клинкер . - 22,26 ft,764,14 67,552,51,150,93

Редактор Н.Гунько

Составитель А.Кулабухова

Техред Л. Сердюк ова Корректор С.Шекмар

Заказ 1769/19 Тираж 588 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ие, Z

I FejO, j CaO

8 Продолженне таблицы

Модуль

«

P

KH

Титр,

z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига клинкера во вращающейся печи | 1982 |

|

SU1043459A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2114078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА И ДОБАВКА В СЫРЬЕВУЮ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2006 |

|

RU2317271C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| Способ получения цементного клинкера во вращающейся печи | 1982 |

|

SU1039913A1 |

| Способ обжига цементного клинкера | 1974 |

|

SU908761A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2497766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

Изобретение относится к промьш- ленности строительных материалов, преимущественно к способам контроля и регулирования химического состава обжигаемой смеси при двустороннем питании печи. С целью снижения удельного расхода топлива и пре/1отвра1цения выпуска бракованной продукции по номограмме определяют титр и химический состав сырьевой смеси, измеряют концентрацию углекислого газа, кислорода, окиси углерода и дополнительно температуру анализируемого газа перед прибором. Вычисляют на их основе относительную концентрацию углекислого газа в потоке сухих отходящих газов и по химическому составу сухих отходящих газов и топлива, составу сырьевых смесей, подаваемых с горячего и холодного концов печи, и количеству смеси, подаваемой с холодного конца, определяют титр и химический состав общей обжигаемой смеси перед зоной спекания. При несоответствии состава заданному значению до поступления материала в зону спекания добавляют или снижают количество сырьевой смеси, подаваемой с горячего конца печи, и регулируют расход топлива на обжиг. Скорость контроля и корректировки возрастает в 15-20 раз. 1 табл. сл 00 о 00 сл 00 со

| Цементы | |||

| Методы химического анализа | |||

| Фторколориметрические методы анализа | |||

| Подогреватель продувочного, пускового и разбрызгивающего воздуха в двигателях внутреннего горения | 1926 |

|

SU5382A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| t | |||

Авторы

Даты

1987-05-07—Публикация

1985-07-26—Подача