Изобретение относится к промышленности строительных материалов, преимуще- ственно к производству цементного клинкера во вращающейся печи.

Цель изобретения - повышение гидравлической активности клинкера при сохранении расхода топлива и производительности.

Способ осуществляют следующим образом.

Готовят, корректируют и подают на обжиг сырьевые смеси, содержащие известняк, глину, огарки и углеотход. Последний последовательно вводят в смеси в количестве 10-30-40-50 мас.% и определяют температуру в зоне декарбонизации.

Одновременно подбирают величину силикатного модуля (п), обеспечивающую при температуре спекания 1400°С образование кристаллов алитэ и белита мелкой четкой

кристаллизации размером 5-15 мкм (смеси 2-5). Подбор силикатного модуля (п) осуществляют вводом глинистого компонента ка- олинит-гидрослюдистого состава с повышенным содержанием кремнезема (5102 61-62%).

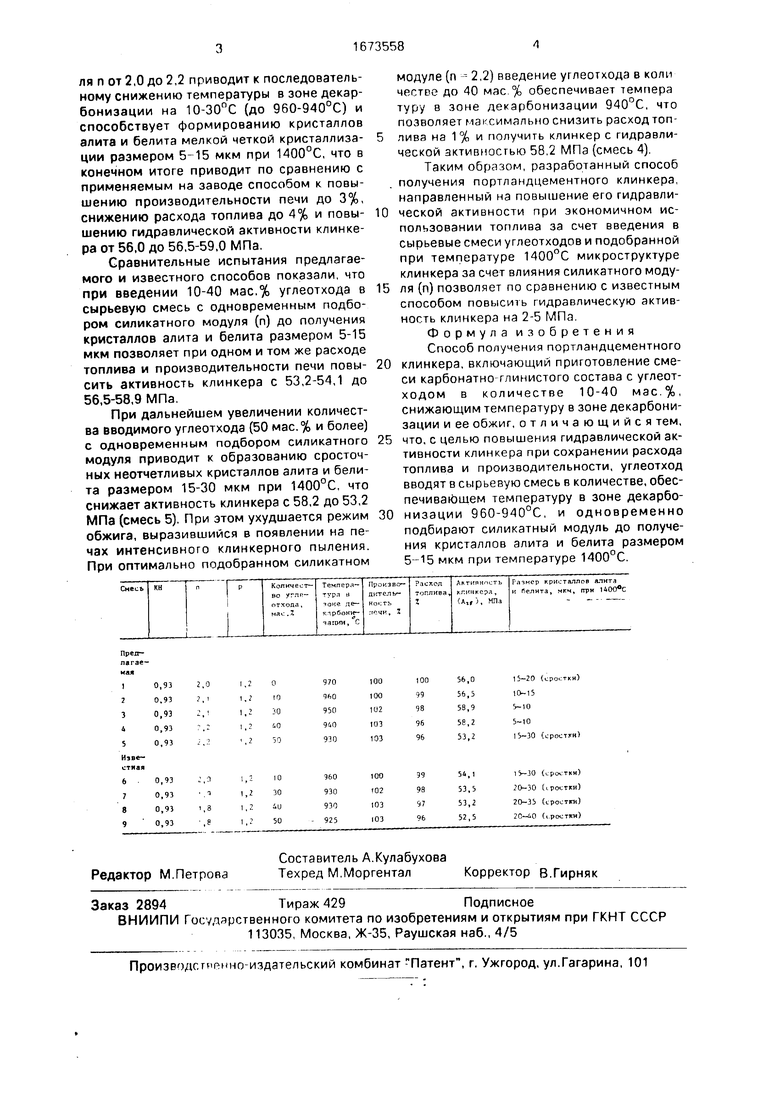

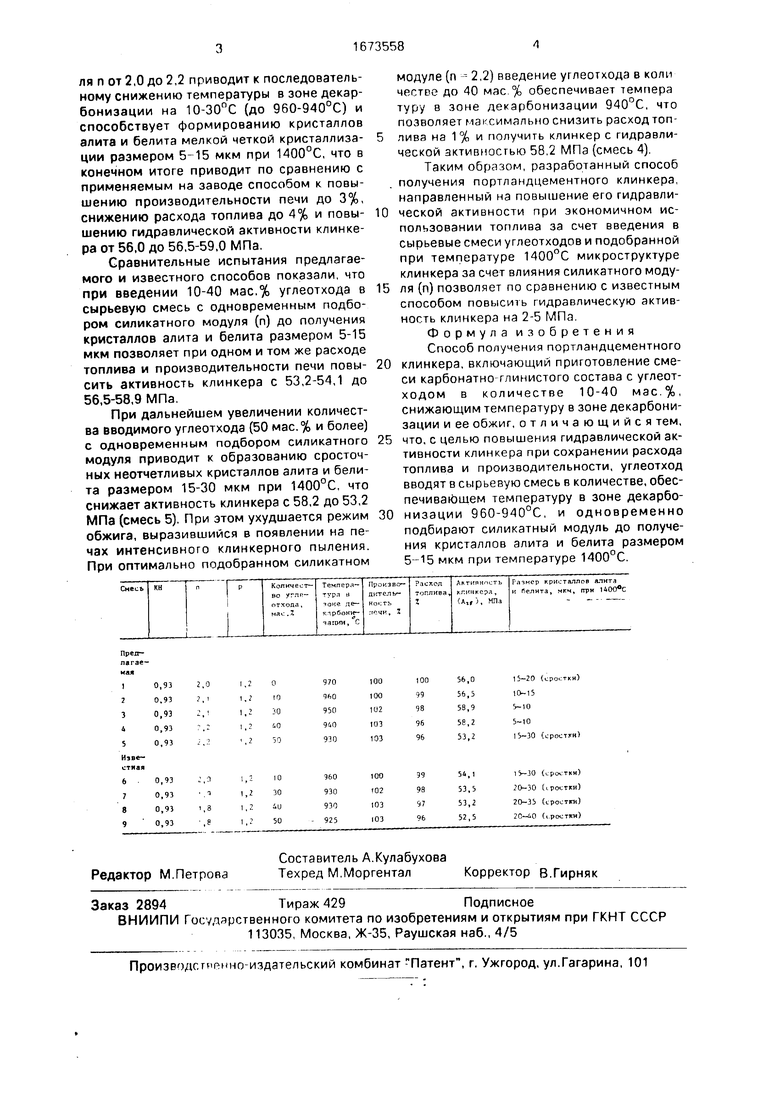

Для проведения сравнительного анализа готовят и обжигают смесь 1, приготовленную по обычной технологической схеме завода без ввода углеотхода, и смеси 6-9, приготовленные по известному способу с применением углеотхода в количестве 10- 30-40-50 мас.%.

Результаты испытаний приведены в таблице.

Проведенные испытания показали, что введение углеотхода в сырьевую смесь в количестве 10-40 мас.% (смеси 2-4) с одновременным повышением силикатного модуО

VI

CJ (Л

ел

00

ля п от 2,0 до 2,2 приводит к последовательному снижению температуры в зоне декарбонизации на 10-30°С (до 960-940°С) и способствует формированию кристаллов элита и белита мелкой четкой кристаллиза- ции размером 5-15 мкм при 1400°С, что в конечном итоге приводит по сравнению с применяемым на заводе способом к повышению производительности печи до 3%, снижению расхода топлива до 4% и повы- шению гидравлической активности клинкера от 56,0 до 56,5-59,0 МПа.

Сравнительные испытания предлагаемого и известного способов показали, что при введении 10-40 мас.% углеотхода в сырьевую смесь с одновременным подбором силикатного модуля (п) до получения кристаллов элита и белита размером 5-15 мкм позволяет при одном и том же расходе топлива и производительности печи повы- сить активность клинкера с 53,2-54,1 до 56,5-58,9 МПа.

При дальнейшем увеличении количества вводимого углеотхода (50 мас.% и более) с одновременным подбором силикатного модуля приводит к образованию сросточ- ных неотчетливых кристаллов алита и белита размером 15-30 мкм при 1400°С, что снижает активность клинкера с 58,2 до 53,2 МПа (смесь 5). При этом ухудшается режим обжига, выразившийся в появлении на печах интенсивного клинкерного пыления. При оптимально подобранном силикатном

модуле (п - 2,2) введение углеотхода в коли честве до 40 мае % обеспечивает темпера туру в зоне декарбонизации 940°С, что позволяет максимально снизить расход топлива на 1 % и получить клинкер с гидравлической активностью 58,2 МПа (смесь 4).

Таким образом, разработанный способ получения портландцементного клинкера, направленный на повышение его гидравлической активности при экономичном использовании топлива за счет введения в сырьевые смеси углеотходов и подобранной при температуре 1400°С микроструктуре клинкера за счет влияния силикатного модуля (п) позволяет по сравнению с известным способом повысить гидравлическую активность клинкера на 2-5 МПа.

Формула изобретения Способ получения портландцементного клинкера, включающий приготовление смеси карбонатно-глинистого состава с углеот- ходом в количестве 10-40 мае %, снижающим температуру в зоне декарбонизации и ее обжиг, отличающийся тем, что, с целью повышения гидравлической активности клинкера при сохранении расхода топлива и производительности, углеотход вводят в сырьевую смесь в количестве, обеспечивающем температуру в зоне декарбонизации 960-940°С, и одновременно подбирают силикатный модуль до получения кристаллов алита и белита размером 5-15 мкм при температуре 1400°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Способ получения железистого портландцемента | 1985 |

|

SU1326568A1 |

| Способ управления процессом обжига низкоосновного клинкера | 1986 |

|

SU1374022A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА МИНЕРАЛИЗАТОРАМИ (ВАРИАНТЫ) | 2016 |

|

RU2633620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству цементного клинкера во вращающейся печи. Целью изобретения является повышение гидравлической активности клинкера при сохранении расхода топлива и производительности. Готовят, корректируют и подают на обжиг сырьевые смеси, содержащие известняк, глину, огарки и углеотход. Углеотход последовательно вводят в смеси в количестве 10 - 30 - 40 - 50 мас.% и определяют температуру в зоне декарбонизации. Одновременно подбирают величину силикатного модуля (N), обеспечивающую при температуре спекания 1400°С образование кристаллов алита и белита мелкой четкой кристаллизации размером S = 15 мкм. Подбор силикатного модуля (N) осуществляют вводом глинистого компонента каолинит - гидрослюдистого состава с повышенным содержанием кремнезема (SIO2 = 61 - 62%). Активность клинкера 56,5 - 58,9 МПа. 1 табл.

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU895949A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-30—Публикация

1989-08-07—Подача