Данное изобретение относится к способу получения линейных алкилароматических углеводородов.

Конкретнее, данное изобретение относится к способу получения линейных алкилбензолов (ЛАБ), содержащих от 10 до 14 атомов углерода в алкильной цепи.

Линейные алкилбензолы, например, содержащие от 10 до 14 атомов углерода в алкильной цепи, обычно являются полупродуктами, которые используются в производстве моющих средств.

Способы для синтеза линейных алкилбензолов хорошо известны. В патенте США 5276231 описан способ получения алкилароматических производных, таких как ЛАБ, который включает дегидрогенизацию потока парафинов C10-C15 и алкилирование ароматического соединения, например бензола, этим дегидрогенизированным потоком. В качестве катализатора алкилирования используют фтористоводородную кислоту.

Побочные продукты, полученные на первой стадии дегидрогенизации, главным образом ароматической природы, удаляют адсорбцией на молекулярных ситах или экстракцией жидкость-жидкость, поскольку их присутствие снижает активность катализатора алкилирования и, следовательно, селективность по отношению к ЛАБ.

Задачей данного изобретения является увеличение селективности реакции образования алкилбензолов, полученных непрерывным алкилированием бензола моноолефинами, поступающими со стадии дегидрогенизации н-парафинов и содержащими, наряду с непрореагировавшими н-парафинами, ароматические побочные продукты, полученные в процессе самой дегидрогенизации.

Задачей данного изобретения является также увеличение селективности реакции дегидрогенизации.

Заявитель обнаружил, что эта задача может быть решена путем снижения содержания ароматических побочных продуктов, присутствующих в дегидрогенизированном потоке, до значений ниже 1,2 мас.% по отношению к общей массе потока, предпочтительно менее 0,9%, не прибегая к отдельной обработке способом физической экстракции. Этот результат можно получить, осуществляя реакцию гидрогенизации в рециклизованном потоке парафинов, поступающем со стадии алкилирования и состоящем по существу из парафинов и ароматических побочных продуктов, а также, возможно, непрореагировавших олефинов (присутствующих в следовых количествах).

Реакцию гидрогенизации рециклизованного потока проводят в особых условиях, как описано ниже, чтобы превратить ароматические побочные продукты в циклопарафины.

Эти циклопарафины далее частично дегидрогенизируют до циклоолефинов, они играют роль агентов алкилирования бензола на стадии алкилирования и образуют нелинейные ЛАБ (изо-ЛАБ). Оставшиеся циклопарафины, которые в этой фазе превращают обратно в ароматические соединения, снова участвуют в цикле, но их концентрация в питающем потоке реактора алкилирования снижается при стационарных условиях до значений менее 1,2%, обычно менее 0,9%.

В патенте США 5276231 описана возможность гидрогенизации рециклизованных парафинов. Эта гидрогенизация, однако, по существу имеет целью удаление непрореагировавших олефинов в процессе алкилирования бензола, поскольку их присутствие считается вредным для катализатора дегидрогенизации.

Таким образом, данное изобретение относится к способу получения линейных алкилароматических углеводородов, содержащих от 10 до 14 атомов углерода в алкильной цепи, включающему следующий цикл операций:

а) дегидрогенизация C10-C14 н-парафинов до соответствующих н-олефинов с получением смеси, содержащей также диолефины и ароматические побочные продукты, а также легкие продукты разложения и водород;

б) селективная гидрогенизация диолефинов, полученных в операции (а), до моноолефинов, с образованием смеси, состоящей по существу из моноолефинов и н-парафинов в дополнение к ароматическим побочным продуктам, полученным в операции (а);

в) подача потока, поступающего с операции (б), совместно с потоком, состоящим из ароматического углеводорода, в аппарат алкилирования, в котором присутствует катализатор алкилирования;

г) подача продукта алкилирования в секцию дистилляции для выделения, соответственно, избытка ароматического углеводорода, потока парафинов, состоящего по существу из C10-C14 н-парафинов и ароматических побочных продуктов, и алкилированного ароматического продукта;

д) подача потока парафинов с операции (г) на операцию гидрогенизации для превращения ароматических побочных продуктов в циклопарафины;

е) рециклизация потока, поступающего с операции (д), в аппарат дегидрогенизации операции (а).

C10-C14 н-парафины в загрузке вводят в цикл предпочтительно перед операцией (д).

Операцию (а) - дегидрогенизацию н-парафинов - осуществляют в соответствии с процедурой, хорошо известной специалистам в данной области. Таким образом, эту реакцию проводят в присутствии катализатора, включающего благородный металл, нанесенный на пористый материал. Этот катализатор обычно содержит элемент платиновой группы в соотношении 0,01 - 2 мас.% по отношению к сумме (катализатор + носитель), щелочной или щелочноземельный металл в соотношении 0,1 - 5 мас.%, и может также включать компонент, выбранный из одного или более следующих металлов:

- олово: от 0,1 до 1 мас.%;

- индий: от 0,1 до 1 мас.%;

- таллий: от 0,1 до 1 мас.%.

В случае одновременного присутствия индия и таллия они присутствуют в таких количествах, чтобы соотношение In/T1 составляло не менее 0,3, в то время как соотношение Pt/In + Т1 должно быть не менее 1,5.

Кроме того, реакцию дегидрогенизации стадии (а) осуществляют при температуре в интервале от 400 до 500oC, при давлении в пределах от 9,81 до 981 кПа (от 0,1 до 10 кг/см2) и при объемной скорости (ОСЖЧ) в пределах от 0,1 до 100 ч-1.

Реакция дегидрогенизации предпочтительно протекает в присутствии водорода при мольном соотношении водород/н-парафины в интервале от 0,5 до 20 и лишь частично, чтобы снизить долю реакций вторичного расщепления и изомеризации и образование таких побочных продуктов, как диолефины и ароматические углеводороды.

В конце реакции дегидрогенизации поток по существу состоит из линейных моноолефинов (10 - 20 мас.%), из небольшого количества нелинейных олефинов (обычно менее 3 мас.%), ароматических побочных продуктов (0,1 - 0,7 мас.%), диолефинов (0,5 - 3 мас.%) и непрореагировавших н-парафинов.

Таким образом, в ходе вышеупомянутой операции (а) - дегидрогенизации н-парафинов до олефинов - образуются значительные количества диолефинов. Их содержание целиком связано со степенью превращения и с условиями, при которых проводят дегидрогенизацию. Их присутствие, в свою очередь, приводит во время операции алкилирования (в) к образованию таких примесей, как, например, тетралины в алкилбензолах, и тяжелых высококипящих продуктов, таких как, например, дифенилалканы, тетралины и инданы с более высокой молекулярной массой.

Для того чтобы снизить указанные выше недостатки, далее осуществляют селективную гидрогенизацию диолефинов до моноолефинов - операцию (б) способа по данному изобретению.

Операцию (б) - селективную гидрогенизацию диолефинов - проводят на неподвижном слое частично отравленного катализатора на основе никеля, нанесенного на оксид алюминия, или же на катализаторе на основе благородных металлов, таких как палладий, нанесенных на углерод или оксид алюминия. В любом случае величину соотношения H2/диолефины поддерживают более 1, обычно между 1,1 и 5, в зависимости от используемого катализатора и выбранных условий процесса.

Вышеуказанную операцию (б) можно проводить в диапазоне температур от 50 до 250oC в зависимости от используемого типа катализатора, и при давлении в пределах от 98,1 до 1961 кПа (от 1 до 20 кг/см2), в то время как объемная скорость потока может изменяться от 0,5 до 20 ч-1. Таким образом получают степень превращения диолефинов до 100%, а селективность - до 90%.

Реакцию алкилирования - операцию (в) способа по данному изобретению - проводят после смешения реагентов с катализатором алкилирования. В процессе алкилирования по данному изобретению можно использовать любой ароматический углеводород, хотя предпочтительными являются бензол и толуол.

Катализаторы, которые можно использовать для этой цели, являются катализаторами, традиционно используемыми для этого типа реакций, например HF или AlCl3 или твердые катализатора кислотной природы (гетерогенные).

Количество используемого катализатора обычно находится в пределах от 0,05 до 10 мол.% по отношению к олефину, в то время как мольное соотношение ароматическое соединение (бензол)/олефин находится между 1 и 20, предпочтительно между 3 и 15.

Реакцию алкилирования операции (в) обычно проводят при температуре в интервале от 20 до 160oC при давлении в интервале от 98,1 до 1961 кПа (от 1 до 20 кг/см2) в течение времени от 5 до 180 минут.

В конце реакции алкилирования получают смесь, состоящую по существу из алкилированного продукта, парафинов и побочных продуктов, полученных в результате реакций как дегидрогенизации, так и алкилирования. Эту смесь далее подвергают обработке для выделения алкилированного продукта.

Поток, выходящий с операции алкилирования, подают в секцию дистилляции, где выделяют ЛАБ с чистотой более 99%.

Линейный алкилбензол, полученный согласно способу по данному изобретению, имеет улучшенные характеристики в отношении чистоты и линейности (в целом). Содержание циклических соединений, таких как диалкилтетралины и диалкилинданы, снижено до величин менее 1 мас.%, обычно менее 0,5%.

Избыток ароматических углеводородов, возвращаемых в реактор алкилирования, поток парафинов, содержащий также ароматические побочные продукты, полученные в ходе реакции дегидрогенизации (операция (а) данного изобретения), и поток высококипящих вторичных продуктов выделяют в секции дистилляции.

Высококипящие продукты преимущественно (> 80%) состоят из полиалкилатов, имеющих молекулярную массу > 350, с высокой долей диалкилатов, имеющих молекулярную массу > 360. Эти продукты можно использовать сами по себе, например, как вспомогательные вещества в текстильной промышленности, или же их можно подвергнуть дальнейшей переработке и использовать в области смазок в виде сульфоновых кислот с высокой молекулярной массой.

Непрореагировавшие в ходе операции дегидрогенизации н-парафины и ароматические побочные продукты, образовавшиеся в этой же реакции, выделяют из секции дистилляции. Эти ароматические продукты состоят по меньшей мере из 75 мас. % алкил- и полиалкилбензолов и соединений с тетралиновыми и нафталиновыми кольцами.

Поток парафинов рециклизуют на дегидрогенизацию. Для того чтобы избежать накопления ароматических побочных продуктов в цикле, их гидрогенизируют до соответствующих циклопарафинов в подходящем аппарате.

Эту вторую гидрогенизацию обычно проводят на неподвижном слое катализатора в условиях фильтрации (орошаемый слой) или при погружении в реагентную жидкость, даже если и имеется возможность работы в паровой фазе.

Катализаторы и рабочие условия могут быть выбраны специалистом в данной области на основании его собственного опыта и предпочтительных технологий. В любом случае целью, которая должна быть достигнута, является наивысшая возможная степень превращения ароматических побочных продуктов (по меньшей мере выше 90%).

Например, в случае реактора с "орошаемым слоем" поток углеводородов и водород подают сверху вниз прямотоком под давлением в интервале от 98,1 до 9807 кПа (от 1 до 100 кг/см2), предпочтительно между 1471 и 4903 кПа (15 и 50 кг/см2), а объемная скорость, рассчитанная на расход жидкости при 20oC, находится в пределах от 1 до 80 ч-1, предпочтительно между 10 и 40 ч-1. Количество водорода рассчитывают на стехиометрическое значение по реакции с избытком, равным 20 - 30% в молях.

Температура может изменяться, в зависимости от катализатора, от 50 до 500oC, предпочтительно между 100 и 250oC.

Катализатор гидрогенизации состоит из одного или более металлических компонентов или их солей. Эти металлы выбраны из металлов, принадлежащих к группе VIII и IVA Периодической системы элементов. Однако предпочтительными металлами являются никель, платина и палладий.

Металлические компоненты наносят на неорганические инертные материалы, такие как оксид алюминия, оксид кремния или их смеси, глины, синтетические или природные цеолиты и т.д., в физической форме цилиндров, шариков, экструдированных продуктов и т.д.

Условия реакции фазы гидрогенизации операции (д) преднамеренно являются более жесткими, чем условия, необходимые для насыщения олефиновых двойных связей. Следовательно, последние, если они присутствуют, гидрогенизируются перед ароматическими соединениями.

Для лучшего понимания данного изобретения и его исполнения приведены несколько иллюстративных примеров, которые, однако, ни в коей мере не ограничивают объем данного изобретения.

Бромный индекс измеряли в соответствии с ASTM D 1491, а окраску кислой промывной жидкости - в соответствии с ASTM D 848-62.

Пример 1

Опытная установка, имеющая те же производственные операции, что и промышленная установка, состоит из следующих основных аппаратов для получения линейных алкилбензолов:

- реактор дегидрогенизации н-парафинов;

- реактор селективной гидрогенизации диолефинов;

- реактор алкилирования;

- дистилляционная колонна, на которой можно отделить бензол и непрореагировавшие парафины от линейного алкилбензола и образовавшихся высококипящих продуктов;

- система регенерации фтористоводородной кислоты, используемой как катализатор алкилирования;

- аппарат удаления органических фторидов, присутствующих в возвращаемых в цикл парафинах;

- дополнительный реактор гидрогенизации, в котором можно гидрогенизировать олефиновую ненасыщенность и ароматические соединения, присутствующие в смеси, подаваемой в реактор дегидрогенизации и состоящей из загружаемых н-парафинов и рециклизуемых парафинов.

Газообразную смесь C10C13 н-парафинов и водорода в молярном соотношении 1/8 подают при температуре 485oC, давлении 196 кПа (2 кг/см2) и часовой объемной скорости в расчете на жидкий парафин 21 ч-1 (объем парафина/объем катализатора в час), в трубчатый реактор, содержащий слой твердого катализатора дегидрогенизации высотой 250 мм.

Смесь, выходящую из реактора дегидрогенизации, после охлаждения и отделения водорода подают в реактор, содержащий катализатор селективной гидрогенизации диолефинов, состоящий из 0,35% палладия, нанесенного на оксид алюминия. Питающую смесь регулируют таким образом, чтобы она имела мольное соотношение водород/диолефин, равное 1,35. Этот реактор имеет соотношение высота/диаметр, равное 8/1, и работает при температуре 120oC и давлении 1471 кПа (15 кг/см2). При поддержании объемной скорости (ОСЖЧ) 5 ч-1 смесь, выходящая из верхней части реактора, имеет при соблюдении режима следующий массовый состав, %:

(Анализ методом высокоэффективной жидкостной хроматографии-рефрактометрический детектор):

Насыщенные продукты - 87,1

Моноолефины - 12,0

Диолефины - < 0,1

Ароматические соединения - 0,8

Бромное число: 11,65 (г Br/100 г)

При этом подаваемые на установку C10-C13 н-парафины имеют следующий составу, %:

C10 - 10,3

C11 - 31,4

C12 - 30,5

C13 - 26,4

C14 - 0,7

Изопарафины - 0,45

Ароматические соединения - 0,25

Смесь углеводородов, содержащую олефины, подают в цилиндрический реактор алкилирования после смешивания с бензолом, так чтобы получить следующие массовые соотношения:

Смесь углеводородов - 68 частей

Бензол - 31,2 частей

Эту смесь приводят в контакт в нижней части реактора со 140 частями фтористоводородной кислоты (99,6%). Этот реактор снабжен мешалкой, термопарой, охлаждающей спиралью и индикатором давления. Реакционная масса находится в реакторе около 60 минут при температуре 50oC и давлении 392 кПа (4 кг/см2). На выходе из реактора эту смесь подают в сепаратор, из которого верхнюю органическую часть и часть, состоящую из кислоты, непрерывно удаляют. Уровень в этом контейнере регулируют таким образом, чтобы получить среднее время пребывания около 1,5 часов.

Затем органическую фазу подвергают фракционной перегонке в трех последовательных колоннах для того, чтобы отделить, один за другим, бензол и возвращаемые в цикл парафины от смеси алкилированных продуктов, состоящих из C10 - C13 алкилбензолов и тяжелых алкилированных продуктов.

Выделенный бензол после объединения со свежим бензолом подают на алкилирование, а свежий парафин добавляют к рециклизуемому парафину после пропускания через активный оксид алюминия при температуре 190oC для того, чтобы удалить органический фтор, который направляют в реактор гидрогенизации для насыщения ароматических соединений.

Реактор цилиндрической формы с соотношением высота/диаметр, равным 5, содержит катализатор с активным никелевым основанием (20%), нанесенным на оксид алюминия, представляющий собой продукты экструзии, имеющие размер 1,2 мм в диаметре и 3 мм длиной. В этот реактор подают смесь парафина и водорода, сверху вниз. Рабочие условия следующие:

Объемная скорость жидкости - 25 ч-1

Температура - 160oC

Давление - 1961 кПа (20 кг/см2)

H2/Ароматика; - 3,65 мольн.

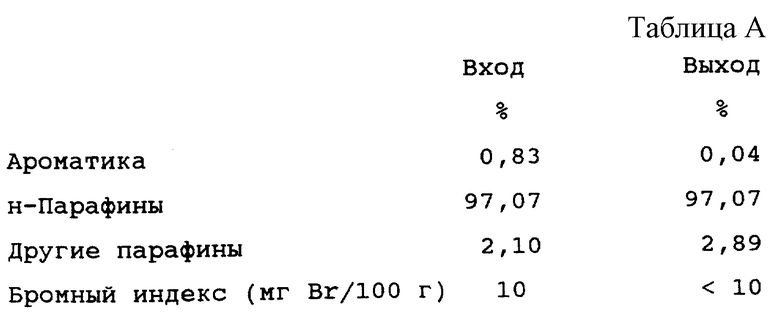

Каталитическая система работает с фильтрующим слоем. Анализы продуктов на входе и выходе приварены в табл. А.

Затем поток парафина направляют обратно в реактор дегидрогенизации.

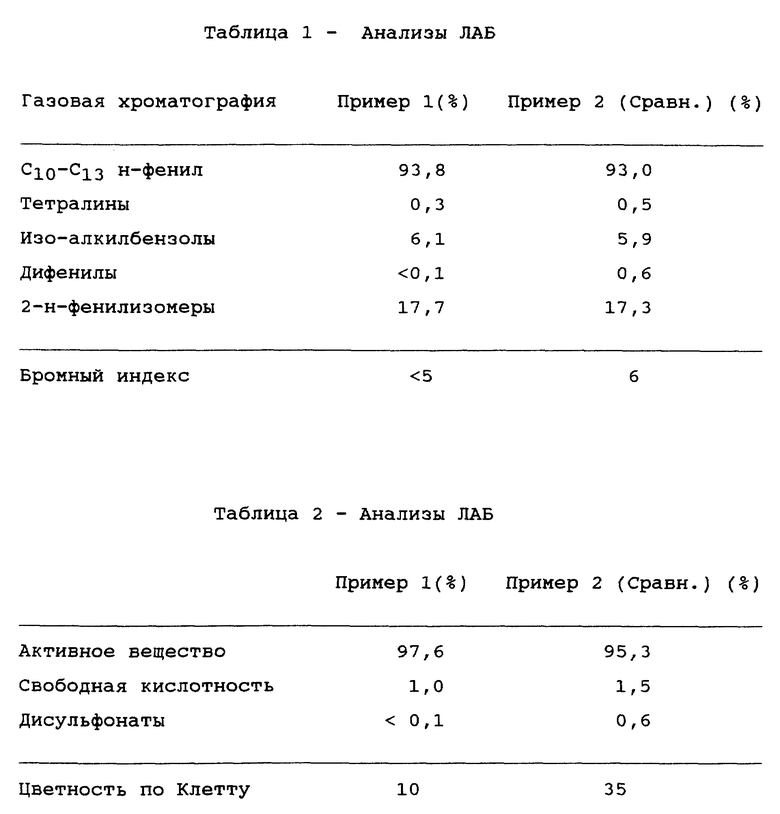

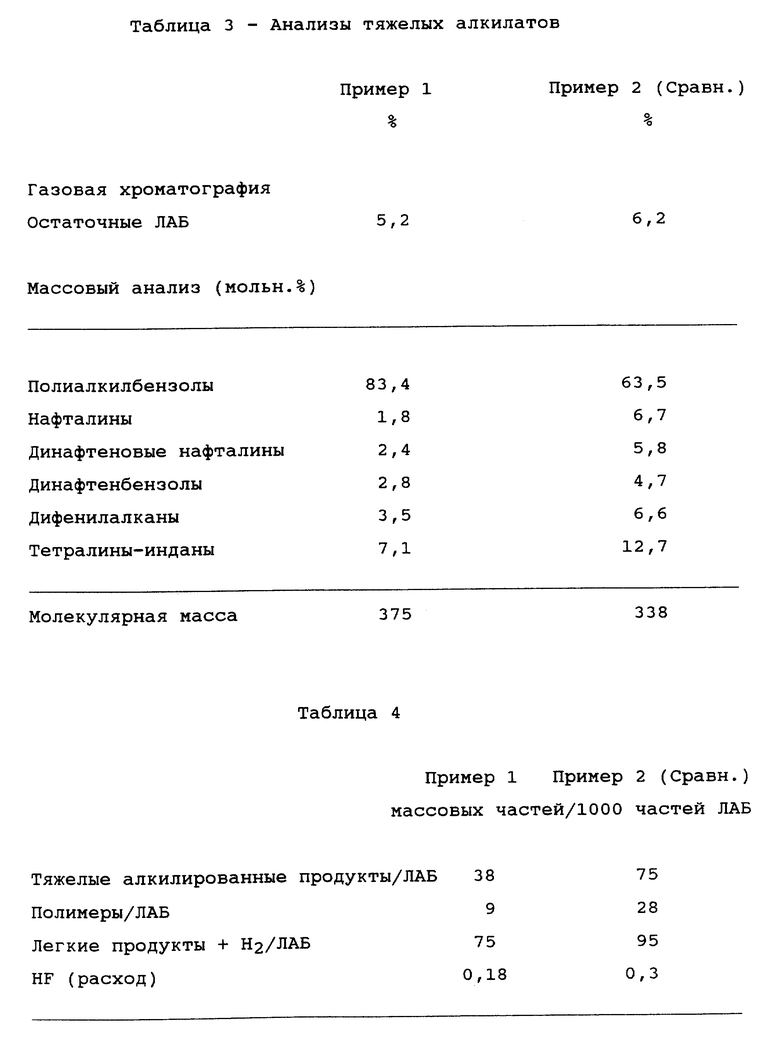

Алкилированный продукт подвергают дистилляции для отделения C10-C13 алкилбензола от тяжелых алкилированных продуктов. Результаты анализов и прикладные характеристики продукта ЛАБ после прямого сульфирования приведены в таблицах 1 и 2.

Тяжелые алкилированные продукты имеют характеристики по составу, указанные в таблице 3.

В таблице 4 приведены количественные данные производства тяжелых алкилированных продуктов и полимерных продуктов без выделения и очистки фтористоводородной кислоты.

Пример 2 (сравнительный)

Для получения линейного алкилбензола тот же самый н-парафин подавали на установку примера 1, где был исключен аппарат процесса гидрогенизации смеси возвращаемых в процесс и вновь вводимых парафинов перед реакцией дегидрогенизации.

Условия проведения процесса в отдельных реакционных аппаратах (дегидрогенизации, гидрогенизации диолефинов и алкилирования) и аппаратах отделения бензола, линейного алкилбензола и тяжелых алкилированных продуктов поддерживали идентичными условиям примера 1.

Результаты анализа и определения параметров приведены в табл. 1 - 4.

Внутренний контроль аппаратов процесса дал следующие аналитические результаты для потока углеводородов на входе в реактор алкилирования, %:

(Анализ методом высокоэффективной жидкостной хроматографии рефрактометрический детектор)

Насыщенные продукты - 83,4

Моноолефины - 11,9

Диолефины - 0,1

Ароматические соединения - 4,6

Бромное число: 11,6

Парафины на входе в реактор дегидрогенизации, состоящие из рециклизованных и вновь введенных парафинов, имеют следующие аналитические данные при стационарных условиях, %:

н-Парафины - 93,12

Другие парафины - 2,55

Ароматические соединения - 4,33

Пример 3

Нормальные C10-C13 парафины примера 1 подают в установку для получения линейного алкилбензола ЛАБ, включающую те же аппараты, что и пример 1, за исключением аппарата алкилирования. Этот аппарат заменен другим аппаратом, пригодным для использования AlCl3 в качестве катализатора алкилирования. Этот реактор, снабженный мешалкой, является цилиндрическим с соотношением высота/диаметр, равным 5. Он снабжен также сепараторными поперечными перегородками, установленными на равных расстояниях, и с центральным отверстием, составляющим 40% от диаметра самого реактора. Наружная рубашка с циркуляцией воды позволяет осуществлять термостатическое регулирование при желаемой температуре.

Газообразную смесь н-парафинов и водорода с молярным соотношением н-парафин/H2 = 1/10 направляют в реактор дегидрогенизации, поддерживаемый при температуре 485oC и давлении 186 кПа (1,9 кг/см2). Объемная скорость парафина за час, ОСЖЧ, рассчитанная как скорость течения жидкости, равна 32 ч-1. Выходящую смесь после отделения водорода и охлаждения направляют в реактор селективной гидрогенизации, причем добавляемый водород регулируют таким образом, чтобы поддерживать молярное соотношение между водородом и диолефинами равным 1,35. Смесь углеводородов на выходе, имеющую следующий состав. %:

(Анализ методом высокоэффективной жидкостной хроматографии - рефрактометрический детектор)

Насыщенные продукты - 89,2

Моноолефины - 11,0

Диолефины - < 0,1

Ароматические соединения - 0,7

Бромное число: 10,65 (г Br/100 г)

направляют в реактор алкилирования после смешивания с бензолом и катализатором (AlCl3).

После времени пребывания 1 час при температуре в реакторе 55oC реакционную смесь непрерывно выгружают и оставляют для декантации в неперемешиваемом цилиндрическом контейнере с такой емкостью, чтобы гарантировать время пребывания 2 часа. Смесь после алкилирования, отделенная от катализатора, имеет следующий состав, мас.ч.:

Смесь углеводородов - 68

Бензол - 30,9

AlCl3 - 0,12

Каталитический комплекс - 2

HCl - 0,008

Высококипящие алкилированные продукты - 4

Органическую часть промывают водным раствором NaOH с концентрацией 3%, а затем водой. После декантирования органическую смесь разделяют на ее компоненты дистилляцией, как в примере 1.

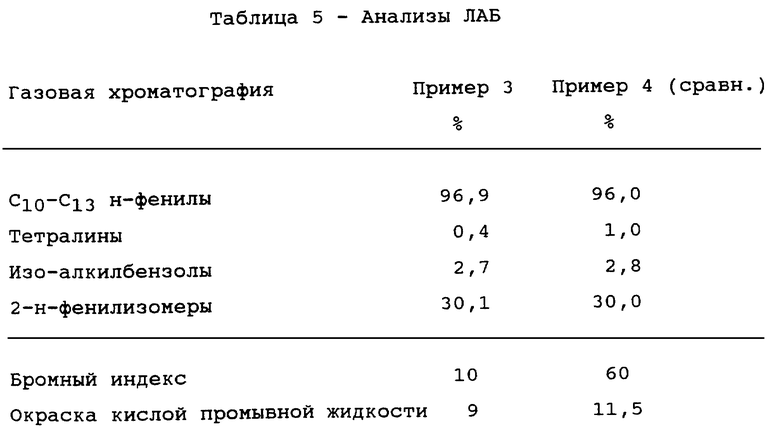

Линейный алкилбензол и тяжелые алкилированные продукты подвергают анализу, результаты которого приведены в таблицах 5 и 6, соответственно.

Рециклизуемый после дистилляции парафин, который содержит 12 млн.ч. (ppm) хлора, фильтруют через адсорбирующий слой в трубчатом реакторе, имеющем соотношение высота/диаметр, равное 5, содержащем цилиндрический твердый поглотитель, имеющий диаметр 0,16 см (1/16''), состоящий из оксида алюминия и оксида кальция (20%), при температуре 220oC и объемной скорости 3 ч-1. Загрузки н-парафина и водорода добавляют к выходящему продукту перед подачей в аппарат гидрогенизации примера 1. Условия работы потоков следующие:

Температура: 150oC

Давление: 1961 кПа (20 кг/см2)

ОСЖЧ, рассчитанная для 20oC: 20 ч-1

H2/ароматические соединения: 3,75 (молярное)

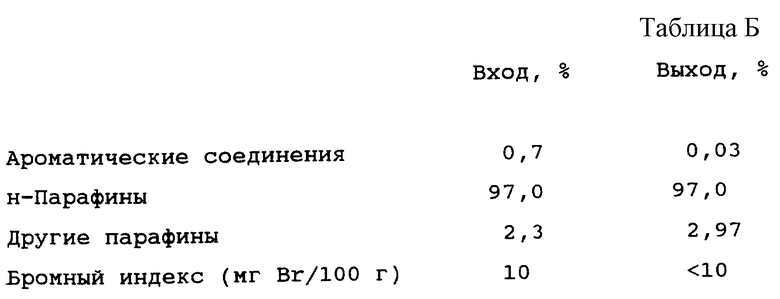

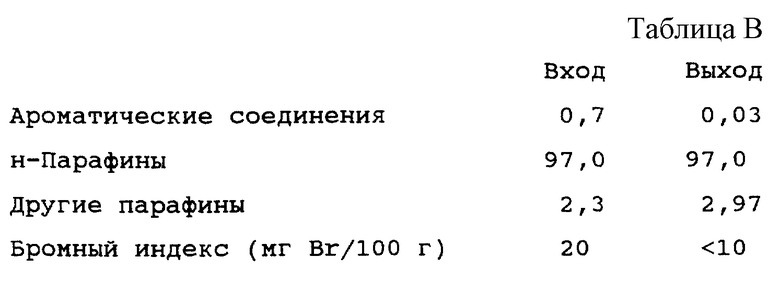

Результаты анализа потоков приведены в табл. Б

К выходящей смеси добавляют водород до молярного соотношения 1/10, а затем смесь снова направляют в реактор дегидрогенизации.

Выходы тяжелых алкилированных продуктов и расходы в условиях режима указаны в табл. 7.

Пример 4 (сравнительный)

Для получения линейного алкилбензола тот же н-парафин, что в примере 1, подают на установку примера 3, где исключен аппарат процесса гидрогенизации смеси парафинов перед поступлением на дегидрогенизацию. Условия проведения процесса в отдельных реакционных аппаратах (дегидрогенизации, селективной гидрогенизации ди-олефинов и алкилирования) и разделения бензола, рециклизуемых парафинов, линейного алкилбензола и тяжелых алкилированных продуктов идентичны условиям примера 3.

Парафины, поступающие в реактор дегидрогенизации и состоящие из рециклизуемых и свежевведенных парафинов, имеют следующие данные анализов при стационарных условиях, %:

н-Парафины - 92,8

Другие парафины - 2,4

Ароматические соединения - 4,8

Результаты анализа и балансы указаны в табл. 5-7.

Пример 5

Нормальные парафины примера 1 подают в установку для получения линейного алкилбензола ЛАБ, содержащую те же аппараты, что и в примере 1, за исключением аппарата алкилирования и выделения фтористоводородной кислоты.

Этот аппарат алкилирования заменен реактором, содержащим твердый катализатор, состоящий из нанесенного на глину ультрастабильного цеолита Y. Этот катализатор представляет собой экструдированную форму, имеющую диаметр 1,58 мм и длину 2-5 мм.

Стальной реактор имеет соотношение высота/диаметр=8/1 и дает возможность, с помощью расположенного на входе теплообменника и наружной рубашки, осуществлять термостатическое регулирование при желаемой температуре.

Для всех остальных блоков процесс идет при тех же условиях, что в примере 3; содержащую олефины смесь углеводородов вводят в реактор после смешения с бензолом. Состав углеводородов при данном режиме следующий, %:

(Анализ методом высокоэффективной жидкостной хроматографии - рефрактометрический детектор)

Насыщенные продукты - 88,1

Моноолефины - 11,0

Диолефины - 0,1

Ароматические соединения - 0,8

Соотношение между олефином и бензолом равно 1/15 (в молях).

Эту смесь поддерживают в жидком состоянии при температуре 125oC и давлении 2942 кПа (30 кг/см2) в реакторе, где время ее пребывания составляет 60 мин. При стационарных условиях катализатор имеет продолжительность жизни 220 часов при степени превращения олефинов более 99,9% (бромный индекс выходящей смеси менее 5 мг Br/100 г).

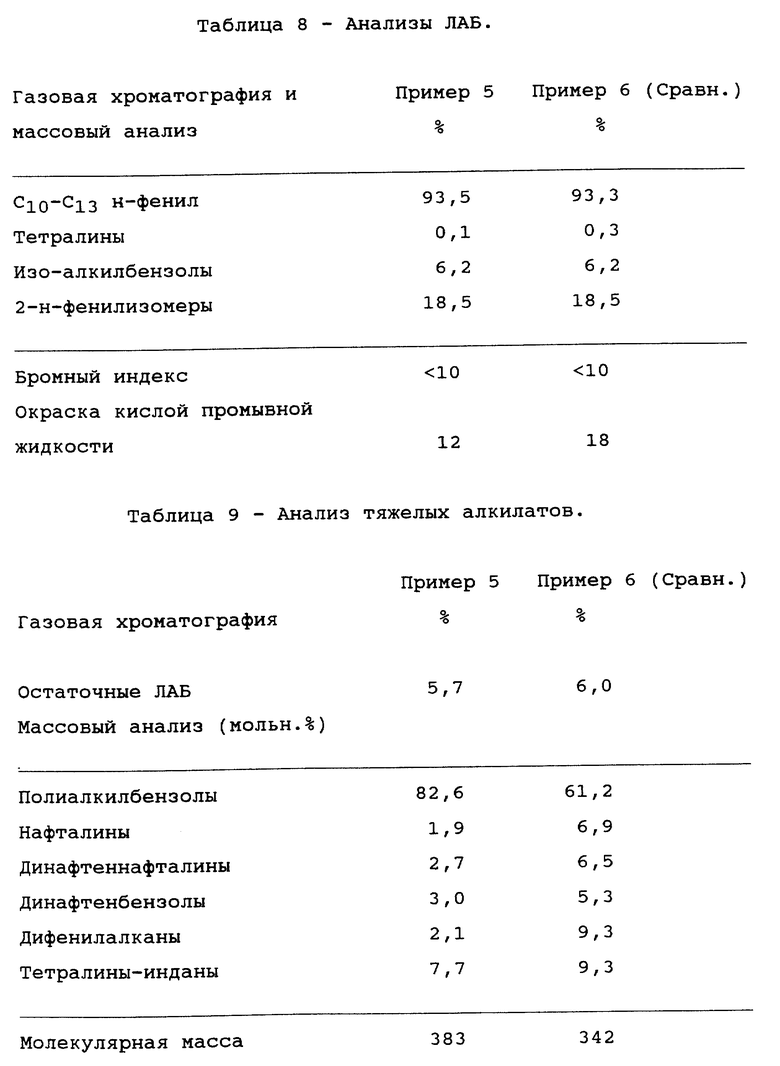

Выходящую органическую смесь затем разделяют на ее составляющие перегонкой аналогично предыдущим случаям. Линейный алкилбензол и тяжелые алкилированные продукты подвергают анализу, результаты которого приведены в таблицах 8 и 9.

Водород добавляют к рециклизуемому в процесс парафину после смешения с загрузкой н-парафина, который вводят в аппарат гидрогенизации примера 1. Рабочие условия потоков следующие:

Объемная скорость жидкости: 25 ч-1;

Температура: 160oC

Давление: 1961 кПа (20 кг/см2)

H2/ароматические соединения: 3,75 мольн.

Результаты анализа потоков приведены в табл. В

Водород добавляют к смеси, выходящей из реактора, до молярного соотношения смесь/H2, равного 1/10, и эту смесь снова направляют в секцию дегидрогенизации.

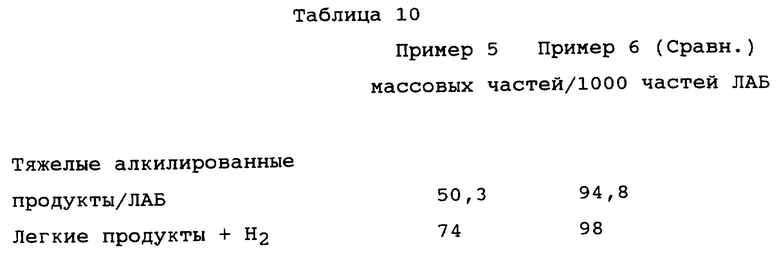

Получение тяжелых алкилированных продуктов в стационарных условиях приведено в таблице 10.

Пример 6 (сравнительный)

Для получения линейного алкилбензола н-парафин примера 1 подают на установку примера 5, в которой отсутствует аппарат процесса гидрогенизации смеси парафинов перед поступлением их на дегидрогенизацию. Условия процесса в аппаратах отдельных реакций (дегидрогенизации, селективной гидрогенизации диолефинов и алкилирования) и разделения бензола, рециклизуемых парафинов, линейного алкилбензола и тяжелых алкилированных продуктов идентичны условиям примера 3.

При стационарных условиях парафины, поступающие в реактор дегидрогенизации, имеют следующий состав, %:

н-Парафины - 93,0

Другие парафины - 2,0

Ароматические соединения - 4,4

Бромный индекс 27

Смесь углеводородов, поступающая в секцию алкилирования, имеет следующий состав, %:

(Анализ методом высокоэффективной жидкостной хроматографии - рефрактометрический детектор)

Насыщенные продукты - 84,1

Моноолефины - 10,8

Диолефины - < 0,1

Ароматические соединения - 4,7

Катализатор алкилирования имеет при тех же условиях работы и скоростях течения активную жизнь 65 часов со степенью превращения олефина, равной 99,9%. Результаты анализа и балансы приведены в таблицах 8 - 10.

Изобретение относится к способу получения линейных алкилбензолов, которые являются полупродуктами и используются в производстве моющих средств. Описывается способ получения линейных алкилбензолов, содержащих от 10 до 14 атомов углерода в алкильной цепи, включающий следующий цикл операций: а) дигидрогенизацию С10-С14 н-парафинов до соответствующих н-олефинов в реакторе дегидрогенизации с получением смеси, содержащей также диолефины и ароматические побочные продукты, а также легкие продукты разложения и водород, б) селективную гидрогенизацию диолефинов, полученных в операции (а), до моноолефинов, с получением смеси, состоящей по существу из моноолефинов и н-парафинов в дополнение к ароматическим побочным продуктам, полученным в операции (а); в) подачу потока, поступающего с операции (б), вместе с потоком, состоящим из бензола, в аппарат алкилирования, в котором присутствует катализатор алкилирования; г) подачу продукта алкилирования в секцию дистилляции для выделения, соответственно, избытка бензола, потока парафинов, состоящего по существу С10-С14 н-парафинов и ароматических побочных продуктов, и алкилированного ароматического продукта; д) подачу потока парафинов на операцию гидрогенизации; е) рециклизацию потока, приходящего с операции (д), в аппарат дегидрогенизации операции (а). Способ отличается тем, что ароматические побочные продукты, образующиеся на операции дигедирогенизации и содержащиеся в потоке парафинов, выходящем из секции алкилирования, на операции (д) гидрогенизации превращают в циклопарафины. Технический результат - увеличение селективности процесса. 9 з.п. ф-лы, 13 табл.

Олово - 0,1 - 1

Индий - 0,1 - 1

Таллий - 0,1 - 1

4. Способ по п.2 или 3, отличающийся тем, что в случае одновременного присутствия индия и таллия они присутствуют в таких количествах, чтобы отношение In/Tl составляло не менее 0,3, а соотношение Pt/In + Tl - не менее 1,5.

| US 5012021 A, 30.04.1991 | |||

| Гайковерт | 1972 |

|

SU491464A1 |

| Способ получения алкилароматических соединений | 1980 |

|

SU958404A1 |

Авторы

Даты

2001-06-20—Публикация

1999-07-14—Подача