Изобретение относится к области нефтехимии, а именно к способу получения нефтеполимерной смолы (НПС) из фракции жидких продуктов пиролиза углеводородного сырья.

Известны следующие способы получения НПС: термическая полимеризация непредельных углеводородов, инициированная и каталитическая полимеризация непредельных углеводородов фракций жидких продуктов пиролиза (1. Ю.В. Думский, "Нефтеполимерные смолы", Москва. Химия, 1988 г. с 445-58).

Термическим способом переработка фракций 130-200oC жидких продуктов пиролиза осуществляется в промышленных условиях при температуре 245-255oC, давлении 0,8-1,0 МПа, в течение 8-10 часов. Технологическая схема процесса включает реакторный узел и узел отгонки полимеризата. Выход нефтеполимерной смолы составляет 46,3% в пересчете на исходное сырье при рециркуляции вакуумного отгона (1, стр. 80, 87-89). Получаемая этим способом смола имеет светлый цвет (39 мг J2/100 мл), температура размягчения 81,5oC. Без вакуумного отгона выход НПС составляет 38,7%.

Основными недостатками термического способа получения НПС являются: высокая температура и большая продолжительность процесса полимеризации, что приводит к повышенным энергозатратам.

Инициированная полимеризация фракции 110-190oC жидких продуктов пиролиза осуществляется в присутствии наиболее распространенного инициатора - гидроперекиси этилбензола при температуре до 200oC, давлении 0,16-0,6 МПа, в течение 12 часов. Выход НПС смолы достигает 32,1%.

Технологическая схема этого процесса подобна схеме производства НПС при термическом способе, но дополнительно включает в себя узел добавки инициатора. (-1, стр. 65,80,92-93).

По данным, приведенным в (1, стр. 78-89), при переработке фракции 130-190oC продуктов пиролиза инициированной полимеризацией при температуре 120oC в течение 30 часов получается НПС с температурой размягчения 88,8oC и цветом 28 мг J2/100 мл, выход НПС составляет 24,6%.

Основными недостатками процесса инициированной полимеризации, которые увеличивают энергозатраты, являются: низкий выход НПС, большая продолжительность процесса полимеризации, необходимость дополнительной дозировки инициатора. Кроме того, недостатком данного способа является высокая взрыво- и пожароопасность применяемых инициаторов.

Наиболее близким способом получения НПС, который можно выбрать в качестве прототипа, является каталитическая полимеризация винилароматических фракций жидких продуктов пиролиза, которая осуществляется в присутствии кислот H2SO4, HF. и др. катализаторов Циглера-Натта, Фриделя-Крафтса (1, стр. 31-35).

Например, переработка фракции 160-200oC продуктов пиролиза в присутствии катализатора AlCl3 осуществляется при температуре 60oC, давлении 0,1 МПа, в течение 2,5 часов, при расходе катализатора 0,7% на исходное сырье. Выход НПС при этом составляет 47,5% (1, стр. 80).

Переработка фракции 130-190oC в присутствии AlCl3, в количестве 3% на исходное сырье, при температуре 60oC, в течение 1 часа приводит к образованию НПС с температурой размягчения 90,8oC и темным цветом-100 мг J2/100 мл (1, стр 78-79).

Технологическая схема получения НПС в присутствии катализаторного комплекса на основе AlCl3 состоит из реакторного узла, а также узла дозировки катализатора, промывки полимеризата от следов катализатора, отгонки жидких углеводородов из полимеризата. Кроме того, использование влажного сырья приводит к необходимости его дополнительной осушки (1, стр 94).

Таким образом, известный каталитический способ получения НПС имеет существенные недостатки, связанные с повышенными энергозатратами на осушку сырья, отмывку полимеризата от следов катализатора, дозировку катализатора в процесс, осушку влажного сырья. Кроме того, получаемая смола характеризуется темным цветом.

Целью данного изобретения является получение светлой нефтеполимерной смолы с наименьшими энергозатратами.

Поставленная цель достигается переработкой фракции 130-200oC продуктов пиролиза углеводородного сырья при температуре 170- 210oC, давлении до 0,7 МПа в течение 1-4 часов, в присутствии стационарно загруженного в реактор алюмохромового катализатора следующего состава: Cr2O3 8-30 мас.%, γ-Al2O3 92-70 мас.%.

При этом образуются светлые НПС цвета 25-40 мг J2/100 мл с температурой размягчения 81-83oC, выход которых составляет 32,1- 47% на исходное сырье.

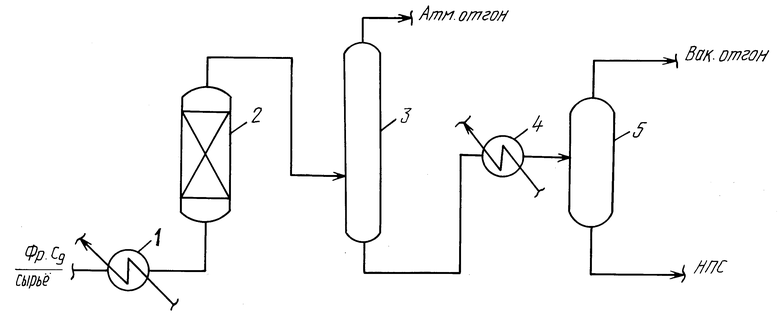

Технологическая схема процесса получения НПС по предлагаемому изобретению, приведенная на чертеже, включает реакторный узел и узел разгонки полимеризата. Сырье через подогреватель 1 подают в реактор полимеризатор 2, загруженный алюмохромовым катализатором. Требуемую температуру в реакторе поддерживают за счет подогрева сырья и тепла реакции полимеризации. При необходимости производят дополнительный подогрев через рубашку реактора или циркуляционный теплообменник. Далее полимеризат направляют на атмосферную разгонку в колонну 3 и после дополнительного подогрева в теплообменнике 4 - на вакуумную разгонку в испаритель 5. Готовую смолу из испарителя 5 направляют на грануляцию или разбавление растворителем.

Для осуществления примеров конкретного исполнения в качестве сырья для синтеза НПС использовалась фракция C9 пиролиза бензина, выпускаемая по ТУ 38.102180-86 на этиленовой установке ОАО "Ставропольполимер" следующего качества:

Плотность при 20oC, кг/м3 - 923

Йодное число, г J2/100 г - 130

Фракционный состав:

Температура начала кипения, oC - 130

50% объема перегоняется при температуре, oC - 161

95% объема перегоняется при температуре, oC - 190

Температура конца кипения, oC - 200

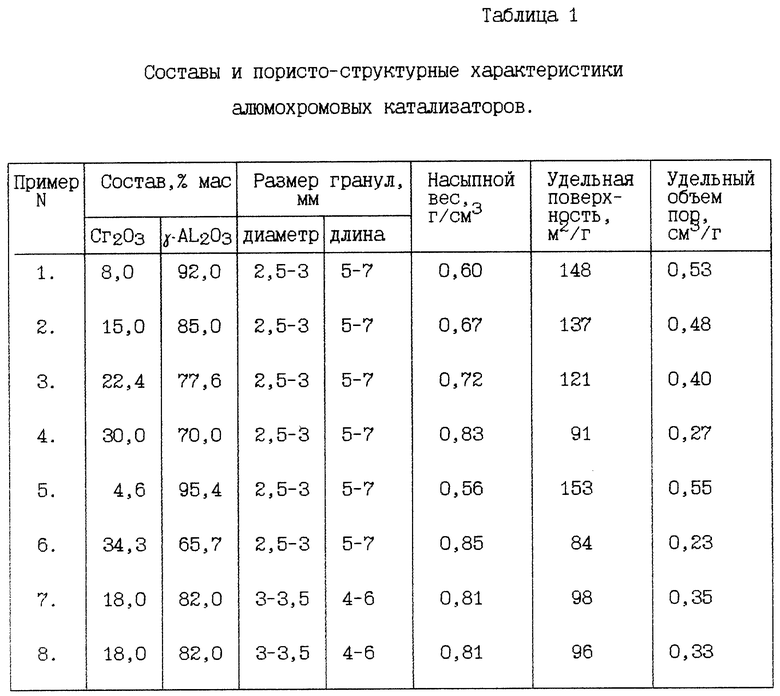

Содержание влаги, мас.% - 0,05

Пример 1. Процесс получения НПС проводился в реакторе объемом 2,0 литра. Обогрев реактора осуществлялся через масляную баню. В реактор было загружено 1 л алюмохромового катализатора и 1 литр вышеуказанной фракции Cg. Состав и основные характеристики катализатора приведены в табл. 1.

Полимеризат после завершения процесса подвергался атмосферной до 200oC и вакуумной до 250oC отгонке от жидких углеводородов. Режим процесса, выход получившейся НПС и ее свойства приведены в табл. 2.

Примеры 2-6 проводились аналогично примеру 1 за исключением состава катализатора и условий процесса. Отгонка жидких углеводородов из полимеризата осуществлялась аналогично примеру 1. Режим процесса и свойства НПС приведены в табл. 2.

Пример 7 проводился аналогично примеру 1. В примере использовался образец алюмохромового катализатора, состав и характеристика которого приведены в табл. 1. Отгонка жидких углеводородов из полимеризата осуществлялась аналогично примеру 1. Режим процесса и свойства получившейся НПС приведены в табл. 2.

Пример 8 проводился аналогично примеру 7, за исключением того, что в примере использовался алюмохромовый катализатор, отработавший 1 год в условиях процесса получения НПС. Качество катализатора приведено в табл. 1. Режим процесса и свойства получившейся НПС приведены в табл. 2.

По результатам примеров 1-4 видно, что проведение процесса получения НПС в присутствии стационарно загруженного катализатора заявленного состава при умеренных температурах 170-210oC и невысокой продолжительности процесса 1-4 часа позволяет получать светлые НПС с температурой размягчения 81-83oC и выходом 32,1-47% на сырье.

Наиболее высокий выход НПС достигается на катализаторе оптимального состава и выбранных условий проведения процесса в примере 3.

По результатам примера 5, проведенного в сопоставимых условиях с примером 1, следует, что снижение содержания активного компонента Cr2O3 в катализаторе ниже заявленного предела приводит к значительному уменьшению выхода НПС, в связи со снижением активности катализатора

По результатам примера 6, проведенного в сопоставимых условиях с примером 4, следует, что увеличение содержания Cr2O3 в катализаторе выше заявленного предела приводит к снижению выхода НПС, связанного с ухудшением пористо-структурных характеристик катализатора, что видно по значительному снижению удельной поверхности и удельного объема пор катализатора (табл. 1. ).

По результатам примеров 7,8 следует, что катализатор в пределах заявленного состава обладает высокой стабильностью в условиях процесса получения НПС.

По сравнению с термическим способом получение НПС по предлагаемому изобретению осуществляется при температуре на 35-65oC ниже и при более низкой продолжительности процесса в 2-8 раз.

По сравнению со способом получения НПС инициированной полимеризацией продолжительность процесса в 3-12 раз ниже и достигается выход НПС на 14,9% выше.

По сравнению с известным каталитическим процессом получения НПС предлагаемый способ исключает необходимость использования энергоемких стадий осушки сырья и промывки полимеризата от катализатора, необходимость дозировки катализатора в процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕМНОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2231530C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1979 |

|

SU862578A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИНА | 2005 |

|

RU2282609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕМНОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1980 |

|

SU900602A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ СВЕТЛОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2221815C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2003 |

|

RU2233846C1 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОЙ КАНИФОЛИ | 2023 |

|

RU2807914C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2215752C1 |

| Способ получения нефтеполимерной смолы | 1975 |

|

SU717081A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2454434C1 |

Изобретение относится к области нефтехимии, а именно к способу получения нефтеполимерной смолы (НПС) из фракции жидких продуктов пиролиза углеводородного сырья. Сущность изобретения заключается в получении НПС каталитической полимеризацией фракции 130-200°С жидких продуктов пиролиза углеводородного сырья в присутствии стационарно загруженного в реактор алюмохромового катализатора с содержанием Cr2O3 8-30 мас.% на носителе γ-Al2O3 с последующей отгонкой смолы. Реакцию осуществляют предпочтительно в течение 1-4 ч при температуре 170-210°С и давлении 0,3-0,7 МПа. При этом образуются светлые НПС цвета 25-40 мг I2/100 мл с температурой размягчения 81-83°С, выход которых составляет 32,1-47% на исходное сырье. Сокращаются энергозатраты. 1 з.п. ф-лы, 2 табл., 1 ил.

| ДУМСКИЙ Ю.В | |||

| Нефтеполимерные смолы | |||

| - М.: Химия, 1988, с.31 - 35 | |||

| EP 82726 А1, 29.06.1983 | |||

| ДУМСКИЙ Ю.В | |||

| Нефтеполимерные смолы | |||

| - М.: Химия, 1988, с.45 - 58. |

Авторы

Даты

2001-06-20—Публикация

1999-08-20—Подача