Изобретение относится к способам получения нефтеполимерной смолы (НПС) путем полимеризации непредельных соединений, содержащихся в жидких продуктах пиролиза углеводородов, и может быть использовано в нефтеперерабатывающей промышленности.

Ввиду дефицита и высокой стоимости инденкумароновых, стирольно-инденовых смол коксохимического производства и канифоли лесохимического происхождения в СССР и за рубежом в последние годы отмечается тенденция к резкому увеличению объема производства нефтеполимерных смол на базе дешевого и доступного сырья - жидких побочных продуктов пиролиза углеводородов.

Известен способ комплексной переработки жидких продуктов пиролиза с получением НПС.

Полимеризацию непредельных соединений осуществляют как термически, так и с использованием инициаторов и катализаторов. Жидкие продукты пиролиза предварительно ректифицируют с выделением фракций C5, C6-C7, C8, C9-С10. Для выработки НПС обычно используют фракции C8, C9-C10. При этом получаемые смолы носят стирольный или инденовый характер, что ограничивает область их применения. Фракция С5, содержащая такие диеновые углеводороды, как циклопентадиен, пиперилен, изопрен, в производстве НПС находят ограниченное применение, так как вовлечение в реакцию сополимеризации изопрена ухудшает качество смолы.

Ближайшим к предлагаемому по технической сущности и достигаемому результату является способ получения нефтеполимерной смолы путем фракционирования жидких продуктов пиролиза, их термической полимеризации и отгонки непрореагировавших углеводородов.

Для получения нефтеполимерных смол используют фракции С8 и С9, выкипающие соответственно в пределах 130-160оС и 160-190оС. При этом фракцию С8 подвергают инициированной полимеризации в присутствии перекисных соединений и после отгонки от полимеризата низкокипящих углеводородов получают твердую нефтеполимерную смолу СПС (сланцевая полимерная смола). Фракцию С9 полимеризуют с хлористым алюминием или другими хлоридами металлов с получением после отгонки легких углеводородов нефтеполимерной смолы ССПИ (смола сланцевая полиинденовая).

Указанный процесс получения нефтеполимерных смол имеет ряд существенных недостатков:

Низкая ненасыщенность (йодное число 3-6 йода/100 г продукта) и высокая молекулярная масса (до 16-30 тыс) получаемой нефтеполимерной смолы, что обуславливает плохую реакционную способность смол и ухудшает их растворимость в нетоксичных алифатических растворителях:

низкий выход нефтеполимерных смол, составляющий суммарно 7,6%, считая на исходную жидкую смолу пиролиза, в том числе 3,2% смолы СПС (27% на фракцию С8) и 4,4% смолы ССПИ (70% на фракцию С9);

коррозия аппаратуры при использовании в качестве катализатора хлоридов металлов;

необходимость нейтрализации и отмывки катализатора и очистки образующихся при этом сточных вод;

значительная продолжительность полимеризации.

Целью изобретения является увеличение выхода нефтеполимерной смолы, повышение ее ненасыщенности и снижение молекулярной массы.

Поставленная цель достигается тем, что в способе получения нефтеполимерной смолы путем фракционирования жидких продуктов пиролиза, их термической полимеризации и отгонки непрореагировавших углеводородов смесь фракций С5 с т.кип. 25-70оС и С8-С10 с т.кип. 120-200оС полимеризуют при 110-150оС и давлении 2-5 атм с последующей отгонкой углеводородов, выкипающих до 120оС, и дополимеризацией полученного продукта при 230-270оС и давлении 6-12 атм.

В указанных условиях димеризации подвергаются главным образом циклопентадиен и пиперилен; в последующем эти димеры сополимеризуются со стиролом, винилтолуолом, инденом и другими непредельными углеводородами фракции С8-С10. Выбранные параметры давления обеспечивают нахождение сырья при температуре процесса в жидкой фазе.

В настоящее время фракция С5 используется не достаточно квалифицированно и в смеси с другим фракциям жидких продуктов пиролиза гидрируется с целью последующего использования в качестве компонента бензина.

Получаемая согласно изобретению светлая нефтеполимерная смола характеризуется высокой реакционной способностью и ненасыщенностью (йодное число по марготесу 60-90 йода/100 г продукта), мол. м. 400-800 и температурой размягчения 70-90оС.

Ниже приводятся примеры получения нефтеполимерной смолы предлагаемым способом в лабораторном автоклаве объемом 2 л, снабженном электрообогревом и перемешивающим устройством.

Исходным сырьем служит смесь фракции С8-С10, выкипающей в пределах 120-200оС, и фракции С5 с пределами кипения 25-70оС жидких продуктов пиролиза бензина.

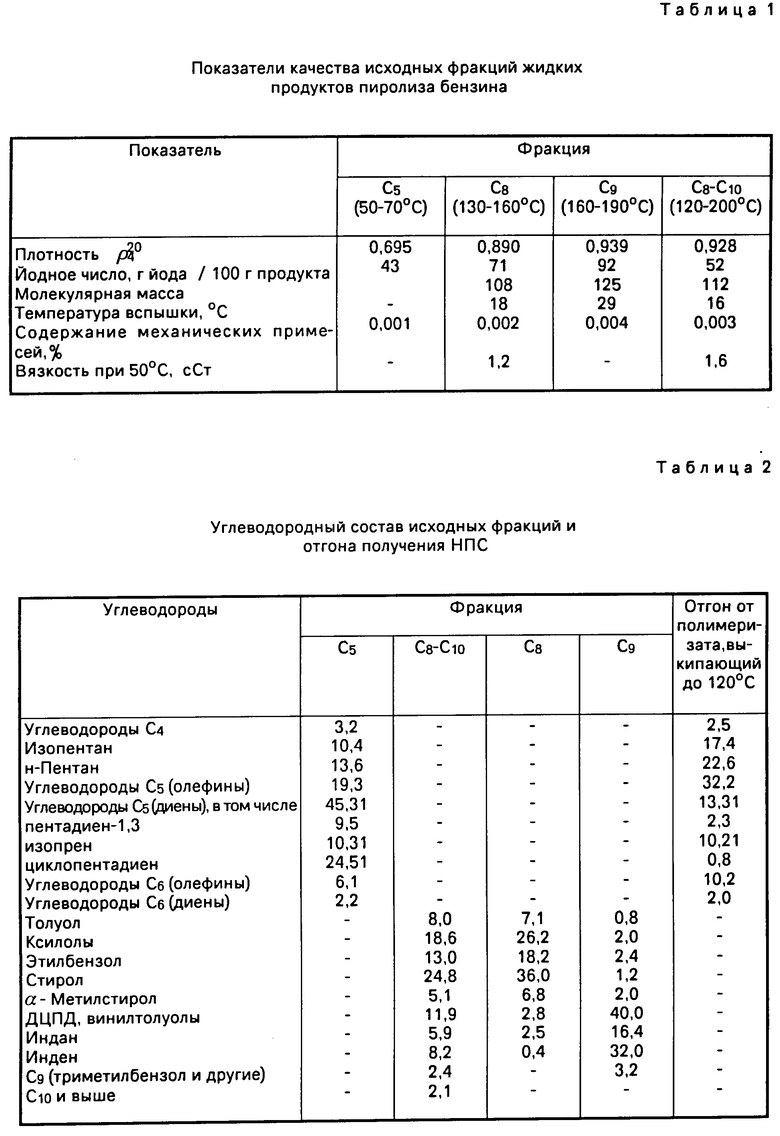

Качество и углеводородный состав фракций С8-С10 и С5 приведены соответственно в табл. 1 и 2.

Из фракции С8-С10 на аппарате АРН-2 выделены фракции с пределами кипения 130-160оС (С8) и 160-190оС (С9). Выход их составил соответственно 80 и 12 мас.%.

Показатели качества выделенных фракций и их компонентный состав приведены в табл. 1 и 2.

П р и м е р 1. Фракции С8-С10 пиролиза бензина в количестве 1000 г в смеси с 100 г (10 мас.%) фракции С5 подвергают полимеризации при температуре 150оС и давлении 5 атм в течение 3 ч. После отгонки 58 г легких углеводородов, выкипающих до 120оС, остаток в количестве 1042 г подвергают полимеризации при температуре 270оС, давлении 12 атм в течение 4 ч.

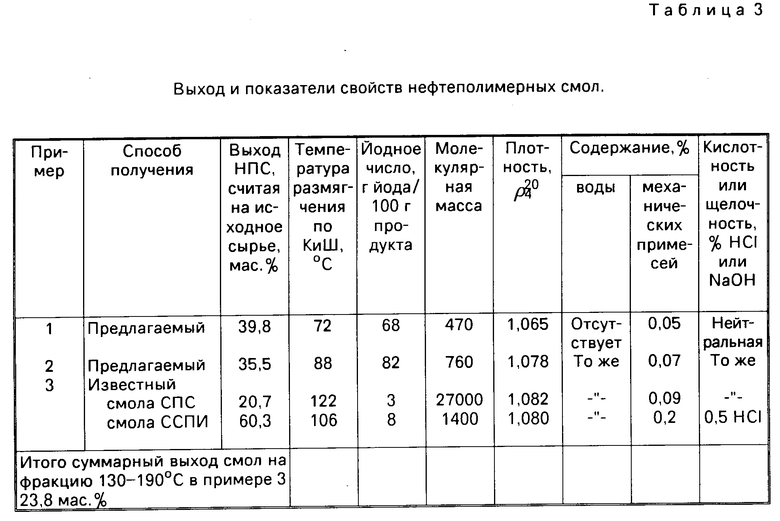

От полученного полимеризата производят отгонку непрореагировавших углеводородов и жидких полимеров. В остатке получают нефтеполимерную смолу с температурой размягчения 72оС. Выход ее составил 438 г, т.е. 43,8 мас.% от фракции С8-С10 или 39,8 мас.%, считая на исходную смесь. Показатели качества полученной НПС представлены в табл. 3.

П р и м е р 2. Смесь 1000 г фракции С8-С10, выкипающей в пределах 120-200оС, пиролиза бензина с 300 г (30 мас.%) фракции С5 с пределами кипения 25-70оС подвергают полимеризации при температуре 110оС, давлении 2 атм, продолжительности 4 ч. От полученного полимеризата производят отгонку 183 г легких углеводородов, выкипающих до 120оС.

1127 г продукта полимеризации с т.кип. выше 120оС подвергают полимеризации в течение 4,5 ч при температуре 230оС и давлении 6 атм. После отгонки от полимеризата части жидких углеводородов получают 461 г нефтеполимерной смолы с температурой размягчения 88оС. Выход НПС составил 46,1 мас.% от фракции С8-С10 или 35,5 мас.% считая на исходную смесь. Данные по качеству полученной нефтеполимерной смолы приведены в табл. 3.

Из данных углеводородного состава (см. табл. 2) видно, что способ согласно изобретению позволяет увеличить вовлечение в НПС диеновых углеводородов. При этом выход смолы от исходного сырья в сравнении с суммарным выходом НПС по известному способу повышается на 11,7-16,0 мас.% (см. табл. 3) или в 1,5-1,7 раза. Суммарное время димеризации и полимеризации исходного сырья по изобретению составляет 7-8,5 ч, что в 3-43,7 раза меньше суммарного времени полимеризации фракций согласно прототипу. Получаемые нефтеполимерные смолы характеризуются значительно более высокой ненасыщенно- стью (йодное число 68-82 йода/100 г продукта против 3-8 г йода/100 г продукта), более низкой молекулярной массой (470-760 против 1400-2700) и температурой размягчения (72-88оС против 106-122оС).

Таким образом, изобретение позволяет увеличить выход нефтеполимерной смолы и снизить ее молекулярную массу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕМНОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1980 |

|

SU900602A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ C И C-УГЛЕВОДОРОДОВ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2131892C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ СВЕТЛОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2221815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1991 |

|

RU2005729C1 |

| Способ получения нефтеполимерной смолы | 1981 |

|

SU952865A1 |

| ДЕЭМУЛЬГАТОР ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2003 |

|

RU2242500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕМНОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2231530C1 |

| Способ получения нефтеполимерной смолы | 1976 |

|

SU704949A1 |

| Способ получения нефтеполимерной смолы | 1975 |

|

SU717081A1 |

| Способ получения нефтеполимерной смолы | 1982 |

|

SU1065435A1 |

СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ путем фракционирования жидких продуктов пиролиза, их термической полимеризации и отгонки непрореагировавших углеводородов, отличающийся тем, что, с целью увеличения выхода нефтеполимерной смолы, повышения ее ненасыщенности и снижения молекулярной массы, смесь фракции C5 с т.кип. 25 - 70oС и C8 - C10 с т.кип. 120 - 200oС полимеризуют при 110 - 150oС и давлении 2 - 5 атм с последующей отгонкой углеводородов, выпикающих до 120oС, и дополимеризацией полученного продукта при 230 - 270oС и давлении 6 - 12 атм.

| ВСЕСОЮЗНА Ч | 0 |

|

SU277246A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-01-09—Публикация

1979-02-12—Подача