Настоящее изобретение относится к автоматизированной упаковке в термоусадочную пленку групп изделий на подложке или лотке и может быть использовано на предприятиях пищевой, химической, медицинской, легкой и других отраслей промышленности.

Известны различные установки, позволяющие упаковывать в термоусадочную пленку группы изделий, устанавливаемые на подложку или развертку из картона с формированием лотка или другой тары. К ним относятся известные машины российских, итальянских, немецких, французских и американских фирм. Процесс установки группы изделий на подложку или развертку осуществляется, например, с помощью захватывающей головки с набором механических, пневматических или механо-пневматических устройств захвата каждого изделия, входящего в блок (как, например, в машине в соответствии с рекламным проспектом "The BEDO MODULAR PICK-AND-PLACE PACKING SISTEMS" фирмы BEDO, Германия, 1996(?) г.). Установки с вертикальным ходом подаваемых изделий предполагают наличие сложных механизмов и в этом заключается их существенный недостаток.

Поэтому из известных аналогов более близкими заявляемой установке являются автоматы, в которых установка блока изделий на плоскую подложку или развертку лотка осуществляется методом наезжания (как, например, в универсальном упаковочном автомате моделей AF 432 AF или AF 432 AV соответственно - см. рекламный проспект "AF 432" фирмы SMI S.p.a., Италия, 1998(?) г.). Отделение блока изделий в указанном автомате происходит с помощью перепускного устройства с последующим подхватыванием и горизонтальным ведением блока разделительными штангами на непрерывно движущемся довольно протяженном транспортере. Подача подложек или разверток осуществляется из магазина-питателя также протяженным транспортером-выталкивателем, расположенным под транспортером изделий продольно ему и составляющим с ним небольшой острый угол, необходимый, по меньшей мере, на участке выталкивания подложки или развертки на транспортер изделий по ходу движения блока. Таким образом, данная известная установка имеет значительную длину. Кроме того, для формирования лотка в последней из указанных моделей (AF 432 AV) предусмотрено устройство-формирователь с направляющими для загибания граней лотка и устройство нанесения клея с механизмами прижима склеиваемых поверхностей, при этом за счет сложности и протяженности устройства формирователя увеличиваются общие габариты автоматической установки, в том числе и ее длина. Участок, на котором получается обернутый в пленку блок изделий на подложке или лотке (от начала установки до термоусадочного тоннеля), составляет соответственно 3 м или 4,5 м.

Настоящее изобретение согласно вариантам 1 и 2 направлено на создание компактной и вместе с тем простой и надежной в работе с достаточно высокой производительностью автоматической установки для упаковки в термоусадочную пленку групп изделий на подложке и лотке.

Указанный технический результат обеспечивается в обоих вариантах предлагаемой автоматической установки за счет нового выполнения механизма для отделения и перемещения блока изделий в совокупности с синхронно взаимодействующим с ним и взаимообусловленным новым решением механизма подачи плоских подложек или разверток лотка на выталкиватель. При этом в случае упаковки группы изделий на лотке предлагается более простое и компактное выполнение формирователя лотка, также обусловленное предлагаемым новым решением механизма отделения и перемещения блока изделий.

В автоматической установке для упаковки в термоусадочную пленку блоков изделий, содержащей транспортер подачи изделий, накопитель, механизм для отделения и перемещения блока изделий с приводом, под которыми вдоль движения изделий установлен механизм подачи подложек из магазина на выталкиватель, механизм оборачивания в термоусадочную пленку и ее обрезки и сварки, термоусадочный тоннель, согласно варианту 1 настоящего изобретения механизм для отделения и перемещения блока изделий имеет захват с ограничителями по периметру всего блока, приемный и передающий транспортеры выделенного блока, передний толкатель, кинематически связанный с захватом блока, который в свою очередь связан с приводом вертикального возвратно-поступательного перемещения и установлен над накопителем на каретке с приводом горизонтального возвратно-поступательного перемещения, при этом транспортер подачи изделий, накопитель, приемный и передающий транспортеры выделенного блока установлены последовательно друг за другом в одну линию, приемный и передающий транспортеры выделенного блока выполнены синхронизированными по скорости с перемещением каретки по ходу следования изделий и расположены соответственно перед и после механизма оборачивания в термоусадочную пленку и ее обрезки и сварки, а выталкиватель подложек имеет опорную поверхность, соразмерную с подложкой, выполнен с возможностью углового поворота вокруг горизонтальной оси и кинематически связан с кареткой, с которой также кинематически связан механизм подачи подложек на выталкиватель. Синхронизация по скорости может быть осуществлена за счет кинематической связи приемного и передающего транспортеров с кареткой через муфту одностороннего вращения.

Другой вариант автоматической установки для упаковки в термоусадочную пленку блоков изделий содержит те же основные механизмы, что и первый вариант, за исключением того, что приемным транспортером для блока изделий на развертке лотка является именно рольганг и имеются формирователь лотка и устройство нанесения клея на развертку лотка с боковыми прижимами. Этому варианту присущи основные отличия и технический результат, характерные для первого варианта, и кроме того, по сравнению с прототипом результат более эффективный благодаря тому, что формирователь лотка выполнен в виде набора стержней разной длины, установленных с возможностью вертикального возвратно-поступательного перемещения под рольгангом, над которым установлено устройство для нанесения клея на развертку лотка с боковыми прижимами. Приемный рольганг может быть неприводным или может иметь кинематическую связь с кареткой через муфту одностороннего вращения.

Предлагаемая в изобретении установка не является сложной по сравнению с известными решениями. Движение изделий и подложек (или разверток) в одном направлении и в одну линию (в плане) не увеличивает ширину машины. Механизм для отделения и перемещения блока изделий захватом с передним толкателем осуществляет пошаговое отделение и перемещение блока, что определяет длину участка, на котором получается упакованный в термоусадочную пленку блок изделий на подложке (или лотке), размерами входящих в этот механизм последовательно расположенных накопителя, приемного транспортера (или рольганга) и передающего транспортера, которые в свою очередь согласованы с размером группируемого блока. Одновременно с тем по совокупности взаиморасположения и синхронного взаимодействия механизмов перемещения блоков изделий и подачи подложек (или разверток) возможность углового поворота выталкивателя подложек (или разверток) вокруг горизонтальной оси позволяет при малом угле их выталкивания под наезжающий блок изделий выполнять его коротким с опорной поверхностью, соразмерной с подложкой (или разверткой), что существенно сокращает длину машины, сохранив большую емкость магазина. При этом в варианте 2 простая конструкция набора формирующих лоток стержней разной длины и компактное их размещение с устройством для нанесения клея на развертку соответственно под и над приемным рольгангом так же направлено на достижение указанного результата по сокращению габаритов установки, так как позволяют полностью сформировать лоток при нахождении развертки с изделиями на одной позиции, а именно, на рольганге.

Сущность изобретения поясняется чертежами, на которых одинаковыми числовыми позициями обозначены одни и те же функциональные элементы.

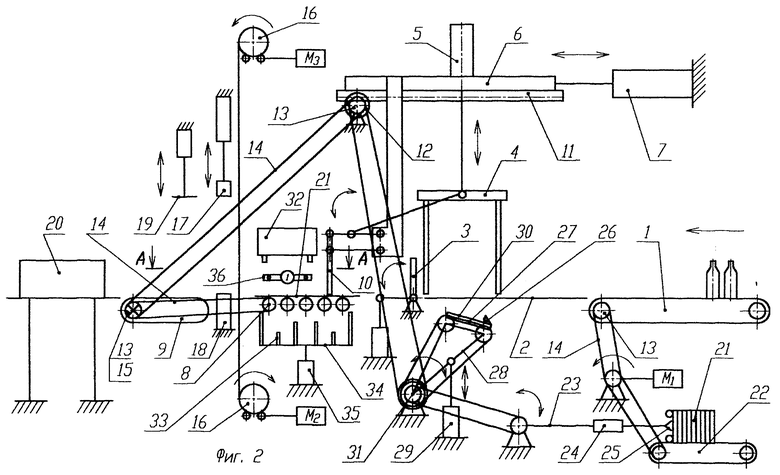

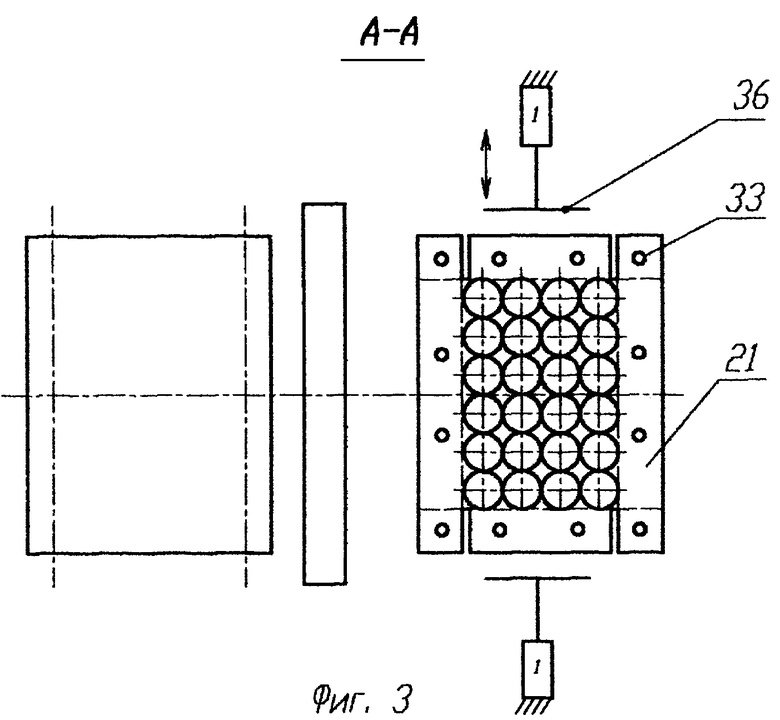

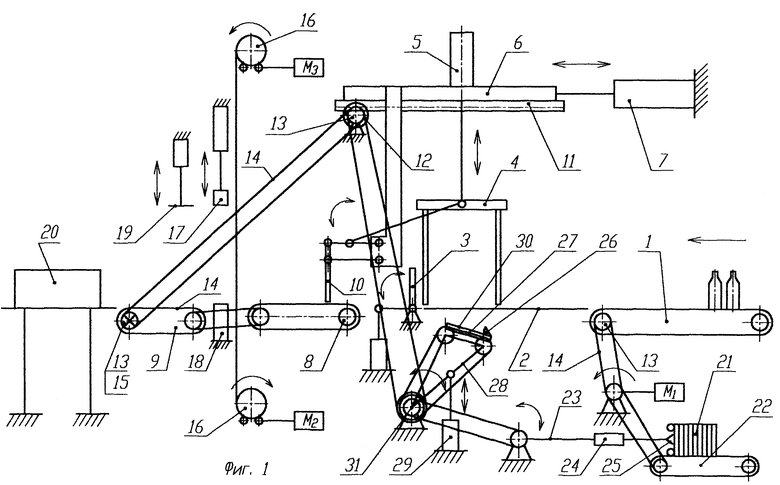

На фиг. 1 и фиг. 2 показана принципиальная схема автоматической установки для упаковки в термоусадочную пленку блоков изделий соответственно для варианта 1 с подложкой и варианта 2 с лотком. На фиг. 3 показано сечение А-А фиг. 2, поясняющее местоположение формирующих стержней относительно развертки лотка.

Установка включает в себя подающий транспортер 1 подлежащих упаковке изделий и примыкающий к нему по направлению движения изделий накопитель 2 в виде стола с упором 3. Над накопительным столом 2 установлен захват 4 с ограничителями по периметру отделяемого блока изделий. Захват 4 связан с приводом 5 вертикального возвратно-поступательного перемещения и установлен на каретке 6 с приводом 7 горизонтального возвратно-поступательного перемещения. За упором 3 следуют приемный 8 и затем передающий 9 транспортеры. В варианте 2, фиг. 2, позицией 8 обозначен приемный рольганг. Над приемным транспортером 8 (фиг. 1) или рольгангом 8 (фиг. 2) находится установленный на каретке 6 и кинематически связанный с захватом 4 толкатель передний 10. Приемный транспортер 8 (или рольганг в варианте 2) и передающий транспортер 9 имеют связь с закрепленной на каретке 6 рейкой 11 через шестерню реечную 12, звездочку 13, цепь 14 и муфту одностороннего вращения 15. Узлы и элементы, обозначенные позициями 4-15, составляют механизм отделения и перемещения блоков изделий. На схеме также показаны рулоны 16 с термоусадочной пленкой и механизмом размотки пленки, нож сварочно-отрезной 17, столик 18, прижим 19, термотоннель 20 и электроприводы M1, M2, и М3. Механизм подачи подложек 21 (или разверток) из магазина 22 содержит рычаг 23 с захватывающей головкой, состоящей, например, из пневмоцилиндра 24 и вакуумных присосок 25. Механизм подачи подложек кинематически связан с кареткой 6, с которой также кинематически связаны упоры 26 выталкивателя подложек или разверток посредством бесконечных цепей 27, установленных на корпусе 28 выталкивателя, имеющем привод 29 для углового поворота корпуса 28 с опорной поверхностью 30 вокруг горизонтальной оси 31.

Как показано на фиг. 2, предлагаемая автоматическая установка для упаковки блока изделий на лотке содержит формирователь лотка с устройством 32 нанесения клея на развертку. Формирователь лотка выполнен в виде набора стержней 33 разной длины, закрепленных на общей пластине 34, связанной с пневмоцилиндром 35. Формирователь лотка размещен под приемным рольгангом 8, который может быть выполнен без привода, а также с приводом от каретки 6 через муфту одностороннего вращения 15. Над приемным рольгангом 8 размещены устройство 32 нанесения клея и механизмы с боковыми прижимами 36 для сжатия склеиваемых поверхностей лотка. Все механизмы установки закреплены на общей раме (не показано).

Процесс упаковки предлагаемой установкой происходит следующим образом. Изделия, перемещающиеся рядами по транспортеру 1, заполняют стол накопительный 2 и отсекаются от дальнейшего движения упором 3. По сигналу с датчика готовности (не показан) включается привод 5 вертикального перемещения захвата 4 блока. После опускания захвата 4 включается привод 7 горизонтального перемещения. Группа изделий отделяется с накопительного стола 2 (упор 3 закрывается) и, наезжая на одновременно подающуюся выталкивателем с упорами 26 плоскую подложку 21 (или развертку), передвигается вместе с ней на приемный 8 транспортер (или рольганг), который, как и выталкиватель подложек, синхронизирован по скорости с перемещаемой группой изделий. Одновременно происходит перемещение предыдущей подложки (или лотка) с находящейся на ней (на нем) группой изделий в термоусадочную пленку за сварочно-отрезной нож 17 на передающий транспортер 9 и движение рычага 23 с захватывающей головкой к магазину подложек 21 (или разверток) кинематической связи с механизмом перемещения групп изделий. Далее происходит подъем захвата 4 и движение назад за следующим блоком изделий с одновременным извлечением рычагом 23 с захватывающей головкой подложки 21 (или развертки) из магазина и подачи ее на повернутую вокруг оси 31 из верхнего положения в нижнее опорную поверхность 30 выталкивателя. В момент движения каретки 6 назад, для исключения обратного хода транспортера 8 (или рольганга) с блоком изделий, муфта 15 отключает передачу вращения со звездочек 13. В автоматической установке по варианту 2 в то же время происходит нанесение клея, формирование проходящими сквозь рольганг 8 стержнями 33 при их движении вверх лотка из развертки с блоком изделий, находящихся на рольганге 8 (фиг. 2 и 3), и сжатие склеиваемых поверхностей лотка боковыми прижимами 36. После опускания захвата 4 блока на следующую группу изделий и возвращения выталкивателя с очередной подложкой в верхнее положение цикл повторяется. Таким образом, осуществляется пошаговый режим движения блоков изделий и подложек (или разверток) с одинаковыми скоростями в момент наезда блока на подложку (или развертку). Автоматическая установка в соответствии с настоящим изобретением, изготовленная заявителем в связи с подготовкой ее к серийному выпуску в собственном производстве, имеет участок, на котором получается обернутый в пленку блок изделий на подложке или лотке (от начала автоматической установки до термотоннеля), длиной 1,7 метра, что в 1,7 раза короче по сравнению с прототипом для варианта с подложкой и более, чем в 2,5 раза короче для варианта с лотком.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ УПАКОВКИ ГРУППЫ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 1999 |

|

RU2169684C2 |

| РУЧНАЯ УСТАНОВКА ДЛЯ УПАКОВКИ ШТУЧНЫХ ИЛИ ГРУППЫ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 1999 |

|

RU2170195C2 |

| Линия формирования пакета кирпича на поддоне | 1989 |

|

SU1648781A1 |

| Линия для упаковки большегрузных мотков проволоки | 1979 |

|

SU880549A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ РУЛОННОГО МАТЕРИАЛА В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 1993 |

|

RU2086482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Агрегат для упаковывания групп штучных предметов в пленочную оболочку | 1991 |

|

SU1831457A3 |

| Устройство для упаковывания групп штучных предметов в пленочную оболочку | 1987 |

|

SU1578036A1 |

| Устройство для выдачи штучных изделий из штабеля | 1974 |

|

SU512145A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОГО УПАКОВЫВАНИЯ БУТЫЛОК | 1998 |

|

RU2143385C1 |

Изобретение относится к технике автоматизированной упаковки в термоусадочную пленку группы изделий на подложке или лотке для пищевой, медицинской, химической, легкой и других отраслей промышленности. Установка содержит подающий транспортер, накопитель, механизмы для отделения и перемещения блока изделий и подачи подложек (разверток) на выталкиватель, механизм для оборачивания в пленку и ее обрезки и сварки, термотоннель. Механизм для отделения и перемещения блока изделий имеет захват с ограничителями по периметру блока, приемный и передающий транспортеры, передний толкатель, кинематически связанный с захватом. Последний установлен на каретке с возможностью вертикального и горизонтального возвратно-поступательного перемещения. Приемный и передающий транспортеры синхронизированы по скорости с перемещением каретки по ходу следования изделий. Выталкиватель подложек (разверток) имеет опорную поверхность, соразмерную с подложкой, и выполнен с возможностью углового поворота вокруг горизонтальной оси. Выталкиватель и механизм подачи подложек (разверток) на выталкиватель кинематически связаны с кареткой. В другом варианте приемным транспортером является рольганг, под которым установлен с возможностью вертикального возвратно-поступательного перемещения формирователь лотка в виде набора стержней разной длины, а над рольгангом установлено устройство для нанесения клея на развертку лотка с боковыми прижимами. Установка, выполненная согласно изобретению, проста, компактна и надежна в работе при достаточно высокой производительности. 2 с. и 4 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПЛУГ С ВРАЩАЮЩИМИСЯ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 1925 |

|

SU432A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПЛУГ С ВРАЩАЮЩИМИСЯ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 1925 |

|

SU432A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для упаковывания изделий в термосклеивающуюся пленку | 1985 |

|

SU1303494A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для групповой упаковки предметов в пленочную оболочку | 1990 |

|

SU1757960A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Агрегат для упаковывания групп штучных предметов в пленочную оболочку | 1991 |

|

SU1831457A3 |

Авторы

Даты

2001-07-20—Публикация

1999-08-24—Подача