Изобретение относится к области металлургии, а именно к литейному производству, и касается способа обработки и сборки шиберных плит, а также средства для его осуществления. Изготовленные таким образом шиберные плиты предназначены для использования в шиберных затворах.

Известны различные технологии обработки и сборки шиберных плит, представляющих собой огнеупорную плиту, расположенную в металлической оболочке и закрепленную в ней посредством соединительного клеящего материала в виде огнеупорной связки.

Известен способ обработки и сборки шиберных плит, включающий изготовление огнеупорной плиты и оболочки, обработку оболочки с получением посадочных поверхностей, закрепление огнеупорной плиты в оболочке посредством соединительного материала, термообработку шиберной плиты в сборе (РЖ "Технология машиностроения", 1988, N 4, реферат 4Г122П, JP 6284866, 18.04.87).

Согласно этому способу оболочки изготавливают методом выдавливания под большим давлением из листа металла с последующей штамповкой полученной заготовки для формирования боковых граней оболочки. Металлическая оболочка имеет отверстие в центре или в другом месте в зависимости от конструкции шиберного затвора, в котором используется данная шиберная плита. В процессе выдавливание возникают большие нагрузки, в связи с чем наружная поверхность оболочки имеет прогиб в центр отверстия. В результате чего у этих оболочек не соблюдается требуемая плоскостность, а при их установке на проверочную плиту не обеспечивается точность установки. Установка такой оболочки с огнеупорной плитой в шиберный затвор непременно приведет к аварийной ситуации. Путем многократной штамповки возможно снижение "горбатости", однако на некоторых оболочках, изготовленных подобным способом, проявляется эффект "памяти" металла, т.е. оболочка через некоторое время все равно выгибается, нарушая при этом плоскостность.

Задачей, на решение которой направлено настоящее изобретение, является разработка технологии механической обработки и сборки шиберных плит применительно к шиберным затворам, обладающих высокой надежностью в работе, повышенным сроком эксплуатации и возможностью повторного использования оболочки после замены огнеупорной плиты. Технический результат заключается в обеспечении плоскостности наружной поверхности оболочки и параллельности наружной поверхности оболочки и лицевой поверхности огнеупорной плиты, закрепленной в металлической оболочке. Другим результатом является использование в процессе механической обработки шиберной плиты в качестве базовой поверхности или лицевой поверхности огнеупорной плиты, или наружной поверхности металлической оболочки.

Для достижения указанного выше технического результата согласно первому варианту в известном способе обработки и сборки шиберных плит, включающем изготовление огнеупорной плиты и оболочки, обработку оболочки с получением посадочных поверхностей, закрепление огнеупорной плиты в оболочке посредством соединительного материала, термообработку шиберной плиты в сборе, перед закреплением огнеупорной плиты в оболочке обрабатывают наружную поверхность оболочки для получения базовой поверхности, термообработку шиберной плиты в сборе осуществляют при температуре, равной 10 - 500oC, шиберную плиту в сборе закрепляют на стенке базовой поверхности оболочки, после чего обрабатывают лицевую поверхность огнеупорной плиты до получения требуемой толщины.

Возможны и другие случаи выполнения способа по первому варианту, согласно которым необходимо, чтобы:

- оболочку выполняли металлической, а шиберную плиту в сборе закрепляли на магнитной плите станка,

- обработку огнеупорной плиты и оболочки осуществляли путем шлифования.

Согласно второму варианту в известном способе обработки и сборки шиберных плит, включающем изготовление огнеупорной плиты и оболочки, обработку оболочки для получения посадочных поверхностей, закрепление огнеупорной плиты в оболочке посредством соединительного материала, термообработку шиберной плиты в сборе, перед закреплением огнеупорной плиты в оболочке обрабатывают лицевую поверхность огнеупорной плиты для получения базовой поверхности, термообработку шиберной плиты в сборе осуществляют при температуре, равной 10 - 500oC, после чего шиберную плиту в сборе закрепляют на станке базовой поверхностью и подвергают механической обработке наружную поверхность оболочки до получения требуемой толщины шиберной плиты.

Возможны и другие случаи выполнения способа по первому варианту, согласно которым необходимо, чтобы:

- при обработке наружной поверхности оболочки шиберную плиту в сборе закрепляли на шпиндельной головке станка через выполненный в ней канал для жидкого металла своей базовой поверхностью.

Ближайшим аналогом устройства для обработки и сборки шиберных плит на станке является устройство того же назначения, представленное в книге Арист Л. М. и др. Механизация работ в черной металлургии. Механизация работ в сталеплавильном производстве. - Киев: Выща школа, 1989, с. 247-248.

Задачей, на решение которой направлено изобретение, является разработка устройства для реализации способа обработки и сборки шиберных плит.

Технический результат заключается в обеспечении механической обработки поверхности шиберной плиты, противолежащей ее базовой поверхности, которая расположена перпендикулярно оси вращения.

Для достижения указанного выше технического результата согласно первому варианту устройство для обработки и сборки шиберных плит содержит опорный элемент, присоединяемый к средству его вращения, выполненный с базовой поверхностью для контактирования с базовой поверхностью шиберной плиты и, по крайней мере, с одним отверстием, распираемый элемент, закрепленный в отверстии опорного элемента, и распирающий элемент, выполненный с возможностью взаимодействия с распираемым элементом и расположения в канале для жидкого металла шиберной плиты.

Кроме того, опорный элемент может быть выполнен с хвостовиком для закрепления в шпиндельной головке металлообрабатывающего станка.

Кроме того, распираемый элемент может быть выполнен в виде втулки по форме канала для жидкого металла шиберной плиты с продольными прорезями и конической поверхностью, а распирающий элемент - в виде винта с конической поверхностью, связанного посредством резьбового соединения со втулкой с возможностью контактирования их конических поверхностей между собой, при этом наибольший диаметр винта не превышает размер диаметра канала для жидкого металла шиберной плиты.

Кроме этого распираемый элемент может быть установлен в опорном элементе съемно.

Для достижения указанного выше технического результата по второму варианту устройство для обработки и сборки шиберных плит содержит опорный элемент, присоединяемый к средству его вращения, выполненный с базовой поверхностью для контактирования с базовой поверхностью шиберной плиты и, по меньшей мере, с одним отверстием, крепежный элемент, закрепленный в отверстии опорного элемента с возможностью расположения в канале для жидкого металла шиберной плиты, и фиксирующий элемент, взаимодействующий с крепежным элементом для закрепления шиберной плиты на опорном элементе.

Кроме того, крепежный элемент может быть выполнен в виде втулки по форме канала для жидкого металла шиберной плиты, а фиксирующий элемент - в виде винта, связанного посредством резьбового соединения со втулкой с возможностью контактирования своей шляпкой с поверхностью углубления, выполненного на наружной поверхности шиберной плиты, и расположения шляпки в углублении шиберной плиты заподлицо.

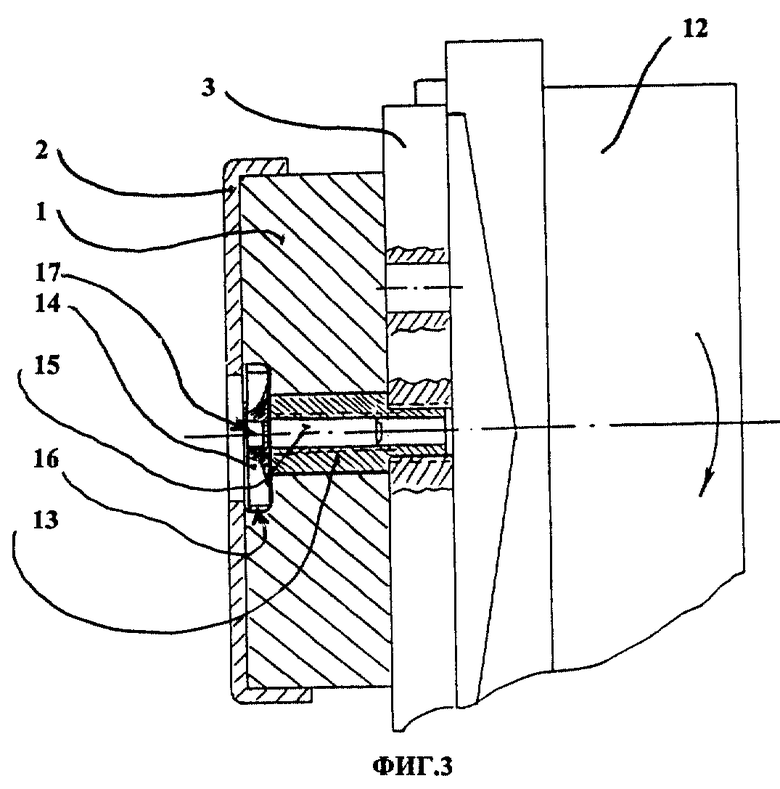

На фиг. 1 изображено устройство по первому варианту для реализации способа обработки и сборки шиберных плит по второму варианту.

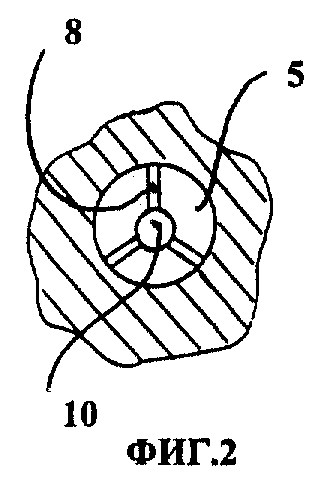

На фиг. 2 - сечение А-А по фиг. 1.

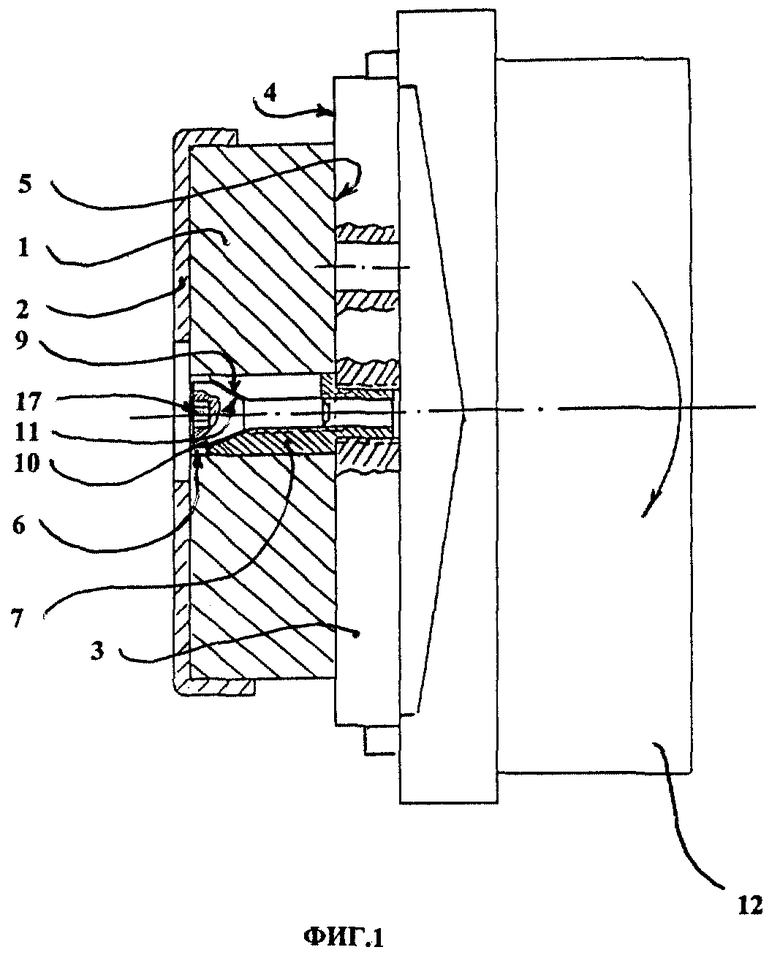

На фиг. 3 - устройство но второму варианту для реализации способа обработки и сборки шиберных плит по второму варианту.

В соответствии с первым вариантом выполнения способа обработки и сборки шиберной плитой осуществляют следующие операции для получения требуемой плоскостности и параллельности поверхностей шиберной плиты в сборе, состоящей из огнеупорной плиты 1, закрепленной в оболочке 2, например металлической.

Необходимо сначала получить калиброванную металлическую оболочку с необходимыми допусками, для этого оболочку подвергают механической обработке с целью получения базовой поверхности с наружной стороны металлической оболочки 2. При этом базовая поверхность металлической оболочки 2 должна иметь при установке на проверочную плиту допуск 0,1 мм.

После этого в полученную по предложенной технологии металлическую оболочку 2 вклеивают посредством соединительного огнеупорного материала огнеупорную плиту 1. Затем шиберная плита в сборе подвергается термообработке при температуре, равной 10-500oC для прочного соединения оболочки 2 и огнеупорной плиты 1. После термообработки шиберную плиту в сборе подвергают шлифованию на шлифовальном станке до получения требуемой толщины плиты. Для этого станок оборудуется магнитной плитой, на которую устанавливается металлическая оболочка 2 с заранее обработанной базовой поверхностью. Точность шлифования определяется точностью станка, при этом последнее обстоятельство позволяет получить шлифованную шиберную плиту в сборе, удовлетворяющую необходимым требованиям плоскостности и параллельности поверхностей плиты. Это достигается за счет того, что при шлифовании на станке с магнитной плитой базой шлифования является обработанная до необходимых параметров наружная поверхность металлической оболочки 2.

Согласно второму варианту выполнения способа производят следующие операции по обработке и сборке шиберных плит.

На шлифовальном станке в зажиме отдельно шлифуется огнеупорная 1 плита до получения необходимой чистоты поверхности, являющейся базовой поверхностью для обработки оболочки 2. Далее огнеупорную плиту 1 соединяют с металлической оболочкой 2 посредством огнеупорной связки и подвергают шиберную плиту в сборе термообработке при температуре, равной 10-500oC для прочного соединения оболочки 2 и огнеупорной плиты 1 и затвердевания шва. После этого осуществляют механическую обработку наружной поверхности металлической оболочки 2 путем шлифования, или фрезерования, или токарной обработки до получения необходимой параллельности ее с базовой поверхностью огнеупорной плиты 1. Наиболее предпочтительна механическая обработка на токарном станке. Для чего шиберная плита в сборе зажимается в шпинделе токарного станка по шлифованной базовой поверхности. После крепления шиберной плиты на станке включается привод вращения станка и с помощью резца снимается слой металла с поверхности металлической оболочки 2 до получения необходимого размера шиберной плиты по толщине и обеспечения при этом параллельности и плоскостности обрабатываемой поверхности с базовой поверхностью. Допуски полученного таким образом изделия не превышают 0,1 мм и определяются точностью станка.

Устройство по первому варианту выполнения для осуществления способа по второму варианту характеризуется следующими признаками.

Устройство содержит опорный элемент для присоединения к средству его вращения, распираемый и распирающий элементы, связанные между собой и предназначенные для крепления шиберной плиты в сборе.

Опорный элемент 3 (фиг. 1) имеет, по меньшей мере, одно отверстие 3' для закрепления в нем распирающего элемента. Опорный элемент 3 выполнен с базовой поверхностью 4, предназначенной для контактирования с базовой поверхностью 5 шиберной плиты в сборе. Распираемый элемент выполнен с возможностью размещения в канале 6 для жидкого металла шиберной плиты и связан с распирающим элементом с возможностью закрепления опорного элемента 3 на шиберной плите в сборе. Возможно, что распираемый элемент может быть установлен в опорном элементе 3 съемно.

В одном из вариантов опорный элемент 3 может быть выполнен с хвостовиком для закрепления в шпиндельной головке металлообрабатывающего станка, в частности токарного. Распираемый элемент может быть выполнен в виде втулки 7 с продольными прорезями 8 (фиг. 2) и конической поверхностью 9, а распирающий элемент - в виде винта 10 с конической поверхностью 11, связанного посредством резьбового соединения со втулкой 7 с возможностью контактирования конических поверхностей 9 и 11 между собой.

Устройство работает следующим образом.

В соответствии со способом по второму варианту после термообработки шиберной плиты в сборе осуществляют механическую обработку наружной поверхности металлической оболочки 2 путем шлифования, или фрезерования, или токарной обработки до получения необходимой параллельности ее с базовой поверхностью плиты. Для чего шиберная плита зажимается в шпинделе 12, например, токарного станка по шлифованной базовой поверхности.

Опорный элемент 3 своей базовой поверхностью 4 прижимают к базовой поверхности 4 шиберной плиты в сборе, при этом закрепленный на нем распираемый элемент в виде втулки 7 с продольными прорезями 8 размещается в канале 6 для жидкого металла шиберной плиты в сборе. С противоположной стороны в этот канал 6 вставляют распирающий элемент в виде винта 10, ввинчивая который во втулку 7 вводят в контакт конические поверхности 9 и 11, выполненные соответственно на втулке 7 и винте 10. Перемещение винта 10 относительно втулки 7 при его завинчивании приводит к "распиранию" втулки 7 в канале 6 для жидкого металла шиберной плиты в сборе с последующим закреплением опорного элемента 3 на шиберной плите в сборе. После этого, вращая шпиндельную головку 12, осуществляют токарную обработку наружной поверхности оболочки.

Оболочка 2 может быть выполнена не только металлической, а и из других материалов. Такое крепление шиберной плиты в сборе на шпинделе 12 токарного станка позволяет производить механическую обработку оболочки 2 относительно базовой поверхности 5 огнеупорной плиты 1.

Устройство по второму варианту выполнения работает аналогичным образом, что и устройство но первому варианту выполнения.

В канал 6 для жидкого металла (фиг. 3) шиберной плиты в сборе вставляют втулку 13. Затем втулку 13 вворачивают в опорный элемент 3, предназначенный для присоединения к средству его вращения, например к шпиндельной головке 12 токарного станка. При этом базовая поверхность 4, выполненная на опорном элементе 3, контактирует с базовой поверхностью 5 шиберной плиты в сборе. Фиксирующий элемент, выполненный в виде винта 14, вворачивают по резьбе во втулку 13 с возможностью контактирования своей шляпкой 15 с поверхностью углубления 16, выполненного на наружной поверхности шиберной плиты в сборе, при этом шляпка 15 расположена в углублении 16 шибериой плиты в сборе заподлицо. Для обеспечения завертывания винта 14 во втулку 13 (фиг. 3) на шляпке выполнены элементы 17 для размещения головки инструмента для завинчивания винта 13 или 10 (фиг. 1). После закрепления шиберной плиты в сборе на токарном станке осуществляют механическую обработку наружной поверхности оболочки 2.

Применение предложенной технологии обработки и сборки шиберных плит позволило получить изделие с параллельностью рабочей и базовой поверхностей, не превышающей отклонение более 0,1 мм. Кроме этого полученные таким образом оболочки позволяют многократно использовать их в процессе эксплуатации. Из оболочки после разливки металла выбивают огнеупорную плиту, которая также может быть использована повторно для приготовления огнеупорной массы, порошков и даже мало напряженных огнеупорных изделий. Оболочка очищается от следов огнеупорной связки, выправляется в случае наличия неровностей на поверхности и направляется на сборку шиберных плит. Шлифованная наружная поверхность металлической оболочки является базовой поверхностью, после закрепления в оболочке огнеупорной плиты осуществляют шлифование рабочей, лицевой поверхности этой плиты в соответствии с способом по первому варианту. Таким образом исключаются затраты на изготовление оболочки и ее обработку.

Изобретение соответствует условию охраноспособности изобретения "промышленная применимость", поскольку осуществимо при помощи известных средств производства с помощью существующих технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| СПОСОБ РЕМОНТА ШЕСТЕРЕННОГО НАСОСА | 2008 |

|

RU2374491C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ И ЕЕ КОНСТРУКЦИЯ | 1999 |

|

RU2174467C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ | 1999 |

|

RU2149078C1 |

| СПОСОБ КРЕПЛЕНИЯ ЗАГОТОВКИ ПРИ ТОКАРНОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201847C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАМОЧНОЙ ДВЕРИ | 2000 |

|

RU2191687C2 |

| СПОСОБ ТЕПЛОВОЙ ИЗОЛЯЦИИ ЗАПОРНОЙ АРМАТУРЫ ТРУБОПРОВОДОВ НАДЗЕМНОЙ ПРОКЛАДКИ И ТЕПЛОИЗОЛЯЦИОННОЕ УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2014 |

|

RU2575534C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ЧЕРВЯЧНОЙ ФРЕЗЫ | 1998 |

|

RU2149744C1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛЕЙ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288077C1 |

Изобретение относится к металлургии. Согласно первому варианту способа обрабатывают наружную поверхность металлической оболочки шиберной плиты для получения базовой поверхности. Затем в оболочке закрепляют огнеупорную плиту. Шиберную плиту в сборе закрепляют на станке базовой поверхностью и обрабатывают лицевую поверхность огнеупорной плиты. Согласно второму варианту обрабатывают лицевую поверхность огнеупорной плиты для получения базовой поверхности. Шиберную плиту в сборе закрепляют базовой поверхностью на станке и обрабатывают наружную поверхность оболочки. Таким образом обеспечивается плоскостность наружной поверхности оболочки и лицевой поверхности огнеупорной плиты. Шиберную плиту в сборе закрепляют на станке посредством размещенных в ее отверстии распирающего и распираемого элементов или крепежного и фиксирующего элементов, взаимодействующих между собой. Изобретение позволяет повысить надежность шиберных плит в работе, повысить срок их эксплуатации. 4 с. и 7 з.п. ф-лы, 3 ил.

| РЖ "Технология машиностроения", 1988, № 4, реферат 4Г122П, JP 6284866, 18.04.1987 | |||

| УСТРОЙСТВО ДЛЯ ПОДГОНКИ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2013 |

|

RU2528432C1 |

| Прибор для демонстрации степени поляризации рассеянного света неба | 1950 |

|

SU91110A1 |

| DE 3001122 A1, 24.07.1980 | |||

| АРИСТ Л.М | |||

| и др | |||

| Механизация работ в черной металлургии | |||

| Механизация работ в сталеплавильном производстве | |||

| - Киев: Выща школа, 1989, с.247-248 | |||

| УСТРОЙСТВО для МЕХАНИЧЕСКОГО ЗАКРЕПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 0 |

|

SU368979A1 |

| Устройство для крепления в шпинделе станка инструмента | 1971 |

|

SU465284A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ФИКСИРОВАНИЯ ЗАГОТОВОК | 1995 |

|

RU2080229C1 |

Авторы

Даты

2001-07-20—Публикация

1999-10-15—Подача