Изобретение относится к области технологии инструментального производства и может быть использовано для изготовления сборных червячных фрез.

Известен способ изготовления сборной червячной фрезы (см. авт.св. N 1134338, МКИ B 23 P 15/34), при котором заготовки режущих элементов (рейки) устанавливают в технологический корпус, образуют на них по технологической винтовой поверхности цилиндрического червяка зубья, нумеруют режущие элементы, а затем переносят их в рабочий корпус и закрепляют в определенном порядке.

Однако данный способ изготовления отличается небольшой стойкостью инструмента.

Задачей изобретения является разработка технического решения, которое повысило бы стойкость инструмента.

Средство достижения технического результата состоит в том, что в известном способе изготовления сборной червячной фрезы, при котором заготовки режущих элементов (рейки) устанавливают в технологический корпус, образуют на них по технологической винтовой поверхности цилиндрического червяка зубья, нумеруют режущие элементы, а затем переносят их в рабочий корпус и закрепляют в определенном порядке, при этом термообработку проводят с последующей сушкой, червячную фрезу прошлифовывают в сборе режущих элементов с рабочим корпусом, а затем покрывают нитридом титана.

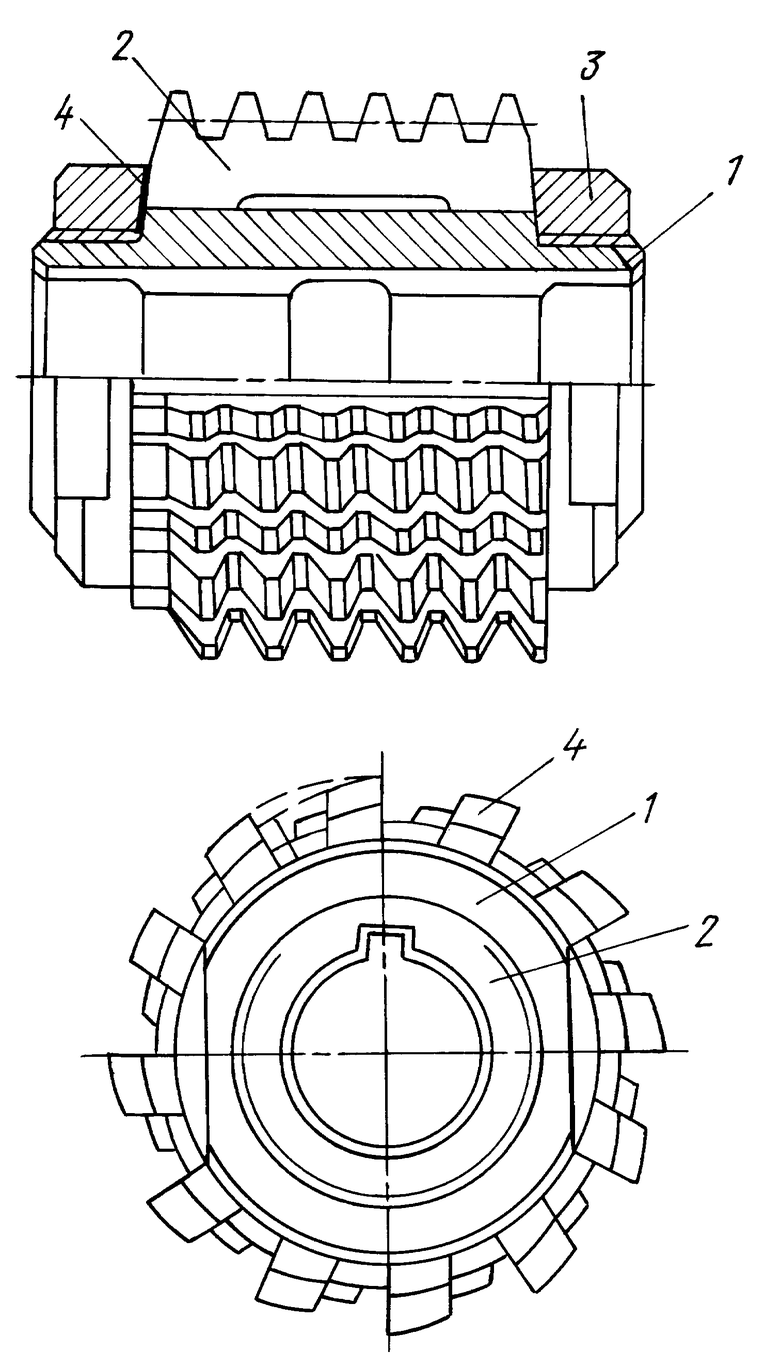

На чертеже показана сборная червячная фреза.

Способ изготовления инструмента осуществляют следующим образом.

В продольных пазах рабочего корпуса 1 фрезы размещены вставные режущие элементы 2. Режущие элементы представляют собой рейки с нарезанными зубьями заданного профиля. Для обеспечения взаимозаменяемости все зубчатые элементы выполнены одинаковыми. От осевого смещения режущие элементы предохранены с двух сторон гайками 3. Гайки имеют резьбовое соединение с корпусом. Для предохранения от задиров между торцами режущих элементов и гайкой устанавливают прокладку 4 из фольги.

Задача изобретения - снижение времени сборки червячной фрезы, трудоемкости операции, обеспечение снижения материальных затрат на оборудование.

Сначала изготовляют рабочий корпус фрезы 1 и режущие элементы 2 (рейки).

Затем в технологический корпус 5 фрезы устанавливают по винтовой поверхности цилиндрического червяка режущие элементы 2 в количестве, равном числу зубьев во фрезе, и производят нарезание профиля зубьев режущих элементов на резьбочервячно-шлифовальных станках.

После получения на режущих элементах зубьев необходимого профиля их устанавливают в рабочий корпус 1 и закрепляют гайками 3. В результате получают сборную червячную фрезу с зубьями, расположенными по винтовой линии.

Производят шлифовку профиля зубьев червячной фрезы на шлифовально-затыловочных станках.

Далее производят очистку червячной фрезы в сборе путем термообработки в химическом составе и последующую сушку в сушильном шкафу.

Заключительный этап - покрытие на установке методом напыления на поверхность фрезы нитрида титана. В процессе нанесения покрытия ионная и ионизированная паровая фракции титана реагируют с азотом, прибавленным в точно определенном соотношении, ускоряются в электрическом поле и таким образом достигают необходимой кинетической энергии для создания прочного слоя нитрида титана толщиной 3 - 4 микрона, золотистого цвета, твердостью по Виккеру свыше 2000.

Пример выполнения.

Ведется подготовка к реализации способа изготовления сборной червячной фрезы следующим образом:

- рабочий корпус, изготовленный из стали 40Х, выполняют следующим образом: производят токарную обработку корпуса, долбят шпоночный паз, предварительно шлифуют отверстие и торцы корпуса, далее фрезеруют червяк и шпоночный паз, сфрезеровывают неполный зуб, затем проводят термообработку. Далее шлифуют и доводят отверстие, окончательно шлифуют торцы отверстия и пазы корпуса, маркируют;

- рейки, изготовленные из P6M5K5, предварительно шлифуют с четырех сторон, фрезеруют понижения на основании, шлифуют фаски;

- гайки изготавливают из стали 40Х;

- далее в технологический корпус вставляются рейки и нарезается червяк на толщину зуба рейки. После этого рейки связывают по комплектам и отправляют на термообработку (закаливают 61 - 66 HRC). После термообработки рейки разбирают по комплектам, шлифуют две широкие стороны в размер, шлифуют основание и фаски, размагничивают. Затем вставляют рейки в пазы рабочего корпуса, закрепляют проволокой и отправляют на дробеструйную обработку вместе гайками. После продувают сжатым воздухом и окончательно собирают фрезу - устанавливают медные прокладки толщиной 0,2 мм и закрепляют гайками. В сборе на шлифовально-затыловочных станках затачивают передний угол, шлифуют торцы, базовый угол. Окончательно шлифуют профиль червячной фрезы. Производят очистку червячной фрезы в сборе путем термообработки в химическом составе и последующую сушку в сушильном шкафу;

- производят покрытие нитрида титаном (TiN) на установках УРМ 3.279.048 (г. Калининград) и HO - 6171 (Харьков) методом напыления на поверхность фрезы нитрида титана. В процессе нанесения покрытия ионная и ионизированная паровая фракции титана реагирует с азотом, прибавленным в точно определенном соотношении, ускоряют в электрическом поле и таким образом достигают необходимой кинетической энергии для создания прочного слоя нитрида титана толщиной 3 - 4 микрона, золотистого цвета, твердостью по Виккеру свыше 2000.

Использование предложенного технического решения позволяет снизить:

- время сборки червячной фрезы,

- трудоемкость операции,

- материальные затраты на оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1995 |

|

RU2102202C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1995 |

|

RU2102201C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1993 |

|

RU2079397C1 |

| Способ изготовления сборных червячных фрез | 1987 |

|

SU1650386A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Сборная червячная фреза | 1972 |

|

SU448088A1 |

| СБОРНАЯ ЗАТЫЛОВАННАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1994 |

|

RU2068323C1 |

| Сборная червячная фреза | 2023 |

|

RU2814755C1 |

| Сборная червячная фреза с групповой схемой резания | 2019 |

|

RU2720011C1 |

Изобретение относится к технологии инструментального производства. Технический результат: повышение стойкости инструмента. Заготовки режущих элементов (рейки) устанавливают в технологический корпус, образуют на них по технологической винтовой поверхности цилиндрического червяка зубья, нумеруют режущие элементы, а затем переносят их в рабочий корпус и закрепляют в определенном порядке. При этом термообработку проводят с последующей сушкой, червячную фрезу прошлифовывают в сборе режущих элементов с рабочим корпусом, а затем покрывают нитридом титана. 1 ил.

Способ изготовления сборной червячной фрезы, при котором заготовки режущих элементов устанавливают в технологический корпус, образуют на них по технологической винтовой поверхности цилиндрического червяка зубья, нумеруют режущие элементы, подвергают их термообработке, затем переносят в рабочий корпус и закрепляют в определенном порядке, отличающийся тем, что термообработку проводят с последующей сушкой, червячную фрезу прошлифовывают в сборе режущих элементов с рабочим корпусом, а затем покрывают нитридом титана.

| Способ изготовления сборных червячных фрез | 1981 |

|

SU1134338A1 |

| Режущий инструмент и способ его изготовления | 1983 |

|

SU1454634A1 |

| Способ изготовления сборных червячных фрез | 1987 |

|

SU1650385A1 |

| Способ изготовления сборных червячных фрез | 1987 |

|

SU1650386A1 |

| МОБИЛЬНЫЙ ПЕРЕНОСНОЙ КОПЕР | 2000 |

|

RU2203359C2 |

| Сахаров Г.Н | |||

| и др | |||

| Металлорежущие инструменты | |||

| - М.: Машиностроение, 1989, с.227, рис.3.52. | |||

Авторы

Даты

2000-05-27—Публикация

1998-12-21—Подача