Изобретение относится к области электротехники, а именно к способам изготовления короткозамкнутых роторов электрических машин, преимущественно асинхронных двигателей.

Известен способ изготовления короткозамкнутого ротора электрической машины, включающий формирование пакета из листов электротехнической стали, имеющих пазы под токопроводящие элементы и центральный сквозной паз, и образование токопроводящих элементов в пазах пакета и по его торцам путем заливки пакета листов ротора жидким металлом (см., например, А.А.Осьмаков, Технология и оборудование производства электрических машин, Москва, Высшая школа, 1980, с. 249-251, рис. 15.5).

Задачей настоящего изобретения является обеспечение возможности уменьшения токов рассеяния в пакете листов ротора и повышение тем самым коэффициента полезного действия электрической машины.

Задача решается за счет того, что в способе изготовления короткозамкнутого ротора электрической машины, включающем формирование пакета из листов электротехнической стали, имеющих пазы под токопроводящие элементы и центральный сквозной паз, и образование токопроводящих элементов в пазах пакета и по его торцам путем заливки пакета листов ротора жидким металлом, согласно изобретению, при формировании пакета пазы листов располагают по геликоидной поверхности с углом осевой закрутки пазов относительно вертикали, составляющим 1-13o, а после формирования пакета в него запрессовывают оправку, которую вставляют в центральный сквозной паз пакета, после чего оправку с пакетом устанавливают в подвижную часть пресс-формы литьевой машины, имеющей стакан под ротор, перекрывают подвижную часть пресс-формы крышкой с созданием требуемого усилия запирания, заливают в заливочный стакан литьевой машины расплавленный до температуры 700-750oC первичный алюминий и впрыскивают его под давлением 15-18 тс поршнем литьевой машины через литниковую систему пресс-формы в подвижную ее часть с заполнением алюминием пазов пакета и образованием по его торцам короткозамкнутых колец, после чего выдерживают залитый пакет под тем же давлением в течение 20-35 с, а затем давление сбрасывают и выдерживают пакет дополнительно в течение 20-35 с для охлаждения токопроводящих элементов ротора, после чего подвижную часть пресс-формы открывают, выпрессовывают пакет листов ротора с оправкой, а затем пакет подвергают термоудару путем погружения его в ванну с проточной водой с температурой, не превышающей 25oC, и выдерживают пакет в ванне, охлаждая его до температуры, не превышающей 40oC, с образованием микрозазора между поверхностями пазов на внутренней поверхности пакета и поверхностями образованных в этих пазах алюминиевых стержней для исключения рассеяния тока в электротехническую сталь пакета.

При этом заливку пакета могут производить последовательными циклами с нанесением смазки на внутреннюю поверхность пресс-формы перед установкой в ней очередного пакета.

Подачу оправок с пакетами могут осуществлять с помощью подвесного конвейера, причем на этот же конвейер навешивают пакеты после образования токопроводящих элементов в пазах и коротко замкнутых колец по торцам пакета.

Подвесной конвейер может быть выполнен с возможностью понижения уровня его в зоне ванны и повышения уровня до прежнего после выхода из зоны ванны.

Подвижную часть пресс-формы могут закрывать крышкой с созданием усилия запирания, равного 40 тс.

Расплавленный алюминий могут заливать в заливочный стакан литьевой машины ковшом.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в обеспечении возможности уменьшения токов рассеивания в обмотке ротора и повышения тем самым коэффициента полезного действия электрической машины, а также улучшения ее эксплуатационных характеристик за счет образования микрозазора, который играет роль диэлектрика, уменьшающего прохождение токов рассеивания обмотки ротора в зоне контакта с листами ротора. Кроме того, значительно сокращается время охлаждения пакета листов ротора, что положительно влияет на длительность цикла производственного процесса.

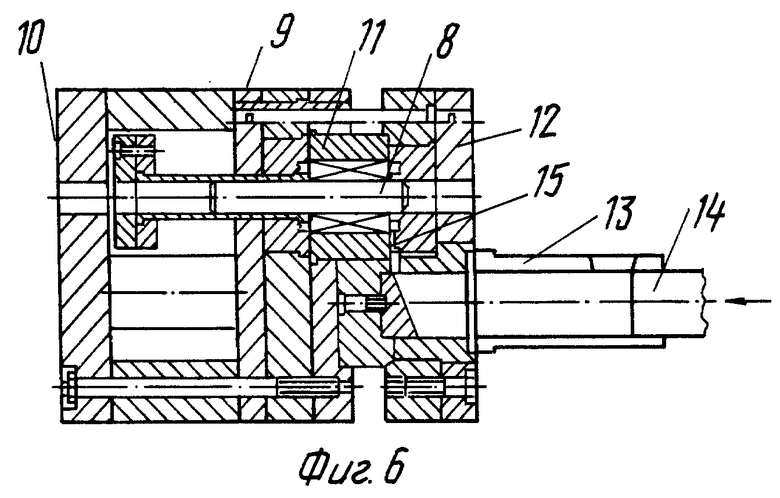

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен пакет листов ротора с частичным разрезом, в плане;

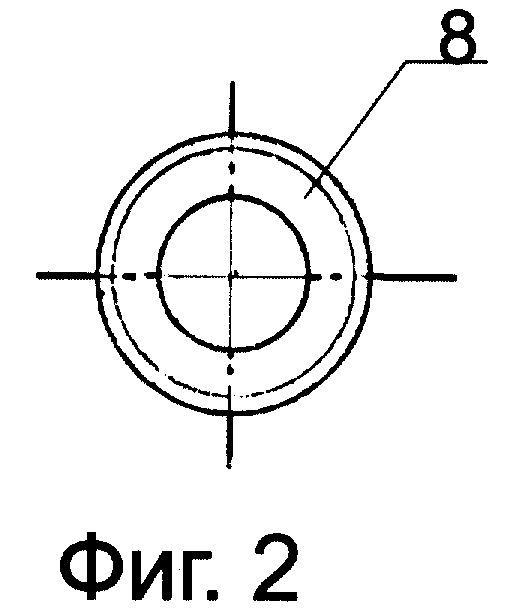

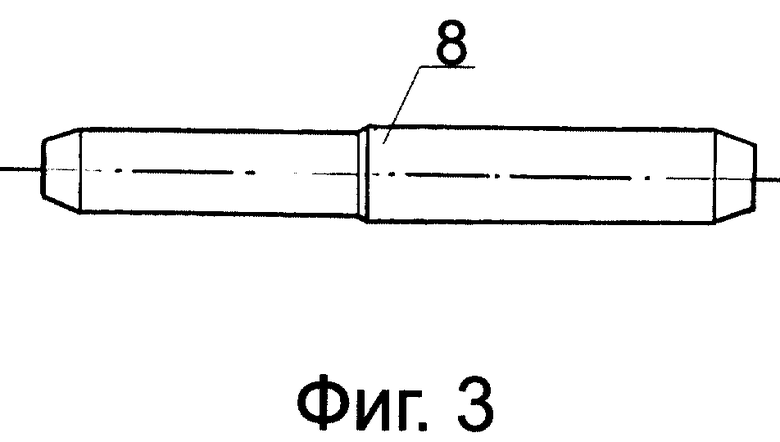

на фиг. 2 - оправка, вид сбоку;

на фиг. 3 - то же, в плане;

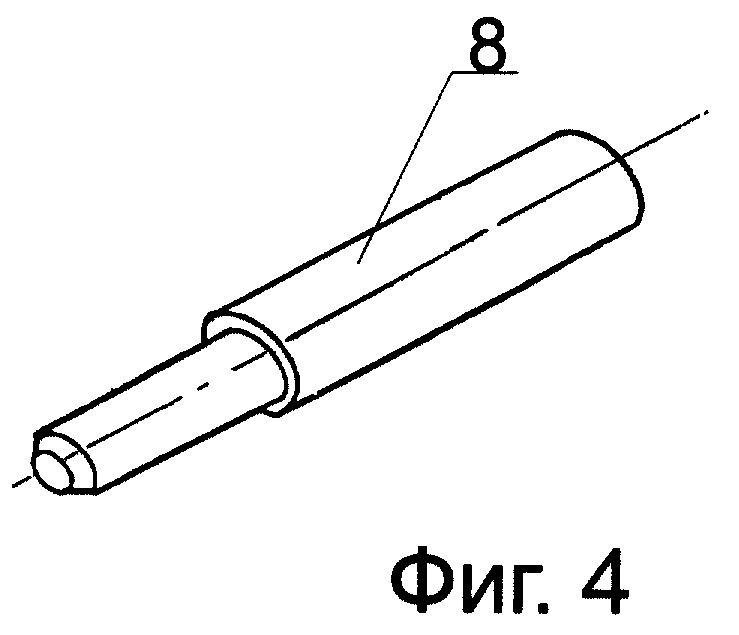

на фиг. 4 - то же, в аксонометрии;

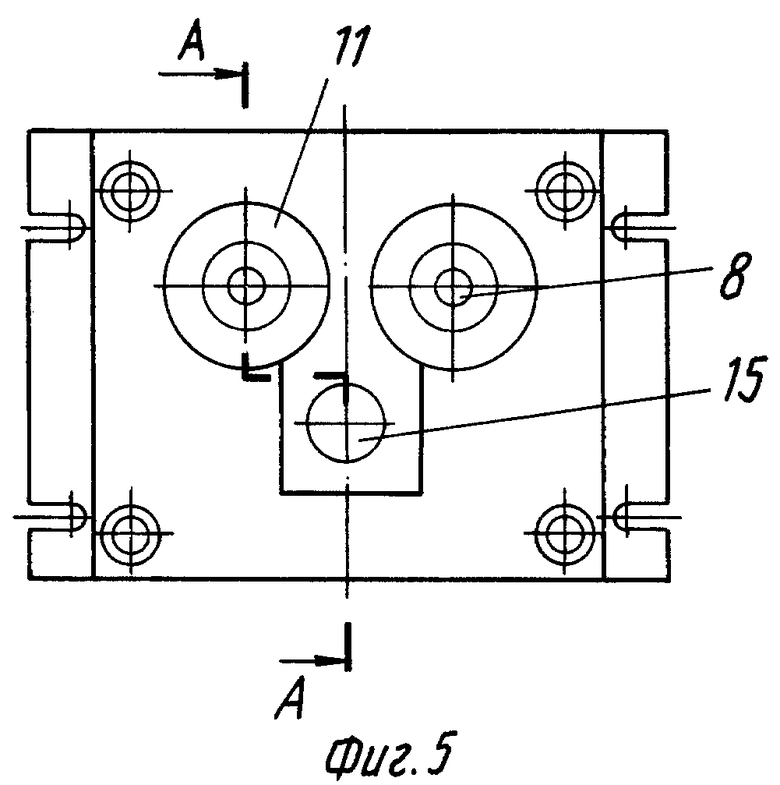

на фиг. 5 - подвижная часть пресс-формы литьевой машины, вид сбоку;

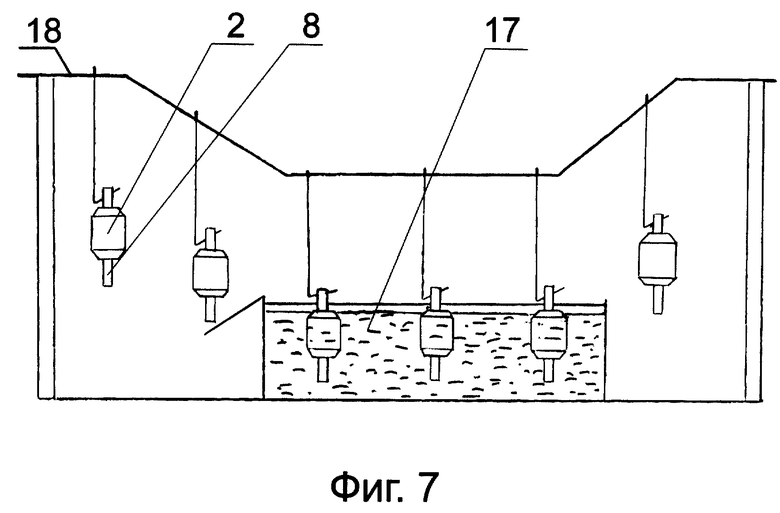

на фиг. 6 - то же, разрез А-А на фиг. 5;

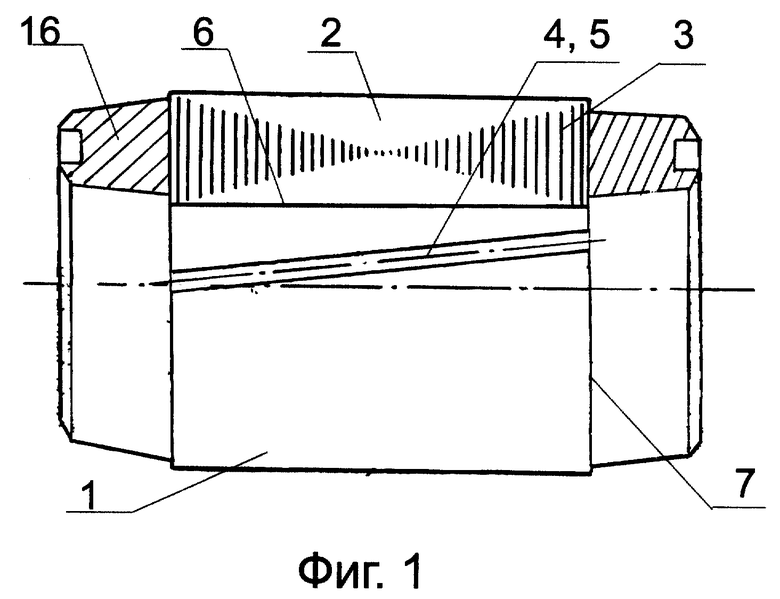

на фиг. 7 - ванна охлаждения с погруженными в нее роторами, закрепленными на подвесном конвейере.

Способ осуществляют следующим образом.

Способ изготовления короткозамкнутого ротора 1 электрической машины, включает формирование пакета 2 из листов 3 электротехнической стали, имеющих пазы 4 под токопроводящие элементы 5 и центральный сквозной паз 6, и образование токопроводящих элементов 5 в пазах 4 пакета 2 и по его торцам 7 путем заливки пакета 2 листов ротора 1 жидким металлом. При формировании пакета 2 пазы 4 листов располагают по геликоидной поверхности с углом осевой закрутки пазов 4 относительно вертикали, составляющим 1-13o. После формирования пакета 2 в него запрессовывают оправку 8, которую вставляют в центральный сквозной паз 6 пакета 2, после чего оправку 8 с пакетом 2 устанавливают в подвижную часть 9 пресс-формы 10 литьевой машины (на чертежах не показано), имеющей стакан 11 под ротор, перекрывают подвижную часть 9 пресс-формы 10 крышкой 12 с созданием требуемого усилия запирания, равного 40 тс, заливают в заливочный стакан 13 литьевой машины расплавленный до 700-750oC первичный алюминий, например, ковшом, и впрыскивают его под давлением 15-18 тс поршнем 14 литьевой машины через литниковую систему 15 пресс-формы 10 в подвижную ее часть 9 с заполнением алюминием пазов 4 пакета 2 и образованием по его торцам 7 короткозамкнутых колец 16, после чего выдерживают залитый пакет 2 под тем же давлением в течение 20-35 с. Затем давление сбрасывают и выдерживают пакет 2 дополнительно в течение 20-35 с для охлаждения токопроводящих элементов 5 ротора 1, после чего подвижную часть 9 пресс-формы 10 открывают, выпрессовывают пакет 2 листов ротора 1 с оправкой 8. Затем пакет 2 подвергают термоудару путем погружения его в ванну 17 с проточной водой с температурой, не превышающей 25oC, и выдерживают пакет 2 в ванне 17, охлаждая его до температуры, не превышающей 40oC, с образованием микрозазора между поверхностями пазов 4 на внутренней поверхности пакета 2 и поверхностями образованных в этих пазах 4 алюминиевых стержней - токопроводящих элементов 5 для исключения рассеяния тока в электротехническую сталь пакета 2.

Заливку пакета 2 производят последовательными циклами с нанесением смазки на внутреннюю поверхность пресс-формы 10 перед установкой в ней очередного пакета 2.

Подачу оправок 8 с пакетами 2 осуществляют с помощью подвесного конвейера 18, причем на этот же конвейер навешивают пакеты 2 после образования токопроводящих элементов 5 в пазах 4 и короткозамкнутых колец 16 по торцам 7 пакета 2.

Подвесной конвейер 18 выполняют с возможностью понижения уровня его в зоне ванны 17 и повышения уровня до прежнего после выхода из зоны ванны 17.

Подвижную часть пресс-формы 10 закрывают крышкой с созданием усилия запирания, равного 40 тс.

Расплавленный алюминий заливают в заливочный стакан 13 литьевой машины ковшом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| Способ изготовления короткозамкнутых роторов электрических машин | 1987 |

|

SU1566444A1 |

| Способ литья под давлением короткозамкнутого ротора электрической машины | 1989 |

|

SU1764804A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОДВИГАТЕЛЯ | 2008 |

|

RU2382474C1 |

| Ротор электрической машины | 1990 |

|

SU1775804A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА-РОТОРА АКСИАЛЬНЫХ ЦЕНТРОБЕЖНЫХ ДВИГАТЕЛЕЙ-НАСОСОВ | 2014 |

|

RU2550087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2172051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ЛИСТОВ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И ПРИСПОСОБЛЕНИЕ ДЛЯ ШИХТОВКИ И ЗАПРЕССОВКИ ПАКЕТА ЛИСТОВ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2171532C1 |

Изобретение относится к способам изготовления короткозамкнутых роторов электрических машин, преимущественно асинхронных двигателей. Способ изготовления короткозамкнутого ротора электрической машины включает формирование пакета из листов электротехнической стали, имеющих пазы под токопроводящие элементы и центральный сквозной паз, и образование токопроводящих элементов в пазах пакета и по его торцам путем заливки пакета листов ротора жидким металлом. При формировании пакета пазы листов располагают по геликоидной поверхности, а после формирования пакета в него запрессовывают оправку, которую вставляют в центральный сквозной паз пакета, после чего оправку с пакетом устанавливают в подвижную часть пресс-формы литьевой машины, имеющей стакан под ротор, перекрывают подвижную часть пресс-формы крышкой с созданием требуемого усилия запирания, заливают в заливочный стакан литьевой машины первичный алюминий и впрыскивают его поршнем литьевой машины через литниковую систему пресс-формы в подвижную ее часть с заполнением алюминием пазов пакета и образованием по его торцам короткозамкнутых колец, после чего выдерживают залитый пакет под тем же давлением, а затем давление сбрасывают и выдерживают пакет для охлаждения токопроводящих элементов ротора, после чего подвижную часть пресс-формы открывают, выпрессовывают пакет листов ротора с оправкой, а затем пакет подвергают термоудару. Технический результат, обеспечиваемый изобретением, состоит в обеспечении возможности уменьшения токов рассеивания в обмотке ротора и повышения тем самым КПД электрической машины, а также улучшения ее эксплуатационных характеристик за счет образования микрозазора, который играет роль диэлектрика, уменьшающего прохождения токов рассеивания обмотки ротора в зоне контакта с листами ротора. Кроме того, значительно сокращается время охлаждения пакета листов ротора, что положительно влияет на длительность цикла производственного процесса. 5 з.п. ф-лы, 7 ил.

его в ванну с проточной водой с температурой, не превышающей 25°С, и выдерживают пакет в ванне, охлаждая его до температуры, не превышающей 40°С.

| ОСЬМАКОВ А.А | |||

| Технология и оборудование производства электрических машин | |||

| - М.: Высшая школа, 1980, c.249-251, рис | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Способ изготовления короткозамкнутого ротора электрической машины | 1991 |

|

SU1836782A3 |

| Способ изготовления короткозамкнутого ротора электрической машины | 1989 |

|

SU1809500A1 |

| Способ изготовления короткозамкнутых роторов асинхронных двигателей | 1972 |

|

SU517111A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 2010 |

|

RU2536142C2 |

| DE 2853550 Al, 19.06.1980 | |||

| US 3469309 A, 30.09.1969 | |||

| АНТОНОВ М.В | |||

| и др | |||

| Технология производства электрических машин | |||

| - М.: Энергоатомиздат, 1982, с | |||

| Питательное приспособление к трепальной машине для лубовых растений | 1923 |

|

SU343A1 |

Даты

2001-07-27—Публикация

2000-12-15—Подача