Изобретение относится к электротехнике и может быть использовано при изготовлении пакетов листов статора и ротора электрической машины.

Известен способ изготовления пакетов листов статора и ротора электрической машины, включающий вырубание листов требуемого контура методом холодной штамповки из ленты электротехнической стали на многопозиционном штампе с использованием автоматического пресс-комплекса (см., например, А.А.ОСЬМАКОВ, Технология и оборудование производства электрических машин, Москва, Высшая школа, 1980, с. 86-88, рис. 4.19, 4.20).

Задачей настоящего изобретения является повышение производительности при одновременном снижении расхода металла, удаляемого в отходы, обеспечении высокого качества изготавливаемых деталей, а также снижении трудо- и материалозатрат.

Задача решается за счет того, что в способе изготовления пакетов листов статора и ротора электрической машины, включающем вырубание листов требуемого контура методом холодной штамповки из ленты электротехнической стали на многопозиционном штампе с использованием автоматического пресс-комплекса, согласно изобретению вырубание листов производят на пятипозиционном двухрядном штампе последовательными позициями штампа, на первой из которых одновременно на двух рядах вырубают пазы листов ротора, центральное отверстие ротора и отверстия под установленные в верхней плите штампа ловители в виде подпружиненных заостренных стержней, после чего подающим устройством пресса передвигают ленту на вторую позицию штампа, на которой производят более точную ориентацию положения ленты относительно вырубаемых элементов, и производят также одновременно на двух рядах обрубание контура листов ротора и вырубленные листы через отверстия в матрице проталкивают в стапелирующие устройства, после чего производят перемещение ленты подающим устройством пресса на третью позицию, на которой также сначала ориентируют ее по ловителям и производят вырубание одновременно на двух рядах пазов листов статора и пазов под скрепляющие скобы, затем перемещают ленту на четвертую позицию, на которой ленту ориентируют по ловителям, после чего ленту перемещают на пятую позицию, на которой также сначала ориентируют ленту по ловителям, а затем вырубают одновременно на двух рядах листы статора по наружному контуру, после чего вырубленные листы статора проталкивают через отверстия в матрице в стапелирующие устройства, а по мере накопления готовых листов в стапелирующих устройствах производят их удаление с последующим формированием пакетов листов ротора и статора, шихтовкой, прессованием и скреплением пакетов, причем после скрепления пакетов листов ротора производят заливку обмотки ротора алюминием с образованием короткозамкнутых колец, впрессовку в центральное отверстие пакета листов ротора обработанного вала, после чего производят шлифовку шеек вала с напрессованным на него ротором, а затем производят обработку наружной поверхности пакета листов ротора относительно шлифованных шеек вала путем закрепления ротора в цангах токарного станка с возможностью поворота, подведения к его наружной поверхности твердосплавного круглого режущего элемента с вогнутой рабочей поверхностью, имеющей режущие кромки с передним и задним углами резания и обработки в режиме резания с одновременной подачей режущего элемента вдоль обрабатываемой поверхности при зафиксированном положении режущего элемента относительно его оси и вращении ротора, причем всю поверхность ротора обрабатывают за один рабочий ход режущего элемента, а на обратном ходу круглый режущий элемент поворачивают на угол, составляющий 0,3-1,2o.

При этом вначале рулон ленты могут навешивать на разматывающее устройство, после чего ленту пропускают через правильно-подающее приспособление между вращающимися валками для устранения дефектов по плоскосности ленты и подачи ленты, затем ленту пропускают через регулятор компенсирующей петли и механизм подачи, обеспечивающий заданный шаг подачи, после чего ленту подают в зону штампа.

Могут использовать стапелирующие устройства в виде четырех направляющих металлических рукавов под каждый ряд вырубаемых листов, причем проталкивание производят с обеспечением одинаковой ориентации по форме всех листов в каждом рукаве, а удаление готовых листов производят из каждого рукава в отдельности.

Могут использовать ленту из электротехнической стали толщиной 0,5 мм.

Режущий элемент могут устанавливать с возможностью расположения оси его в режиме резания с наклоном верхнего конца на 2-4o в сторону его подачи.

Могут использовать режущий элемент, задний и передний углы заточки которого соответственно составляют 5-8o и 8-10o.

Скорость резания могут принимать 4-5 м/сек при подаче режущего элемента, составляющей 0,5-0,6 мм/об и глубине резания, равной величине снимаемого припуска и составляющей 0,4-0,6 мм.

Более точную ориентацию положения ленты относительно вырубаемых элементов могут производить с помощью ловителей, которые заводят в отверстия, образованные в ленте.

После вырубки листов по наружному контуру могут осуществлять разрубку отходов ленты ножами и сбор разрубленных отходов в тару.

Технический результат, обеспечиваемый изобретением, состоит в повышении производительности при одновременном снижении расхода металла, удаляемого в отходы, а также обеспечении высокого качества изготавливаемых изделий вследствие уменьшения погрешностей при передаче ленты с одной позиции на другую вследствие совмещения вырубки пазов листа ротора и центрального его отверстия на первой позиции и использования ловителей на каждой позиции, а также снижение трудозатрат вследствие направления готовых изделий в соответствующие рукава с точной их ориентацией по форме.

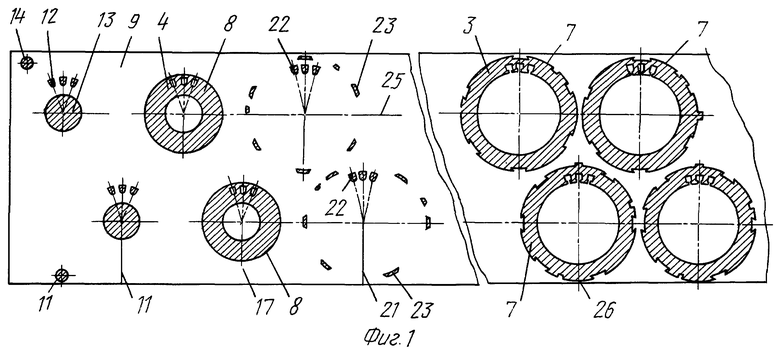

Сущность изобретения поясняется чертежами, где на фиг. 1 приведен эскиз карты штамповки ленты;

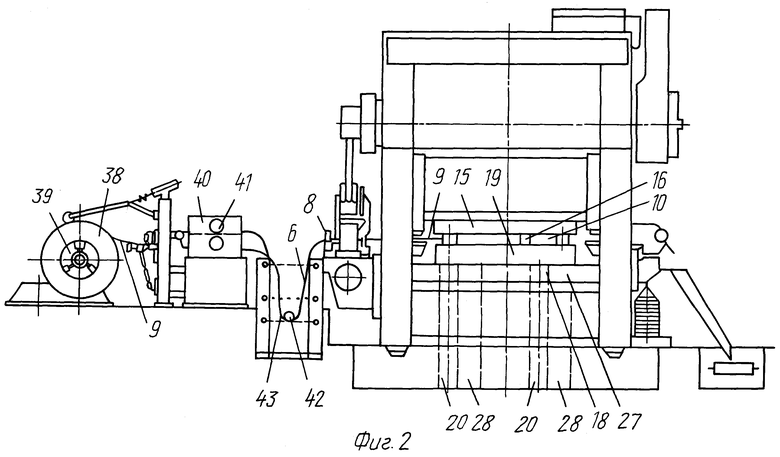

на фиг. 2 - схема расположения отдельных узлов комплекса используемого оборудования при осуществлении способа;

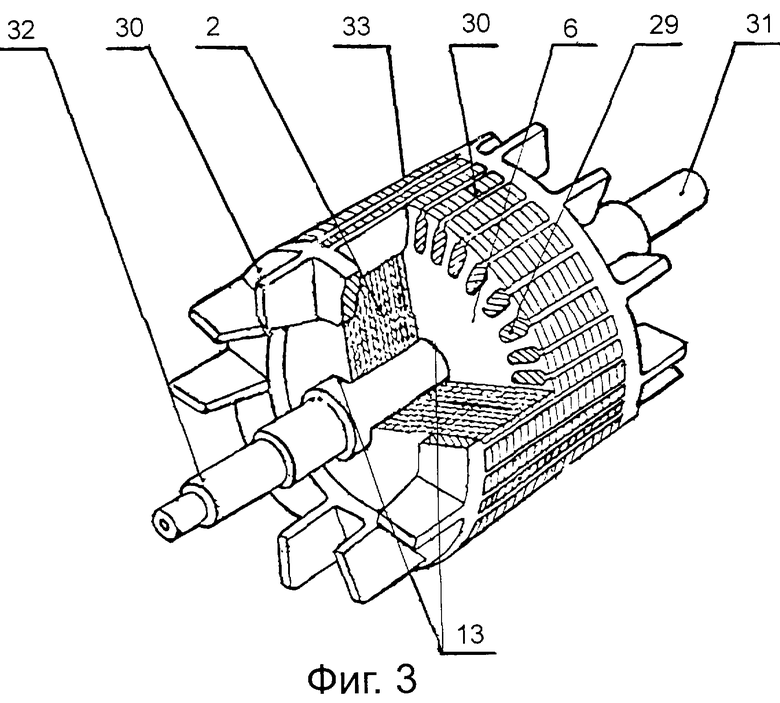

на фиг. 3 - пакет листов ротора с запрессованным в нем валом, в аксонометрии;

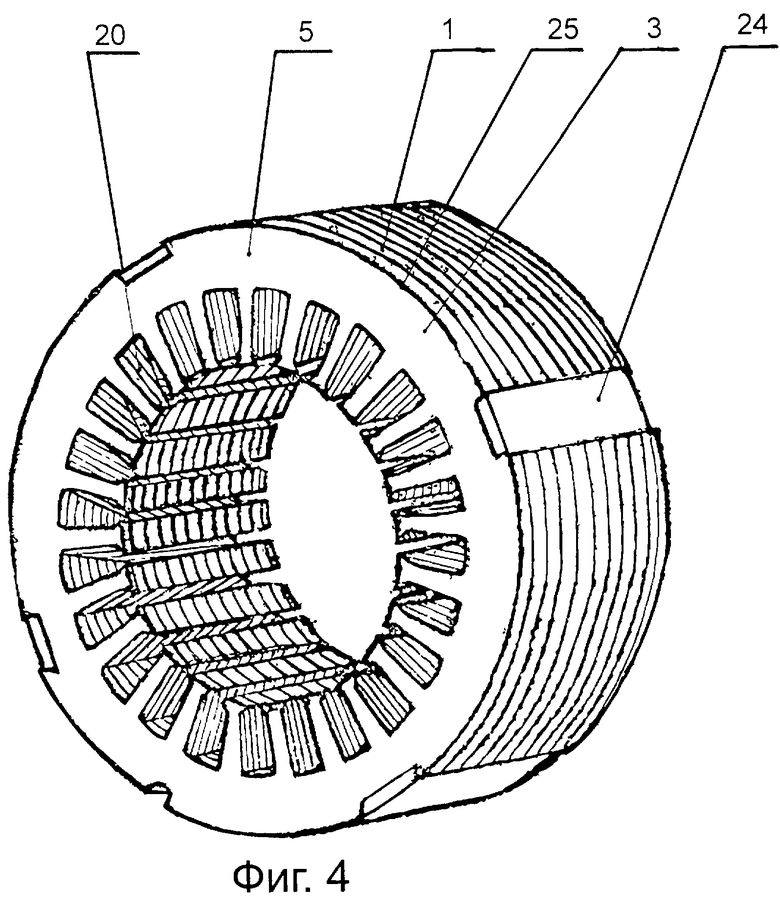

на фиг. 4 - пакет листов статора, в аксонометрии;

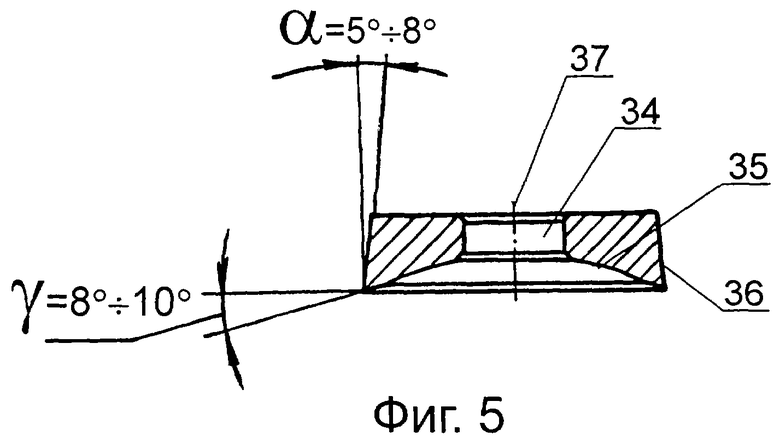

на фиг. 5 - режущий элемент, продольный разрез.

Способ осуществляют следующим образом.

Способ изготовления пакетов 1, 2 листов 3, 4 статора 5 и ротора 6 электрической машины включает вырубание листов 3, 4 требуемого контура 7, 8 методом холодной штамповки из ленты 9 электротехнической стали на многопозиционном штампе 10 с использованием автоматического пресс-комплекса (на чертежах не показано). Вырубание листов 3, 4 производят на пятипозиционном двухрядном штампе 10 последовательными позициями штампа. На первой позиции 11 одновременно на двух рядах вырубают пазы 12 листов 4 ротора 6, центральное отверстие 13 ротора 6 и отверстия 14 под установленные в верхней плите 15 штампа 10 ловители 16 в виде подпружиненных заостренных стержней. Затем подающим устройством пресса (на чертежах не показано) передвигают ленту 9 на вторую позицию 17 штампа 10, на которой производят более точную ориентацию положения ленты 9 относительно вырубаемых элементов, и производят также одновременно на двух рядах обрубание контура 8 листов 4 ротора 6 и вырубленные листы 4 через отверстия 18 в матрице 19 проталкивают в стапелирующие устройства 20. После этого производят перемещение ленты 9 подающим устройством пресса (на чертежах не показано) на третью позицию 21, на которой также сначала ориентируют ее по ловителям 16 и производят вырубание одновременно на двух рядах пазов 22 листов 3 статора 5 и пазов 23 под скрепляющие скобы 24. Затем перемещают ленту 9 на четвертую позицию 25, на которой ленту 9 ориентируют по ловителям 16. Затем ленту 9 перемещают на пятую позицию 26, на которой также сначала ориентируют ленту 9 по ловителям 16, а затем вырубают одновременно на двух рядах листы 3 статора 5 по наружному контуру 7, после чего вырубленные листы 3 статора 5 проталкивают через отверстия 27 в матрице 19 в стапелирующие устройства 28. По мере накопления готовых листов в стапелирующих устройствах 20 и 28 производят их удаление с последующими формированием пакетов 1, 2 листов 3, 4 ротора 6 и статора 5, шихтовкой, прессованием и скреплением пакетов 1, 2.

После скрепления пакетов 2 листов 4 ротора 6 производят заливку обмотки 29 ротора 6 алюминием с образованием короткозамкнутых колец 30, впрессовку в центральное отверстие 13 пакета 2 листов 4 ротора 6 обработанного вала 31, после чего производят шлифовку шеек 32 вала 31 с напрессованным на него ротором 6. Затем производят обработку наружной поверхности 33 пакета 2 листов 4 ротора 6 относительно шлифованных шеек 32 вала 31 путем закрепления ротора 6 в цангах токарного станка (на чертежах не показано) с возможностью поворота, подведения к его наружной поверхности твердосплавного круглого режущего элемента 34 с вогнутой рабочей поверхностью 35, имеющей режущие кромки 36 с передним и задним углами резания и обработки в режиме резания с одновременной подачей режущего элемента 34 вдоль обрабатываемой поверхности 33 при зафиксированном положении режущего элемента 34 относительно его оси 37 и вращении ротора 6. При этом всю поверхность 33 ротора 6 обрабатывают за один рабочий ход режущего элемента 34, а на обратном холостом ходу круглый режущий элемент 34 поворачивают на угол, составляющий 0,3-1,2o

Вначале рулон 38 ленты 9 навешивают на разматывающее устройство 39, после чего ленту 9 пропускают через правильно-подающее приспособление 40 между вращающимися валками 41 для устранения дефектов по плоскосности ленты 9 и подачи ленты 9. Затем ленту 9 пропускают через регулятор 42 компенсирующей петли 43 и механизм подачи 44, обеспечивающий заданный шаг подачи, после чего ленту 9 подают в зону штампа 10.

Могут использовать стапелирующие устройства 20 и 28 в виде четырех направляющих металлических рукавов под каждый ряд вырубаемых листов 3, 4, причем проталкивание производят с обеспечением одинаковой ориентации по форме всех листов в каждом рукаве, а удаление готовых листов производят из каждого рукава в отдельности.

Могут использовать ленту из электротехнической стали толщиной 0,5 мм.

Режущий элемент 34 могут устанавливать с возможностью расположения его оси 37 в режиме резания с наклоном верхнего конца на 2-4o в сторону его подачи.

Могут использовать режущий элемент 34, задний α и передний γ углы заточки которого соответственно составляют 5-8o и 8-10o.

Скорость резания принимают 4-5 м/сек при подаче режущего элемента 34, составляющей 0,5-0,6 мм/об и глубине резания, равной величине снимаемого припуска и составляющей 0,4-0,6 мм.

Более точную ориентацию положения ленты 9 относительно вырубаемых элементов 3, 4 производят с помощью ловителей 16, которые заводят в отверстия 14, образованные в ленте 9.

После вырубки листов 3, 4 по наружному контуру 7, 8 могут осуществлять разрубку отходов 45 ленты 9 ножами и сбор разрубленных отходов в тару.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| Способ получения круглых листов из широкорулонного материала | 1977 |

|

SU685391A1 |

| Поточная линия для изготовления магнитопроводов электрических машин | 1986 |

|

SU1317569A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| Способ последовательной штамповки пластин сердечников электрических машин | 1990 |

|

SU1787622A1 |

| Способ изготовления магнитопровода | 1986 |

|

SU1410200A1 |

| Способ последовательной штамповки и штамп для его осуществления | 1988 |

|

SU1547922A1 |

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1984 |

|

SU1334294A1 |

| Способ изготовления пластин магнитопровода | 1991 |

|

SU1757029A1 |

Использование: при изготовлении пакетов листов статора и ротора электрической машины. Вырубание листов производят на пятипозиционном двухрядном штампе последовательными позициями штампа. На первой позиции одновременно на двух рядах вырубают пазы листов ротора, центральное отверстие ротора и отверстия под ловители в виде подпружиненных заостренных стержней. На второй позиции штампа производят более точную ориентацию положения ленты относительно вырубаемых элементов и производят также одновременно на двух рядах обрубание контура листов ротора. Затем формируют пакеты листов ротора шихтовкой, прессованием и скреплением пакетов. После их скрепления производят заливку обмотки ротора алюминием с образованием короткозамкнутых колец, впрессовку в центральное отверстие пакета обработанного вала. Затем производят обработку наружной поверхности пакета ротора твердосплавным круглым режущим инструментом с вогнутой рабочей поверхностью, имеющей режущие кромки с передним и задним углами резания. Технический результат состоит в повышении производительности при одновременном снижении расхода металла. 6 з. п. ф-лы, 5 ил.

| ОСЬМАКОВ А.А | |||

| Технология изготовления электрических машин | |||

| -M.: Высшая школа, 1980, c.86-88, рис.4.19, 4.20 | |||

| 0 |

|

SU160500A1 | |

| СПОСОБ ВЫРУБКИ | 0 |

|

SU269136A1 |

| Поточная линия для изготовления магнитопроводов электрических машин | 1986 |

|

SU1317569A1 |

| Способ изготовления пластин | 1987 |

|

SU1489894A1 |

| Способ изготовления шихтованных магнитопроводов электрических машин | 1987 |

|

SU1661920A1 |

| Способ изготовления пакетов магнитопроводов из пластин и штамп для его осуществления | 1989 |

|

SU1671390A1 |

| Способ изготовления пластин магнитопровода | 1991 |

|

SU1757029A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| WO 00/13293 A3, 09.03.2000 | |||

| Способ шитья книжных блоков | 1959 |

|

SU133859A1 |

| Способ магнетизирующего обжига пылеобразных железных руд | 1960 |

|

SU136740A1 |

Даты

2001-08-10—Публикация

2000-12-15—Подача