Изобретение относится к области электротехники, а именно к технологиям изготовления сердечника магнитопровода электрической машины, преимущественно асинхронного двигателя.

В части обоих вариантов способа наиболее близким известным техническим решением является способ изготовления сердечника магнитопровода электрической машины, включающий изготовление пакета из листов электротехнической стали с центральным сквозным отверстием и открытыми пазами по периметру, шихтовку пакета, прессование и скрепление скобами, которые формируют путем пригибания ленты радиальным усилием к дну паза и загибания с обоих торцов пакета (см., например, Осьмаков А.А. Технология и оборудование производства электрических машин. - М. : Высшая школа, 1980, с. 103-105, рис. 5.6, с. 92, последняя строка, с. 93, строки 1, 2).

Задачей настоящего изобретения является уменьшение расшихтовки, пакета сердечника магнитопровода электрической машины и повышение тем самым коэффициента полезного действия машины, ее эксплуатационных характеристик и срока службы.

Задача в части первого варианта способа решается за счет того, что в способе изготовления сердечника магнитопровода электрической машины, включающем изготовление пакета из листов электротехнической стали с центральным сквозным отверстием и открытыми пазами по периметру, шихтовку пакета, прессование и скрепление скобами, которые формируют путем пригибания ленты радиальным усилием к дну паза и загибания с обоих торцов пакета, согласно изобретению скобы формируют из ленты шириной h, составляющей 1,04 - 1,05 H, где H - ширина паза, мм, и длиной l = l1 + 2•(l2 - 2 мм), где l1 - высота пакета, мм, l2 - расстояние от наружного контура пакета до дна паза в плане, мм, при этом перед пригибанием ленту деформируют в Λ-образный профиль и заводят в паз пакета сверху вниз, а пригибание к дну паза производят путем раскатывания Λ-образного профиля в пазу, причем количество используемых для пакета скоб выбирают в зависимости от веса пакета.

При этом при изготовлении пакета предварительно могут дозировать количество листов, а перед прессованием пакет устанавливают центральным сквозным отверстием на оправку, размещенную на столе пресса, имеющего верхнюю прижимную плиту, с использованием которой производят прессование пакета по высоте с заданным усилием прессования с одновременным контролем высоты пакета и получением данных о количестве недостающих или избыточных листов, после чего проводят коррекцию количества листов до получения требуемой высоты пакета, а затем производят повторное прессование пакета с заданным усилием прессования, при этом заведение в открытые пазы деформированной в Λ-образный профиль стальной ленты производят путем автоматической подачи двух разматываемых с рулонов лент с одновременным заведением их в соответствующие диаметрально расположенные пазы роликами выпуклой формы скобировочных головок статороскобирующего станка при движении головок сверху вниз, причем раскатывание лент в пазах производят при обратном ходе головок рихтующими роликами, а обрезку лент с двух торцов производят двумя ножами.

При весе пакета до 5 кг могут использовать 4 скобы, а при весе пакета свыше 5 кг - 6 скоб.

Могут использовать ленты из стали толщиной 0,8 мм.

Могут использовать статороскобирующий станок, состоящий из полуавтоматического гидропресса с размотчиками ленты и скобирующими головками, оснастки для скобирования статоров для соответствующего типа электродвигателя и сменную оснастку для скобирования статоров по типам пакетов для различных электродвигателей.

Могут использовать пакеты из листов электротехнической стали с открытыми пазами в виде ласточкина хвоста одного типоразмера для разных по диаметру листов пакетов.

Задача в части второго варианта способа решается за счет того, что в способе изготовления сердечника магнитопровода электрической машины, включающем изготовление пакета из листов электротехнической стали с центральным сквозным отверстием и открытыми пазами по периметру, шихтовку пакета, прессование и скрепление скобами, которые формируют путем пригибания ленты радиальным усилием к дну паза и загибания с обоих торцов пакета, согласно изобретению скобы формируют из ленты шириной h, составляющей 1,04 - 1,05 H, где H - ширина паза, мм, и длиной l = l1 + 2•(l2 - 2 мм), где l1 - высота пакета, мм, l2 - расстояние от наружного контура пакета до дна паза в плане, мм, при этом перед пригибанием ленту деформируют в Λ-образный профиль и заводят в паз пакета сверху вниз, а пригибание к дну паза производят путем раскатывания Λ-образного профиля в пазу, причем количество используемых для пакета скоб выбирают в зависимости от веса пакета, причем при изготовлении пакета предварительно дозируют количество листов, а перед прессованием пакет устанавливают центральным сквозным отверстием на оправку, размещенную на столе пресса, имеющего верхнюю прижимную плиту, с использованием которой производят прессование пакета по высоте с заданным усилием прессования с одновременным контролем высоты пакета и получением данных о количестве недостающих или избыточных листов, после чего проводят коррекцию количества листов до получения требуемой высоты пакета, а затем производят повторное прессование пакета с заданным усилием прессования, при этом заведение в открытые пазы стальной ленты производят путем автоматической подачи двух разматываемых с рулонов лент с одновременным заведением их в соответствующие диаметрально расположенные пазы роликами выпуклой формы скобировочных головок статороскобирующего станка при движении головок сверху вниз, причем раскатывание лент в пазах производят при обратном ходе головок рихтующими роликами, а обрезку лент с двух торцов производят двумя ножами.

При весе пакета до 5 кг могут использовать 4 скобы, а при весе пакета свыше 5 кг - 6 скоб.

Могут использовать ленты из стали толщиной 0,8 мм.

Могут использовать статороскобирующий станок, состоящий из полуавтоматического гидропресса с размотчиками ленты и скобирующими головками, оснастки для скобирования статоров для соответствующего типа электродвигателя и сменную оснастку для скобирования статоров по типам пакетов для различных электродвигателей.

Могут использовать пакеты из листов электротехнической стали с открытыми пазами в виде ласточкина хвоста одного типоразмера для разных по диаметру листов пакетов.

Технический результат, обеспечиваемый приведенной совокупностью признаков, состоит в уменьшении расшихтовки сердечника магнитопровода электрической машины за счет обеспечения жесткой ориентации листов по пазам и требуемой соосности наружного и внутреннего диаметра листов пакета сердечника, что повышает коэффициент полезного действия машины, улучшает эксплуатационные характеристики и продляет срок службы, также значительно уменьшается трудоемкость изготовления, т. к. не требуется предварительное изготовление скоб для крепления статора.

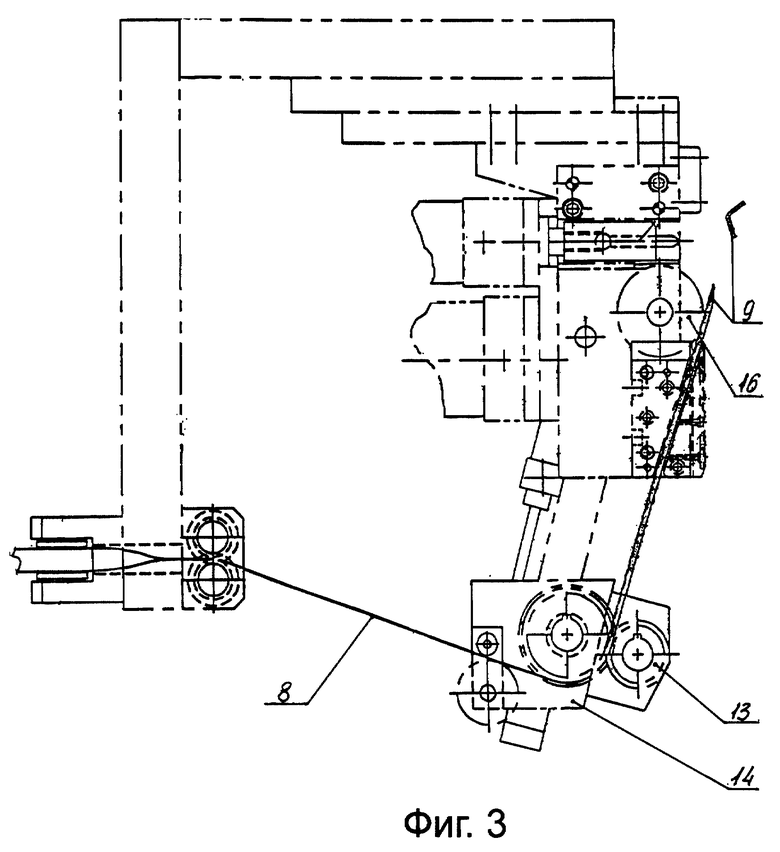

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен лист электротехнической стали, в плане;

на фиг. 2 - полуавтоматический гидропресс статороскобирующего станка, вид сбоку;

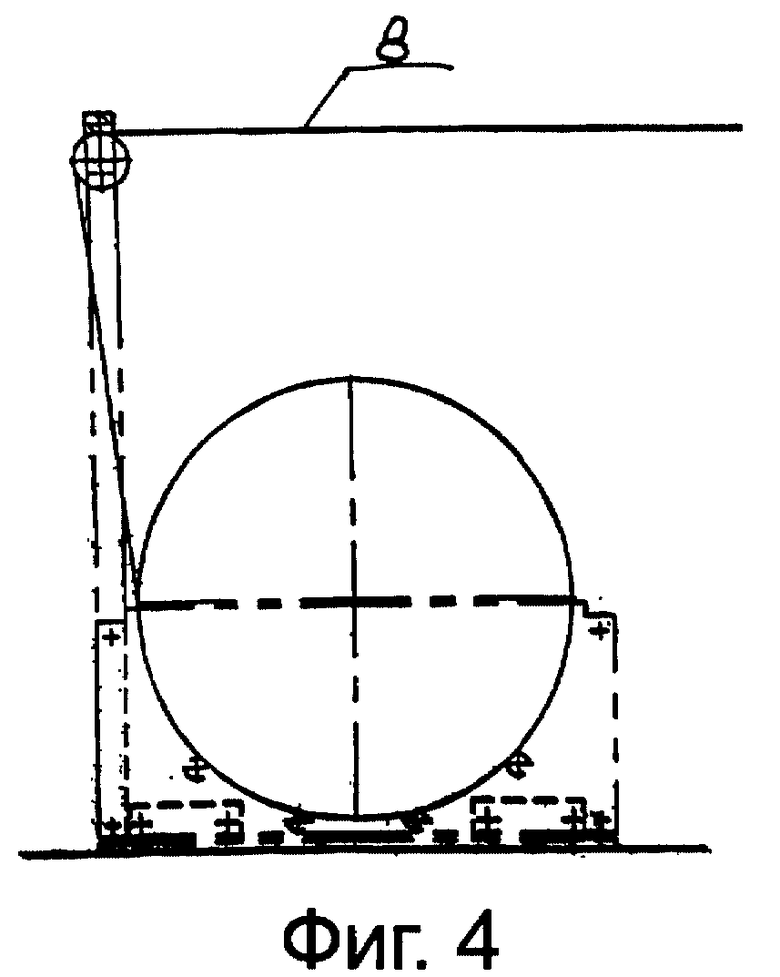

на фиг. 3 - схема проводки скобирующего материала;

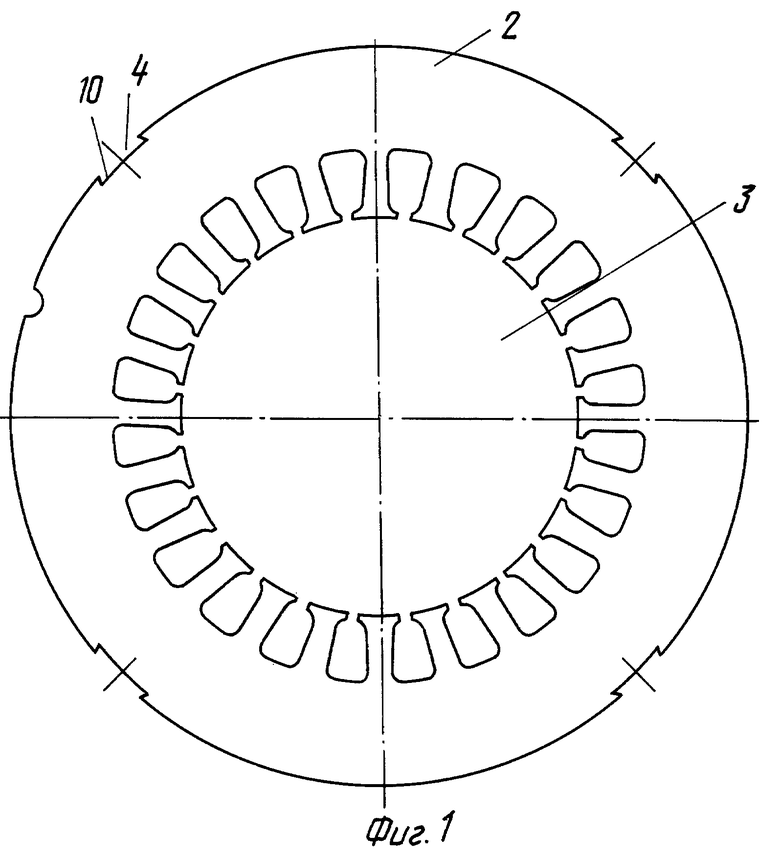

на фиг. 4 - схема укладки скобирующего материала в загрузочное устройство.

Способ по первому варианту осуществляют следующим образом.

Изготавливают пакет 1 из листов 2 электротехнической стали с центральным сквозным отверстием 3 и открытыми пазами 4 по периметру, затем шихтуют пакет 1 листов 2 и подпрессовывают верхней прижимной плитой 5 пресса 6. Далее изготавливают скобы 7 для скрепления пакета 1, причем скобы 7 формируют из ленты 8 шириной h, составляющей 1,04 - 1,05 H, где H - ширина паза, мм, и длиной l = l1 + 2•(l2 - 2 мм), где l1 - высота пакета, мм, l2 - расстояние от наружного контура пакета до дна паза в плане, мм. Ленту 8 деформируют в Λ-образный профиль 9 и заводят в паз 4 пакета 1 сверху вниз. После этого производят пригибание к дну 10 паза 4 профиля 9 путем раскатывания в пазу 4. При этом количество листов 2 предварительно дозируют, а перед прессованием пакет 1 устанавливают центральным сквозным отверстием 3 на оправку 11, размещенную на столе 12 пресса 6, имеющего верхнюю прижимную плиту 5, с использованием которой производят прессование пакета 1 по высоте с заданным усилием прессования и с одновременным контролем высоты пакета 1 и получением данных о количестве недостающих или избыточных листов 2, после чего проводят коррекцию количества листов 2 до получения требуемой высоты пакета 1, а затем производят повторное прессование пакета 1 с заданным усилием прессования, при этом заведение в открытые пазы 4 деформированной в Λ-образный профиль 9 стальной ленты производят путем автоматической подачи двух разматываемых с рулонов лент с одновременной укладкой их в соответствующие диаметрально расположенные пазы 4 роликами выпуклой формы 13 скобировочных головок 14 статороскобирующего станка 15 при движении головок 14 сверху вниз. Раскатывание лент в пазах 4 производят при обратном ходе головок 14 рихтующими роликами 16, а обрезку лент с двух торцов производят двумя ножами (на чертежах не показано).

Причем при весе пакета до 5 кг используют 4 скобы, а при весе пакета свыше 5 кг - 6 скоб. При этом используют ленты из стали толщиной 0,8 мм.

Также для соответствующего типа электродвигателя используют статороскобирующий станок 15, состоящий из полуавтоматического гидропресса с размотчиками ленты и скобирующими головками, оснастки для скобирования статоров и сменную оснастку для скобирования статоров по типам пакетов для различных электродвигателей.

Кроме этого могут использовать пакеты 1 из листов 2 электротехнической стали с открытыми пазами 4 в виде ласточкина хвоста одного типоразмера для разных по диаметру листов пакетов 1.

Способ по второму варианту осуществляется следующим образом.

При изготовлении пакета 1 из листов 2 электротехнической стали с центральным сквозным отверстием 3 и открытыми пазами 4 по периметру шихтуют пакет 1 листов 2 и подпрессовывают верхней прижимной плитой 5 пресса 6. Далее изготавливают скобы 7 для скрепления пакета 1, причем скобы 7 формируют из ленты 8 шириной h, составляющей 1,04 - 1,05 H, где H - ширина паза, мм, и длиной l = l1+ 2 • (l2 - 2 мм), где l1 - высота пакета, мм, l2 - расстояние от наружного контура пакета до дна паза в плане, мм. Ленту 8 деформируют в Λ-образный профиль 9 и заводят в паз 4 пакета 1 сверху вниз. После этого производят пригибание к дну 10 паза 4 путем раскатывания профиля 9 в пазу 4. Количество используемых для пакета 1 скоб 7 выбирают в зависимости от веса пакета 1. При этом количество листов 2 предварительно дозируют, а перед прессованием пакет 1 устанавливают центральным сквозным отверстием 3 на оправку 11, размещенную на столе 12 пресса 6, имеющего верхнюю прижимную плиту 5, с использованием которой производят прессование пакета 1 по высоте с заданным усилием прессования и с одновременным контролем высоты пакета 1 и получением данных о количестве недостающих или избыточных листов 2, после чего проводят коррекцию количества листов 2 до получения требуемой высоты пакета 1, а затем производят повторное прессование пакета 1 с заданным усилием прессования, при этом заведение в открытые пазы 4 деформированной в Λ-образный профиль 9 стальной ленты производят путем автоматической подачи двух разматываемых с рулонов лент с одновременной укладкой их в соответствующие диаметрально расположенные пазы 4 роликами выпуклой формы 13 скобировочных головок 14 статороскобирующего станка 15 при движении головок 14 сверху вниз. Раскатывание лент в пазах 4 производят при обратном ходе головок 14 рихтующими роликами 16, а обрезку лент с двух торцов производят двумя ножами (на чертежах не показано).

Причем при весе пакета до 5 кг используют 4 скобы, а при весе пакета свыше 5 кг - 6 скоб. При этом используют ленты из стали толщиной 0,8 мм.

Также для соответствующего типа электродвигателя используют статороскобирующий станок 15, состоящий из полуавтоматического гидропресса 6 с размотчиками ленты и скобирующими головками, оснастки для скобирования статоров и сменную оснастку для скобирования статоров по типам пакетов 1 для различных электродвигателей.

Кроме этого могут использовать пакеты 1 из листов 2 электротехнической стали с открытыми пазами 4 в виде ласточкина хвоста одного типоразмера для разных по диаметру листов пакетов 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления статора электрической машины с аксиальным магнитным потоком | 2023 |

|

RU2809983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2172051C1 |

| Статор электродвигателя переменного тока | 1989 |

|

SU1746471A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| АСИНХРОННАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА СО СТАТОРОМ И РОТОРОМ ИЗ АМОРФНОЙ СТАЛИ | 2016 |

|

RU2652375C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЕНТИЛЬНО-ИНДУКТОРНОГО ГЕНЕРАТОРА | 2009 |

|

RU2390905C1 |

| Способ изготовления сердечников магнитопроводов электрических машин | 1989 |

|

SU1778875A1 |

| Способ изготовления бесщеточных электродвигателей | 2024 |

|

RU2839741C1 |

Использование: при изготовлении электрической машины. Способ изготовления сердечника магнитопровода электрической машины включает изготовление пакета из листов электротехнической стали с центральным сквозным отверстием и открытыми пазами по периметру, шихтовку пакета, прессование и скрепление скобами. Скобы формируют путем пригибания ленты радиальным усилием к дну паза и загибания с обоих торцов пакета. Перед пригибанием ленту деформируют в Λ-образный профиль и заводят в паз пакета сверху вниз. Пригибание к дну паза производят путем раскатывания Λ-образного профиля в пазу. Перед прессованием пакет устанавливают центральным сквозным отверстием на оправку, размещенную на столе пресса, имеющего верхнюю прижимную плиту, с использованием которой производят прессование пакета с заданным усилием прессования. Заведение в открытые пазы стальной ленты производят путем автоматической подачи двух разматываемых с рулонов лент с одновременным заведением их в соответствующие диаметрально расположенные пазы роликами выпуклой формы скобировочных головок статороскобирующего станка при движении головок сверху вниз. Раскатывание лент в пазах производят при обратном ходе головок рихтующими роликами, а обрезку лент с двух торцов производят двумя ножами. Технический результат состоит в уменьшении расшихтовки сердечника магнитопровода путем обеспечения жесткой ориентации листов по пазам и требуемой соосности наружного и внутреннего диаметров листов пакета сердечника, повышении КПД, улучшении эксплуатационных характеристик, повышении срока службы, уменьшении трудоемкости изготовления, т.к. не требуется предварительное изготовление скоб для крепления статора. 2 с. и 9 з.п.ф-лы, 4 ил.

| ОСЬМАКОВ А.А | |||

| Технология и оборудование производства электрических машин | |||

| - М.: Высшая школа, 1980, с.103-105, рис.5, 6, с.92-93 | |||

| ВИНОГРАДОВ Н.В | |||

| Технология производства электрических машин | |||

| - М.-Л.: ГЭИ, 1954, с.168-169, фиг.4-13 | |||

| Способ сборки статоров электрических машин со сварным кожухом | 1929 |

|

SU28574A1 |

| Устройство для ориентации пластинМАгНиТОпРОВОдОВ элЕКТРичЕСКиХ МАшиН | 1979 |

|

SU838930A2 |

| Способ изготовления магнитопровода статора электрической машины | 1987 |

|

SU1580491A1 |

| US 5023500 A, 11.06.1981 | |||

| СПОСОБ ОБРАБОТКИ НАТУРАЛЬНОГО МЕДА | 2007 |

|

RU2341977C1 |

| СТАЛЬ ДЛЯ ШТАМПОВ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2007 |

|

RU2344193C2 |

Даты

2001-07-27—Публикация

2000-12-15—Подача