Изобретение относится к области нефтехимического синтеза, а именно к технологии окисления кумола кислородосодержащим газом с образованием гидроперекиси кумола, последующее разложение которой в присутствии кислоты приводит к образованию фенола и ацетона.

В ходе последовательности реакций, как показано в формуле (1), происходит синтез фенола и ацетона из бензола и пропилена. Участником данной реакции является кислород и инициатор радикальной реакции, которым обычно выступает образующийся при окислении кумола гидропероксид.

Известно два основных способа получения гидроперекиси кумола (ГПК) окислением кумола.

Первый, так называемый «сухой» способ, в котором осуществляют жидкофазное окисление чистого кумола.

Второй способ получения гидроперекиси кумола окислением кумола, так называемый «мокрый» - водоэмульсионный, в котором окисление осуществляют в трехфазной системе.

Процесс сухого окисления, в котором единственными соединениями, вводимыми в реакционную смесь, являются исходный материал (кумол) и газ окисления, становится все более распространенными.

Настоящее изобретение относится именно к «сухому» способу окисления кумола.

Известен способ получения гидроперекиси кумола путем окисления кислородсодержащим газом (например, воздухом) [JP 2000290249 опубл. 17.10.2000]. Окисление проводят в каскаде реакторов, высоты которых уменьшены по порядку, перенос продуктов окисления осуществляется путем перелива. Высоты переливов реакторов окисления снижаются на 1-2 м, а для перекачки продуктов без использования энергии применяется перепад давления в 0,08-0,2 кг/см2 от предыдущего реактора. Реакцию проводят в присутствии инертного газа, предпочтительно в 5-20 раз больше по объему, чем объем кислородсодержащего газа. Для окисления инертный газ вводят в газовую фазу в верхней части реакционного сосуда, процесс проводят при атмосферном давлении, при необходимости под давлением при температуре 50-100°С.

К недостаткам способа относятся относительно низкая производительность и высокое энергопотребление на перекачку больших объемов газа.

Известен способ окисления кумола с использованием кислородсодержащего газа, который включает подачу кумола и кислородсодержащего газа в первый реактор окисления каскада из 5-8 реакторов [US 8952202 опубл. 10.02.2015]. Кумол подают только в первый реактор, кислородсодержащий газ подают во все реакторы. Подачу осуществляют через нижнюю часть реакторов. Полученную реакционную массу направляют в один из последующих реакторов. В первом реакторе окисление проходит при атмосферном давлении, во втором и последующих при давлении, по меньшей мере, на 0,5 бар выше, чем в первом. В первом реакторе во время процесса поддерживают давление 0,01-3,0 бар, во втором и последующих 1,01-10,0 бар. Реакторы, работающие при повышенном давлении выполнены в виде колонн со встроенными змеевиками для охлаждения реакционной смеси.

Наиболее близким по своей технической сути является способ получения гидропероксида с высокой селективностью путем окисления соответствующего углеводорода с помощью кислородсодержащего газа [JP 2000302752 опубл. 31.01.2000]. Гидропероксид получают окислением соответствующего углеводорода кислородсодержащим газом; углеводород в качестве исходного материала представляет собой, например, парафин, олефин, циклопарафин, арилалкильный углеводород, содержащий вторичный атом углерода. В качестве кислородсодержащего газа обычно используется воздух, но можно использовать кислород или любой смешанный газ из кислорода и азота. Газ подается в газовую фазу над реакционным сосудом окисления. Температура реакции 40-120°С. Процесс проходит в системе реакторов окисления под давлением, их объемы последовательно уменьшаются для уменьшения нагрузки реакции окисления.

К недостаткам известного способа окисления кумола относится большое потребление энергии.

Давление воздуха на входе в реакторы, работающие при повышенном давлении, обеспечивается воздушным компрессором, который работает в адиабатических или близких к адиабатическим условиях, что приводит к чрезмерному потреблению энергии и, следовательно, к высоким расходам энергии на неизбежный нагрев сжатого воздуха. Потребление энергии при этом может составлять от 50 до 70% общей электрической мощности процесса производства фенола и ацетона.

Перед подачей воздуха в реактор окисления, он должен быть охлажден, поскольку его температура после компрессора намного выше температуры реактора окисления. Данный факт приводит к необходимости использования дополнительного теплообменника для обеспечения необходимой температуры сжатого воздуха.

Целью настоящего изобретения является упрощение способа окисления гидроперекиси кумола, снижение энергозатрат на его осуществление.

Указанная цель достигается при осуществлении предлагаемого способа получения гидроперекиси кумола, включающего подачу окислителя в верхнюю часть реактора, взаимодействие кумола с окислителем в реакторе с получением потока продукта реакции, содержащего гидропероксид кумола, при этом часть потока продукта реакции выходящего внизу реактора рециркулируют в верх реактора, давление на выходе из реактора превышает давление на входе в реактор не менее чем на 5%, реакционной поток в реакторе движется вертикально вниз с линейной скоростью превышающей линейную скорость пузырьков газа-окислителя.

Рециркулирующий поток продукта реакции вводят в реакционную среду совместно с окислителем. Рециркуляцию части потока продукта реакции вверх реактора осуществляют с помощью насоса.

В реакционный поток в реакторе можно рециркулировать до 98 масс. % потока продукта реакции.

Потоки реакционной среды и окислителя движутся в реакторе вертикально вниз.

Линейная скорость движения окисляемой жидкости вниз может составлять от 0,2 до 2,0 м/с, предпочтительно от 0,3 до 1,0 м/с, более предпочтительно от 0,4 до 0,8 м/с.

Линейная скорость пузырьков окислителя может составлять от 0,10 до 0,15 м/с относительно реакционного потока, содержащего кумола и ГПК.

В качестве окислителя может быть кислородсодержащий газ, в том числе воздух, смесь кислорода и азота, аргона или других инертных газов, содержащих кислород и, по меньшей мере, один из вышеперечисленных газов.

Подача окислителя в реактор осуществляется при давлении меньшем или равном 200 кПа, предпочтительно меньшем или равным 185 кПа, более предпочтительно меньшем или равным 170 кПа.

Окислитель перед подачей в реактор может быть сжат с использованием циркуляционного насоса.

Для осуществления процесса используется реактор трубчатого типа с теплообменной частью или сосуд, обеспечивающим свободное движение потока реакционной смеси по вертикали сверху вниз и более высокую линейную скорость, чем у пузырьков кислородсодержащего газа, поднимающихся вверх относительно жидкости.

В верхней части реактора расположен вход для окислителя (кислородсодержащего газа) и кумола, верхняя и нижняя части реактора, соединены как минимум одной выносной циркуляционной трубой, рециркуляция части потока продукта снизу вверх осуществляют насосом.

Реакцию углеводорода с окислителем в реакторе проводят при температуре от 75 до 135°С.

Продукт, выходящий из реактора, может включать этилбензол, кумол, гидропероксид кумола, гидропероксид этилбензола или комбинацию, включающую, по меньшей мере, один из вышеуказанных продуктов.

Продукт реакции может быть разделен на поток продукта реакции для получения потока жидкого продукта и поток выхлопного газа.

Было установлено, что перекачивание газа реакции окисления из верхней части реактора в нижнюю часть обеспечивает более эффективное использование давления. Это связано с тем, что обогащенный кислородом газ можно вводить в верхнюю часть реактора при более низком давлении, и в то время как концентрация кислорода уменьшается, давление этого введенного газа постепенно увеличивается при перемещении в нижнюю часть реактора. Эта особенность обеспечивает меньший перепад парциального давления кислорода для реактора по сравнению с обычными реакторами, использующими движение газа вверх. Такой подход данного изобретения, с более низким давлением введенного газа, обогащенного кислородом, обеспечивает улучшенные условия окисления для реактора, а также позволяет экономить энергопотребление благодаря меньшему сжатию воздуха введенного газа, обогащенного кислородом, при более низком давлении.

Известно, что для сжатия воздуха в процессах окисления кумола используют компрессоры, а гидростатическое давление в нижней части реактора окисления может составлять около 300 кПа (3 бар). Эта особенность в сочетании с движением кислородсодержащего газа поступающего снизу в верхнюю часть обычного реактора, приводит к более высокому давлению и более высокой концентрации кислорода в нижней части реактора по сравнению с верхней. Обычно в верхней части реактора отмечается дефицит кислорода, а в нижней части реактора избыток кислорода. Это приводит к необходимости чрезмерного сжатия кислородсодержащего газа при подаче в в нижнюю часть реактора, чтобы обеспечить достаточные условия окисления на более поздних этапах процесса в верхней части реактора.

Применение предлагаемого способа позволяет осуществлять процесс при более низком давлении в реакторе, поскольку газ находится под дополнительным гидростатическим давлением на дне реактора.

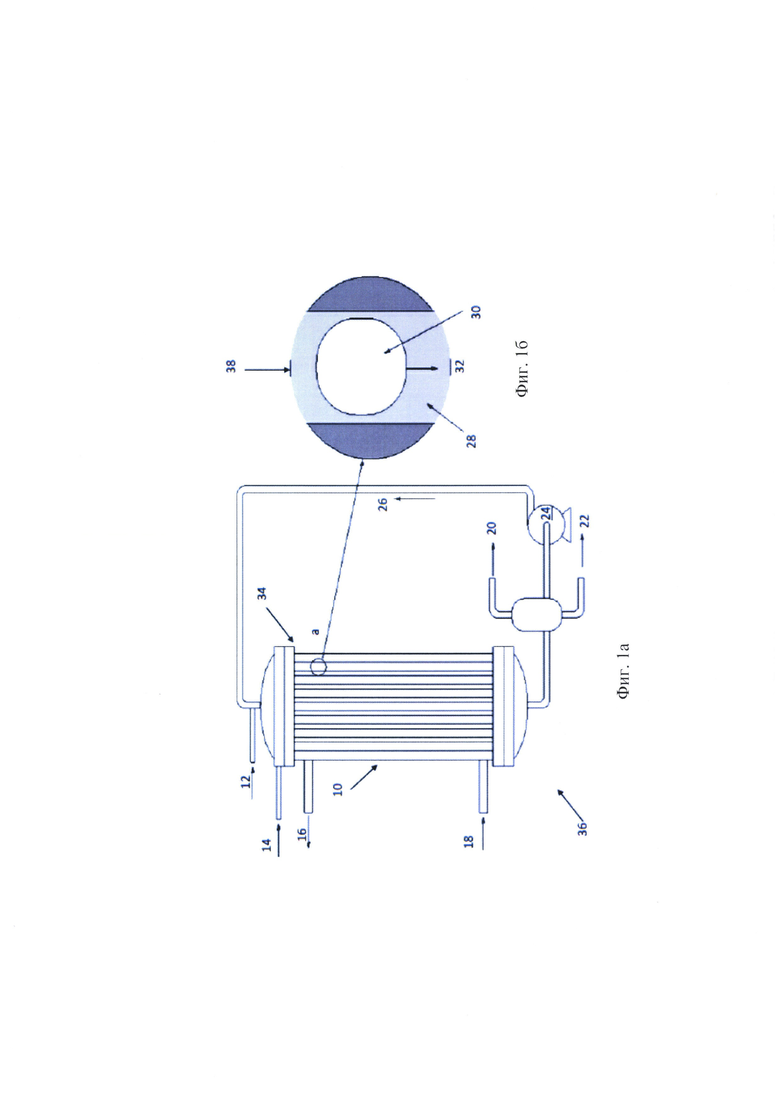

Применение изобретения иллюстрируется фиг. 1а, 1б и 2. Приводимые фигуры не исчерпывают всех вариантов использования изобретения, и возможны иные технологические решения при соблюдении признаков, указанных в пункте 1 формулы изобретения.

На фиг. 1а изображена схема варианта вида трубчатого реактора для окисления с нисходящим потоком, которая включает:

10 - реактор для реакции с участием углеводорода (например, кумола)

12 - линия подачи углеводорода(ов) (например, кумол и/или ГПК)

14 - линия подачи окислителя

18 - линия подачи воды

16 - линия отвода воды

20 - линия отвода отработанных газов

22 - линия выхода жидкого потока процесса

24 - насос

26 - линия циркуляции части потока продукта реакции

Реактор работает следующим образом.

Окислитель подают в реактор окисления 10 по линии окислителя 14 в верхней части 34 реактора окисления 10. Поток подачи 12, включающий углеводород реагирует с окислителем в реакторе 10 с получением потока продукта реакции. Воду подают в реактор 10 по линии воды 18 и удаляют из реактора 10 по линии 16. Поток продукта реакции выходит из нижней части реактора 10. Часть потока продукта реакции может быть разделена для получения потока 20 отработавших газов и потока 22 жидкого продукта. Часть потока продукта реакции может быть рециркулирована в верхнюю часть реактора окисления 10 через рециркулирующий поток 26. Рециркулирующий поток 26 может быть введен в окислитель, который подается из линии окислителя 14 в верхней части, тем самым формируя поток реакционной среды.

На фиг. 1б представлен подробный вид сечения трубного пространства фиг. 1а, который включает:

28 - окисляющаяся жидкость (углеводород)

30 - окислитель

32 - направление движения потока

38 - поток реакционной среды движущийся вниз в реакторе

Окисляющаяся жидкость 28 и окислитель 30 потока 38 реакционной среды движутся вниз в реакторе 10, показано линией 32.

Поток реакционной среды, который включает окисленную жидкость из рециркулирующего потока 26 и/или из потока сырья 12, а так же окислитель из линии 14.

В соответствии со способами, раскрытыми в данном изобретении, сжатие окислителя/воздуха внутри реактора 10 проходит в изотермических условиях.

При перемещении окисляемой жидкости потока 28 реакционной среды 38 вниз по реактору, линейная скорость окисляемой жидкости потока 28 реакционной среды 38 должна превышать изменяющуюся линейную скорость (всплывающих пузырей) окислительного газа 30 относительно окисляемой жидкости 28, обеспечивая тем самым нисходящее движение окислительного газа 30. Одновременно гидростатическое давление окисляемой жидкости 28 реакционной среды потока 38 сжимает окислительный газ 30, тем самым повышая парциальное давление кислорода. В основном более эффективное сжатие газа может быть обеспечено движением пузырьков окислительного газа 30 с окисляемой жидкостью 28. Поскольку во время процесса пузырьки окислительного газа 30 находятся в тесном контакте с окисляемой жидкостью 28, сжатие становится изотермическим, а не адиабатическим, что значительно снижает потребление энергии.

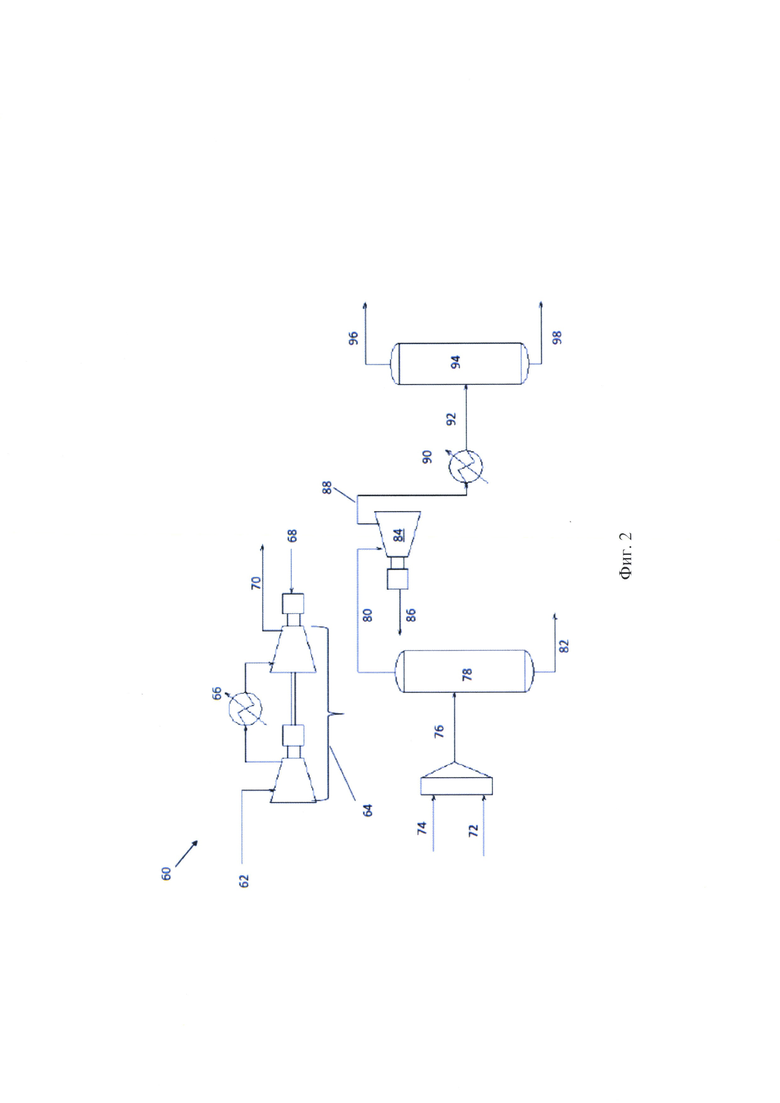

На фиг. 2 показан пример системы 60 потоков, используемой при сжатии окислительного газа.

Поток 62 свежего воздуха сжимается в компрессоре 64 и затем пропускается через промежуточный охладитель 66 для отвода тепла. Поток свежего воздуха 62 потребляет электроэнергию по линии 68 и поставляет сжатый воздух 70 для окисления. Поток отработанного воздуха 72 смешивают с потоком окисленного кумола 74, чтобы получить массовый поток окисления 76. Массовый поток окисления 76 разделяют в колонне 78 на два потока, первый поток 80 и второй поток 82. Первый поток 80 может включать отработанный воздух, насыщенный продуктами окисления, и второй поток 82 может включать жидкую массу окисления. Первый поток 80 может проходить через расширитель 84, который возвращает энергию из первого потока 80 (например, сжатого потока) по линии 86, создавая поток отработанного воздуха 88. Поток отработанного воздуха 88 проходит через охладитель 90, чтобы отвести часть тепла от потока отработанного воздуха 88. Поток холодного отработанного воздуха 92 разделяется в сепараторе 94 на поток 96 отработавших газов и поток 98 конденсата отработанного воздуха. Эта система 60 потоков позволяет оценивать потоки энергии в системе окисления.

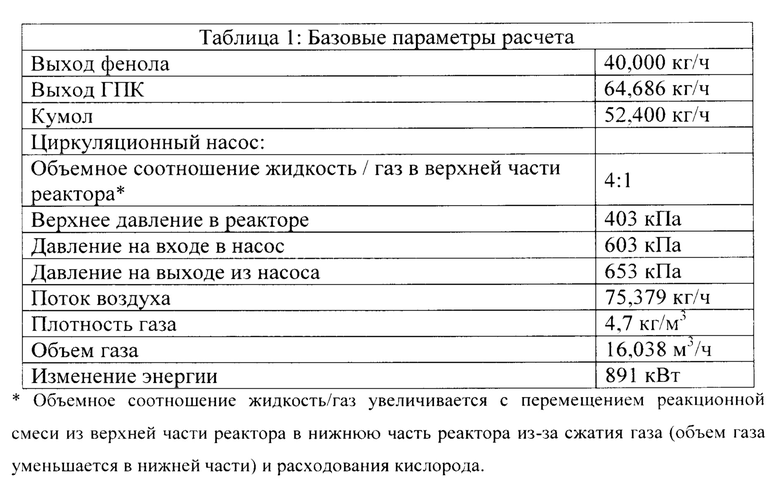

В таблице 2 представлены данные о материальных потоках при моделировании системы окисления кумола (фиг. 2).

В таблице 3 представлены данные о потоках энергии при моделировании системы окисления кумола в соответствие заявленному способу.

В таблице 4 представлены результаты сравнительного примера. Потоки энергии для известного процесса рассчитывают, используя следующие рабочие условия в качестве эталона: воздух для окислителей подают со скоростью 80739 кг/ч, при температуре 93°С и давлении 862 кПа. Выхлопной газ реактора окисления выходит со скоростью 75378 кг/ч, при температуре 97°С и давлении 552 кПа.

Данные в таблицах 3 и 4 предполагают одинаковые параметры выхлопных газов на выходе из реактора.

Подтверждением эффекта снижения потребляемой энергии являются данные таблиц 3 и 4. Потребляемая энергия в системе окисления кумола при использовании заявляемого способа составляет 4130 кВт, в пособе для сравнения 7814 кВт. Рекуперированная энергия в обычном способе составляет 1306 кВт и 2043 кВт в способе, использующем нисходящий поток. Общая используемая электроэнергия 6508 кВт и 2978 кВт соответственно для сравнительного способа и способа по данному изобретению. Согласно данным таблиц 3 и 4, общее потребление электроэнергии системы окисления кумола при использовании предлагаемого способа (2978 кВт) как минимум на 50% меньше, чем общая электроэнергия системы окисления кумола, включающей традиционную конструкцию реактора окисления кумола без нисходящего потока (6508 кВт).

Давление выхлопного газа на выходе из реактора (газ с низким содержанием кислорода) увеличивается по сравнению с давлением на входе, поэтому из выхлопного газа может быть извлечено больше энергии.

При использовании заявленного изобретения происходит упрощение технологической схемы процесса за счет возможного исключения теплообменника, который применяется для охлаждения температуры кислородсодержащего газа после сжатия.

При сжатии кислородсодержащего газа в известных способах используют воздушные компрессоры, которые работают в условиях, близких к адиабатическим. Для обеспечения адиабатическорй эффективности 75% при 170 кПа, кислородсодержащий газ необходимо нагревать до 90°С; и при 185 кПа до 100°С; и при 200 кПа до 110°С в результате чего перед введением в реактор необходимо его охлаждение, что усложняет процесс. Для сжатия кислородсодержащего газа по предлагаемому способу используют циркуляционный насос, при этом рабочие условия близки к изотермическим, охлаждение газа перед вводом в реактор можно исключить.

Кроме того, использование циркуляционного насоса значительно снижает расход потребляемой энергии по сравнению с использованием воздушного компрессора, который работает вблизи адиабатических условий.

Так же преимуществом предлагаемого способа является возможность проведения процесса при более низком давлении, менее 200 кПа. Известные используемые в промышленности реакторы окисления кумола работают при давлении от 200 кПа до 500 кПа в верхней части (выход реактора) и от 400 кПа до 800 кПа в нижней части (вход реактора).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2566504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ КУМОЛА И/ИЛИ ГИДРОПЕРЕКИСИ ВТОРБУТИЛБЕНЗОЛА | 2002 |

|

RU2222527C1 |

| СПОСОБ ДЛЯ ПРОИЗВОДСТВА ПРОПИЛЕНОКСИДА | 2017 |

|

RU2738231C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2014 |

|

RU2565764C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИИ | 1973 |

|

SU382607A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛЬНОГО МОНОМЕРА ОКИСЛИТЕЛЬНЫМ ДЕГИДРИРОВАНИЕМ ЭТИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ CO В КАЧЕСТВЕ МЯГКОГО ОКИСЛИТЕЛЯ | 2009 |

|

RU2446137C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ ОКИСЛЕНИЯ ЖИДКОСТИ ГАЗОМ | 2002 |

|

RU2269376C2 |

| Способ получения фенола | 1989 |

|

SU1839668A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОВ | 2003 |

|

RU2316535C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА КУМОЛА | 1994 |

|

RU2131414C1 |

Изобретение относится к области нефтехимического синтеза, а именно к способу получения гидроперекиси кумола. Способ включает подачу окислителя в верхнюю часть реактора, взаимодействие кумола с окислителем в реакторе с получением потока продукта реакции, отличающийся тем, что часть потока продукта реакции выходящего внизу реактора рециркулируют в верх реактора, давление на выходе из реактора превышает давление на входе в реактор не менее чем на 5%, при этом реакционный поток в реакторе движется вертикально вниз с линейной скоростью, превышающей линейную скорость пузырьков газа-окислителя. Предлагаемый способ позволяет получить целевой продукт с использованием упрощенной технологии. 6 з.п. ф-лы, 3 ил., 4 табл.

1. Способ получения гидроперекиси кумола, включающий подачу окислителя в верхнюю часть реактора, взаимодействие кумола с окислителем в реакторе с получением потока продукта реакции, отличающийся тем, что часть потока продукта реакции, выходящего внизу реактора, рециркулируют в верх реактора, давление на выходе из реактора превышает давление на входе в реактор не менее чем на 5%, при этом реакционной поток в реакторе движется вертикально вниз с линейной скоростью, превышающей линейную скорость пузырьков газа-окислителя.

2. Способ по п. 1, отличающийся тем, что введение рециркулированной части потока продукта реакции в реакционную среду осуществляют совместно с газом-окислителем.

3. Способ по п. 1, отличающийся тем, что рециркуляцию части потока продукта реакции в верхнюю часть реактора из нижней части реактора осуществляют с помощью насоса.

4. Способ по п. 1, отличающийся тем, что потоки реакционной среды и газа-окислителя движутся в реакторе вертикально вниз.

5. Способ по п. 1, отличающийся тем, что линейная скорость движения реакционного жидкого потока вниз может составлять от 0,2 до 2,0 м/с.

6. Способ по п. 1, отличающийся тем, что линейная скорость пузырьков окислителя может составлять от 0,10 до 0,15 м/с относительно реакционного жидкого потока.

7. Способ по п. 1, отличающийся тем, что в реакционный поток в реакторе можно рециркулировать до 98 мас.% потока продукта реакции.

| JP 2000302752 A, 31.10.2000 | |||

| US 20120149942 A1, 14.06.2012 | |||

| JP 2003231674 A, 19.08.2003 | |||

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2566504C1 |

| Москвичев Ю.А | |||

| и др | |||

| Теоретические основы химической технологии: Учебное пособие | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - СПб.: Издательство "Лань", 2016. | |||

Авторы

Даты

2020-12-30—Публикация

2020-03-03—Подача