Изобретение относится к области цветной металлургии и может быть использовано в производстве алюмината магния, пригодного к применению в технологии керамических изделий.

Известен способ получения алюмината магния [авт.св. 1196333 СССР, МКИ C 01 F 7/16. Способ получения алюмината магния для производства керамики. /В. А. Сокол, Д. А. Рохленко, Л. И. Копорова и др., N 3703188/22-02, заявл. 30.12.83; опубл. 07.12.85. Бюл. N 45], основанный на прокаливании смеси сульфатов магния и алюминия в присутствии фторидов металлов. Недостатком этого способа является выделение вредных газообразных отходов при термообработке исходной смеси.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения алюмината магния [авт.св. 1539168 СССР, МКИ C 01 F 7/16. Способ получения алюмината магния. Г.Г. Галимов, В.А. Рябин, Б.И. Дейнеженко и др., N 4381267, заявл. 07.01.88; опубл. 30.01.90. Бюл. N 4], основанный на приготовлении смеси из гидроксокарбоната магния формулы Mg4(OH)2(CO3)3•3H2O и свежеосажденного гидроксида алюминия с продолжительностью старения 0,05-5 суток и прокаливании при 1100-1200oC в течение 2-3 часов. При этом получается алюминат магния с размерами частиц /зерен/ 1-3 мкм, пригодный к использованию в технологии изготовления керамических изделий методом шликерного литья.

Недостатком известного способа является непригодность алюмината магния к применению в изготовлении керамических изделий методами виброформования или прессования исходных заготовок из-за размеров зерен алюмината магния /1-3 мкм/. При обжиге заготовок из такого алюмината магния, изготовленных методами виброформования или прессования, изделия трескаются.

Керамические изделия /особенно крупногабаритные/, изготовленные методом шликерного литья, обладают низкой термостойкостью в агрессивных средах - как правило, трескаются после первого прокаливания.

Значительно большей термостойкостью и коррозионной стойкостью обладают керамические изделия из алюмината магния, изготовленные методами виброформования или прессования.

Цель предлагаемого изобретения - повышение качества конечного продукта путем укрупнения алюмината магния до преимущественных размеров 10-60 мкм для возможности применения его в изготовлении керамических изделий методами виброформования или прессования.

Поставленная цель достигается тем, что смесь гидроксокарбоната магния или гидроксида магния с гидроксидом алюминия прокаливают в присутствии оксида углерода CO с парциальным давлением 0,02-0,2 ат со скоростью нагрева 20-100oC/ч.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ получения алюмината магния отличается тем, что смесь гидроксокарбоната магния или гидроксида магния с гидроксидом алюминия прокаливают в присутствии оксида углерода CO с парциальным давлением 0,02-0,2 ат со скоростью нагрева 20-100oC/ч. Таким образом, заявляемое техническое решение соответствует критерию "новизна". Анализ известных технических решений /аналогов/ позволяет сделать вывод об отсутствии в них признаков, совпадающих с признаками заявляемого способа получения алюмината магния для применения в изготовлении керамических изделий методами виброформирования или прессования, и признать заявляемое решение соответствующим критерию "существенные отличия".

Нагревание смеси гидроксокарбоната магния или гидроксида магния с гидроксидом алюминия в присутствии оксида углерода CO с парциальным давлением 0,02-0,2 ат со скоростью нагрева 20-100oC/ч дало неожиданный эффект. Алюминат магния, полученный таким образом, оказался пригоден к применению в изготовлении керамических изделий методами виброформования или прессования. Это стало возможным благодаря укрупнению зерен за счет рекристаллизации алюмината магния до преимущественных размеров зерен 10-60 мкм.

Керамические изделия изготовленные из этого алюмината магния методами виброформования или прессования получаются без трещин и термостойкими в агрессивных средах.

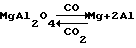

Достигнутый эффект укрупнения зерен объясняется особым характером реакции шпинелеобразования и интенсивной рекристаллизации образующегося алюмината магния. Присутствие оксида углерода CO создает восстановительную атмосферу и на поверхности микрокристалликов алюмината магния, образующегося из оксидов магния и алюминия в момент их возникновения в результате разложения при нагреве исходных гидроксидов. При этом на поверхности образованных кристалликов алюмината магния возникает равновесная реакция .

.

На поверхности кристалликов алюмината магния кратковременно присутствуют атомы металлов магния и алюминия, т.е. в решетке кристалла алюмината магния возникают вакансии анионов кислорода. Последнее ведет к значительной дефектности кристаллов, что приводит к большой подвижности катионов магния и алюминия. В результате этого активно происходит процесс рекристаллизации кристалликов алюмината магния. А именно, количество более крупных /более 10 мкм/ увеличивается за счет уменьшения количества кристалликов меньшего размера /1-3 мкм/.

Для предотвращения снижения активности процесса рекристаллизации и уменьшения размеров зерен менее 10 мкм в прокалочной зоне парциальное давление оксида углерода CO должно быть не менее 0,02 ат и скорость нагрева исходной смеси должна быть не выше 100oC/ч. Нецелесообразно также присутствие оксида углерода CO в прокалочной зоне более 0,2 ат парциального давления и осуществлять нагрев исходной смеси со скоростью менее 20oC/ч, т.к. в этом случае достигается низкая степень шпинелеобразования /менее 80%/ из оксидов магния и алюминия, образующихся при разложении исходных гидроксид-карбонатных соединений. При обжиге заготовок из такого алюмината магния керамические изделия получаются с трещинами за счет присутствия в материале свободных оксидов магния и алюминия.

Для того чтобы получить алюминат магния с преимущественными размерами зерен 10-60 мкм, пригодный к изготовлению керамических изделий методами виброформования и прессования, не рекомендуется прокаливать смесь гидроксокарбоната магния или гидроксида магния с гидроксидом алюминия в присутствии оксида углерода CO с парциальным давлением менее 0,02 ат, нагрев осуществлять со скоростью более 100oC/ч и прокаливать при парциальном давлении оксида углерода CO более 0,2 ат и нагрев осуществлять со скоростью менее 20oC/ч.

Пример 1.

Берут 28 кг /в расчете на MgO/ гидроксокарбоната магния в форме Mg4(OH)2(CO3)3 •3H2O, 72 кг /в расчете на Al2O3/ гидроксида алюминия, смешивают до достижения однородности и прокаливают в присутствии оксида углерода CO с парциальным давлением 0,02 ат со скоростью нагрева 100oC/ч при температуре 1600oC в течение 8 ч. При этом получают 100 кг алюмината магния с преимущественными размерами частиц /зерен/ 10-60 мкм, пригодного к применению в изготовлении керамических изделий без трещин методами виброформования или прессования.

Пример 2.

Берут 28 кг /в расчете на MgO/ свежеосажденного гидроксида магния в форме Mg(OH)2, 72 кг /в расчете на Al2O3/ свежеосажденного гидроксида алюминия, смешивают до достижения однородности и прокаливают в присутствии оксида углерода CO с парциальным давлением 0,1 ат со скоростью нагрева 60oC/ч при температуре 1500oC в течение 3 ч. При этом получают 100 кг алюмината магния с преимущественными размерами зерен 10-60 мкм, пригодного к применению в изготовлении методами виброформования или прессования керамических изделий без трещин.

Пример 3.

Готовят раствор алюмината натрия с каустическим модулем α =Na2O/Al2O3= 1,4, содержащий 72 кг оксида алюминия и смесь растворов хлорида магния и хлорида водорода, содержащую 70 кг MgCl2 и 20,5 кг HCl. Приготовленные растворы смешивают, значение pH доводят до 9±0,5. Соосажденный осадок гидроксидов магния и алюминия отфильтровывают, отмывают, сушат и прокаливают в присутствии оксида углерода CO с парциальным давлением 0,2 ат со скоростью нагрева 20oC/ч при температуре 1250oC в течение 4 ч. При этом получают алюминат магния с преимущественными размерами зерен 10-60 мкм, пригодный к применению в изготовлении методами виброформования или прессования керамических изделий без трещин.

Таким образом, из примеров видно, что предлагаемый способ имеет преимущества. Прокаливание смеси гидроксокарбоната магния или гидроксида магния с гидроксидом алюминия в присутствии оксида углерода CO с парциальным давлением 0,02-0,2 ат со скоростью нагрева 20-100oC/ч позволили получить алюминат магния с преимущественными размерами зерен 10-60 мкм, пригодный по свойствам к применению в изготовлении керамических изделий методами виброформования или прессования. Полученные керамические изделия не имеют трещин и термостойкие при прокаливании в агрессивной среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ИЗ ГИДРОКСОЛЮМИНАТА МАГНИЯ И ГИДРОКСИДА АЛЮМИНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2392225C2 |

| ГИДРАТИРОВАННЫЙ ГИДРОКСОАЛЮМИНАТ ФОРМУЛЫ MgAl(OH)·4HO И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2275331C2 |

| КОМПОЗИЦИЯ ИЗ НЕРАСТВОРИМОГО МАГНИЙСОДЕРЖАЩЕГО СОЕДИНЕНИЯ И ГИДРОКСИДА АЛЮМИНИЯ | 2013 |

|

RU2533720C2 |

| ВЕЩЕСТВО НА ОСНОВЕ ГИДРОКСОАЛЮМИНАТА МАГНИЯ, СОДЕРЖАЩЕЕ СООСАЖДЕННЫЙ ГИДРОКСИД АЛЮМИНИЯ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2359913C1 |

| Способ получения алюмината магния | 1988 |

|

SU1539168A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ГИДРОКСОАЛЮМИНАТА ХЛОРИДА МАГНИЯ, СОДЕРЖАЩАЯ ГИДРОКСИД МАГНИЯ, В КАЧЕСТВЕ ТЕРАПЕВТИЧЕСКОГО ПРЕПАРАТА | 2011 |

|

RU2464227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЭМУЛЬСИОННОГО СЛОЯ | 2004 |

|

RU2272310C2 |

| Способ получения оксида хрома | 1987 |

|

SU1495302A1 |

| Способ приготовления алюминатов щелочноземельных металлов | 2020 |

|

RU2735668C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2517146C2 |

Изобретение относится к области цветной металлургии и может быть использовано в производстве алюмината магния, пригодного к применению в технологии керамических изделий. Способ получения алюмината магния включает смешение гидроксокарбоната магния или гидроксида магния с гидроксидом алюминия и термообработку в присутствии оксида углерода СО с парциальным давлением 0,02-0,2 ат при скорости нагрева 20-100oС/ч. Полученный таким образом алюминат магния по свойствам пригоден к применению в технологии изготовления керамических изделий методами виброформирования или прессования. Изобретение позволяет повысить качество конечного продукта за счет укрупнения зерен алюмината магния.

Способ получения алюмината магния, отличающийся тем, что смесь гидроксокарбоната магния или гидроксида магния с гидроксидом алюминия подвергают термообработке в присутствии оксида углерода с парциальным давлением 0,02-0,2 ати при скорости нагрева смеси 20-100°С/ч.

| Способ получения алюмината магния | 1988 |

|

SU1539168A1 |

| Способ получения алюмомагниевой шпинели для производства керамики | 1983 |

|

SU1196333A1 |

| RU 2004496 С1, 15.12.1993 | |||

| US 3702882 A, 14.11.1972 | |||

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2701701C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДЕЛИ ФУНКЦИОНАЛЬНО-НЕАКТИВНЫХ МАКРОФАГОВ В УСЛОВИЯХ "in vitro" | 2013 |

|

RU2541141C2 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2001-08-10—Публикация

2000-02-07—Подача