Изобретение относится к области резки материалов путем местного нагрева.

Известно большое количество способов и устройств для резки лазерным лучом с использованием вспомогательного газа с применением разнообразных типов сопел для выдува этого газа в область воздействия лазерного луча или в зону его термического влияния.

Общим недостатком таких способов и устройств является:

либо сильное снижение скорости и качества резания и быстрое возрастание лазерной мощности при увеличении толщины разрезаемого материала [Fieret J., Terry M.J., Overview of flow dynamics in gas as sisted laser cutting. Proc. SPIE, vol. 801, 1987, p. 243],

либо невозможность проводить лазерную резку листов с шероховатой или неровной поверхностью [патент ЕР N 0615481, МКИ B 23 K 2/14], когда предусматривается использование в качестве вспомогательного газа кислород и когда основным условием реализации предлагаемого способа подвода газа является плотный контакт сопла с разрезаемой поверхностью для устранения возможности взаимодействия кислорода с атмосферным воздухом.

Из известных способов и предложенных для их реализации устройств подвода вспомогательного газа наиболее близкими по технической сути к предлагаемому ниже способу является изобретение по патенту ФРГ N 4407755, МКИ B 23 K 2/14.

В этом изобретении предлагается осуществлять подвод вспомогательного газа (в том числе воздуха) таким образом, чтобы между соплом и разрезаемой поверхностью имелся бы достаточно большой зазор, позволяющий разрезать неровные и шероховатые поверхности и чтобы над резом вдоль него создавалась бы область повышенного давления, начинающаяся от передней кромки реза и выходящая за пределы луча и зоны его термического влияния в направлении, противоположном направлению резания. При этом сопло для подачи вспомогательного газа имеет вытянутое вдоль реза выходное сечение с размером вдоль реза, равным 0.4 - 0.6 толщины обрабатываемого материала. Предложено два варианта устройств: одиночное сопло (когда лазерный луч проходит через сопло вблизи его передней кромки) и пара зеркально-симметричных сопел, расположенных под углом 15 - 30o к плоскости симметрии реза (когда лазерный луч проходит между соплами).

Недостатком такого способа и предложенных устройств является невозможность получения хорошего качества реза при толщинах разрезаемого материала, превышающих 35 - 40 мм, из-за плохой структуры течения, которая выражается в наличии областей с тормозящим градиентом давления в нижней части реза. Это происходит потому, что входящий в рез газ расширяется в сторону начала реза до давления ниже атмосферного, а затем тормозится перед выходом из реза в атмосферу. Такой характер течения при толщинах разрезаемого материала больших 35 - 40 мм и является причиной неблагоприятного характера изменения давления в нижней части реза, снижающего качество газолазерной резки материалов. К недостаткам устройства для реализации предложенного способа можно также отнести необходимость обеспечения прохода лазерного луча сквозь сопло или создание двух сопел, расположенных под углом друг к другу, чтобы луч мог проходить между ними. Все это не только усложняет конструкцию, но и ухудшает подвод высоконапорного газа к резу.

Задачей данного изобретения является повышение качества резания при толщинах разрезаемого материала, превышающих 40 мм, и получение оптимальных параметров устройства, реализующего предложенный способ.

Техническим результатом данного способа и реализующего его устройства является сдвигание области с тормозящим градиентом давления в нижней части реза за пределы 40 мм по глубине реза или полное его устранение по всей толщине разрезаемого материала.

Указанный технический результат достигается тем, что для резки материалов лазерным лучом используют вспомогательный газ, удаляющий из реза продукты разрушения, когда над резом имеется область повышенного давления, причем согласно изобретению вдуваемый в область повышенного давления газ имеет составляющую скорости, направленную вдоль реза в сторону его фронта.

Указанный технический результат достигается и тем, что в устройстве для резки материалов лазерным лучом используют вспомогательный газ, проходящий через сопло, у которого для создания области повышенного давления над резом выходное сопло расположено параллельно поверхности обрабатываемого материала и вытянуто вдоль направления реза, а в выходном сечении сопла согласно изобретению имеются направляющие перегородки, расположенные под углом 45 - 60o к направлению фронта реза для получения составляющей скорости вспомогательного газа, направленной вдоль реза в сторону его фронта.

В результате этого на поверхности разрезаемого материала над резом образуется вытянутая область повышенного давления, имеющая составляющую скорости по направлению к фронту реза. Длина выходного сечения сопла вдоль реза должна составлять более 0.6 толщины обрабатываемого материала. Это дает возможность увеличить размер области повышенного давления над резом.

Целесообразно сопло располагать позади лазерного луча. Это позволяет упростить конструкцию и повысить эффективность предлагаемого способа.

Предлагаемый способ и устройство для его реализации поясняется следующими чертежами:

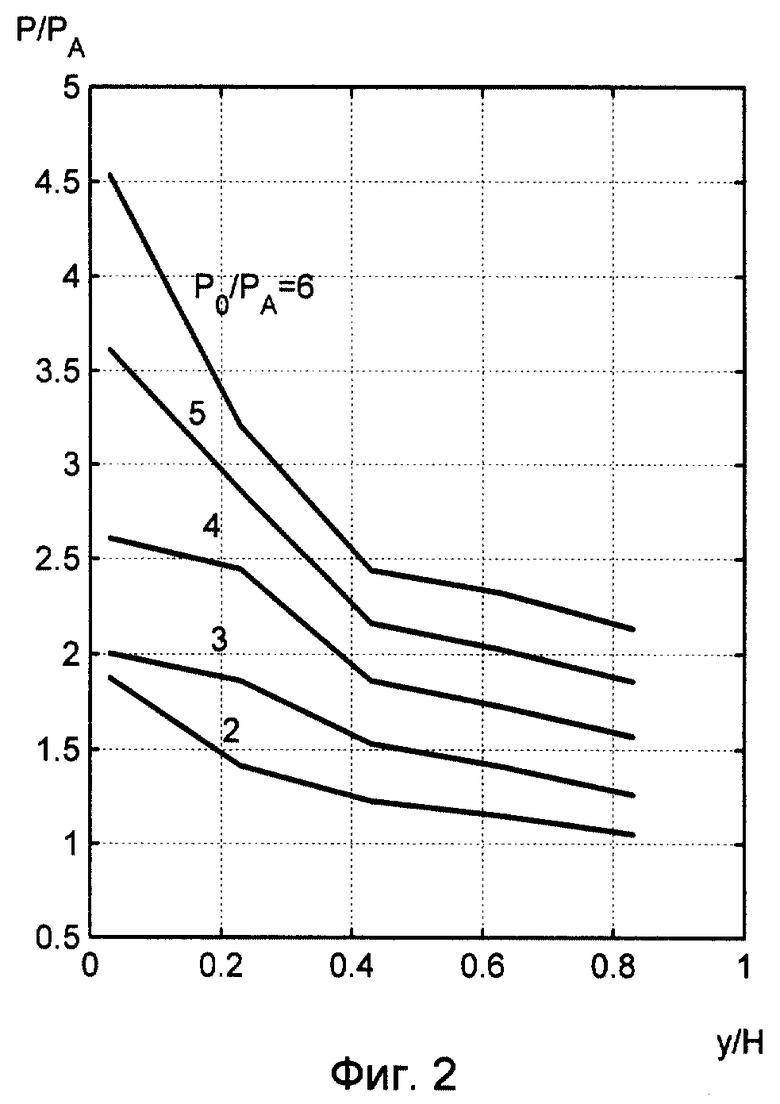

фиг. 1 - схема расположения сопла, лазерного луча и разрезаемого материала;

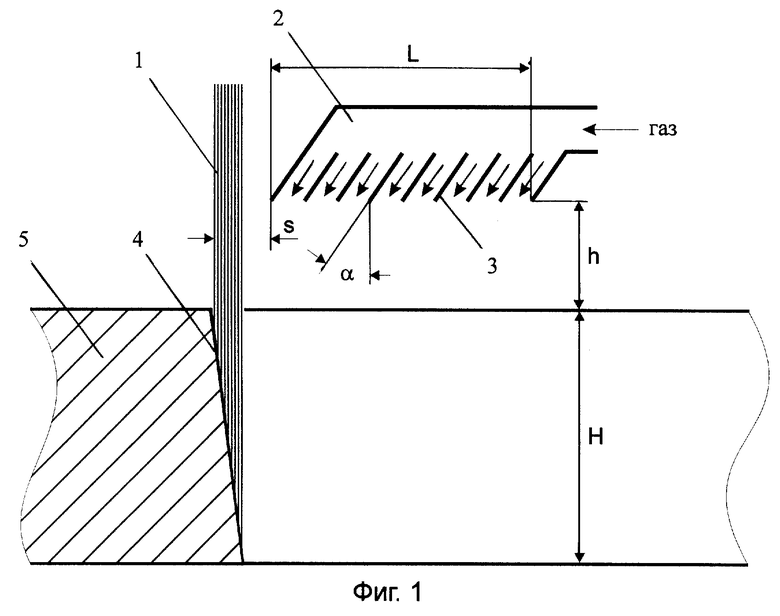

фиг. 2 - пример распределения статического давления по фронту реза.

На фиг. 1 показана схема располагаемого за лазерным лучом (1) сопла (2) с направляющими перегородками (3), обеспечивающими горизонтальную составляющую скорости выдуваемого газа, направленную в сторону фронта реза (4) у разрезаемого листа (5).

Над резом вдоль него создают область повышенного давления от передней кромки реза, вспомогательный газ вдувают в эту область таким образом, чтобы в зоне повышенного давления и во втекаемом в рез из этой зоны газе имелась бы составляющая скорости, направленная в сторону фронта реза. При этом входящий в рез газ прижимается к фронту реза, что препятствует его расширению в сторону начала реза, и ликвидируется область торможения перед выходом газа из реза в атмосферу. Как показали исследования, наличие составляющей скорости, направленной в сторону фронта реза, обеспечивает монотонное ускорение вспомогательного газа в области действия лазерного луча на большую или даже на всю глубину реза (а следовательно, и монотонное падение статического давления, при котором обеспечивается эффективный отвод расплава в виде стекающей вниз пленки).

Для реализации предложенного способа большая ось выходного сечения сопла сориентирована вдоль реза и может быть прямой или иметь постоянную кривизну. Размер ее составляет более 0.6 от толщины разрезаемого материала. Размер малой оси должен превышать поперечный размер луча. Выходное сечение сопла приблизительно параллельно поверхности разрезаемого листа, что обеспечивает торможение струи над резом и создание требуемой области повышенного давления. Направление выдуваемой струи должно составлять угол α =45 - 60o к направлению лазерного луча. Расстояние s от фронта реза до переднего (по направлению резания) края сопла должно быть достаточным для прохода луча лазера и удовлетворять условию s<h•tgα (фиг. 1), где h - расстояние от выходного сечения сопла до поверхности разрезаемого материала.

В сопло подается газ, который истекает из него в сторону обрабатываемого материала для создания области повышенного давления над резом. Благодаря направляющим перегородкам, расположенным под углом 45 - 60o к направлению лазерного луча, истекающий газ отклоняется в сторону фронта реза так, чтобы в создаваемой области повышенного давления он имел составляющую скорости, направленную к фронту реза. Чем больше угол наклона перегородок, тем большая составляющая скорости образуется, как показали эксперименты, при углах наклона не менее 45o способ позволяет обеспечить благоприятное распределение давления на толщине разрезаемого материала более 40 мм. Однако увеличение угла более 60o приводит к тому, что снижается давление в образуемой области повышенного давления газа, что уменьшает эффективность предложенного способа.

Увеличение длины сопла более 0.6 толщины разрезаемого материала увеличивает размер области повышенного давления над резом. Увеличение размеров такой области повышает эффективность предложенного метода.

Истечение газа из сопла под углом создает область повышенного давления не непосредственно под соплом, а несколько смещенную вперед по направлению к фронту реза, что позволяет лазерному лучу проходить впереди сопла. Это упрощает конструкцию, что в свою очередь повышает эффективность предложенного способа.

На фиг. 2 представлены результаты экспериментов по изучению течения в имитаторе реза сжатого воздуха, выдуваемого из сопла, выполненного по фиг. 1 (α = 45°, толщина разрезаемого листа H = 50 мм, длина выходного сечения сопла L = 40 мм, расстояние от фронта реза до переднего края сопла s = 3 мм, ширина сопла 3 мм). На фиг. 2 представлено изменение статического давления на фронте реза по глубине реза - даны зависимости P/PA=f(y/H), где P и PA - соответственно статическое давление на фронте реза на расстоянии y от поверхности разрезаемого листа и атмосферное давление. Зависимости P/PA=f(y/H) приведены для нескольких значений P0/PA, где P0 - полное давление выдуваемого газа. Видно, что статическое давление плавно падает по всей глубине реза, что доказывает эффективность предложенного метода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Энергоэффективное устройство лазерной резки материалов | 2016 |

|

RU2698896C2 |

| Устройство лазерной резки материалов с рекуперацией отводимой тепловой энергии | 2020 |

|

RU2735153C1 |

| СПОСОБ РЕЗКИ ТОЛСТЫХ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2007 |

|

RU2350445C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КИСЛОРОДНО-КОПЬЕВОЙ РЕЗКИ МЕТАЛЛОВ | 2006 |

|

RU2330748C2 |

| Способ резки заготовки, выполненной из магния или магниевого сплава | 2016 |

|

RU2641443C2 |

| СПОСОБ ПОДВОДНОЙ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2020 |

|

RU2751501C1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ | 2011 |

|

RU2466842C1 |

| РОБОТИЗИРОВАННЫЙ ЛАЗЕРНЫЙ КОМПЛЕКС И СПОСОБ ДЕМОНТАЖА МЕТАЛЛОКОНСТРУКЦИЙ АЭС | 2020 |

|

RU2756175C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И ОБРАБОТКИ ПЛАКИРОВАННОГО СТАЛЬНОГО ЛИСТА, ПРОДУКТ, ПОЛУЧАЕМЫЙ ЛАЗЕРНОЙ РЕЗКОЙ И ОБРАБОТКОЙ, СПОСОБ ТЕРМИЧЕСКОЙ РЕЗКИ И ОБРАБОТКИ, ПРОДУКТ, ПОЛУЧАЕМЫЙ ТЕРМИЧЕСКОЙ РЕЗКОЙ И ОБРАБОТКОЙ, СТАЛЬНОЙ ЛИСТ С ПОВЕРХНОСТНОЙ ОБРАБОТКОЙ, СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И ЛАЗЕРНАЯ ОБРАБАТЫВАЮЩАЯ ГОЛОВКА | 2017 |

|

RU2724253C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ЛАЗЕРНЫЙ МОДУЛЬ МЛМ (КОМПЛЕКС) | 2021 |

|

RU2769194C1 |

Изобретение относится к области резки, в частности к способу и устройству для резки материалов лазерным лучом с использованием вспомогательного газа, удаляющего из реза продукты разрушения, и может найти применение в различных отраслях машиностроения. Над разрезаемой поверхностью располагают сопло с зазором, позволяющим разрезать неровные и шероховатые поверхности, и создают над резом область повышенного давления, вдувая в нее вспомогательный газ. Газ вдувают в область повышенного давления с составляющей скорости, направленной вдоль реза в сторону его фронта. В качестве вспомогательного газа используют воздух. Сопло для подачи вспомогательного газа имеет выходное сечение, выполненное вытянутым вдоль направления фронта реза. Выходное сечение сопла снабжено направляющими перегородками, расположенными под углом 45 - 60o к направлению фронта реза для получения составляющей скорости вспомогательного газа, направленной вдоль реза в сторону его фронта. Это позволяет лазерному лучу проходить впереди сопла, что упрощает конструкцию устройства. Кроме того, выходное сечение сопла может быть выполнено с длиной вдоль реза более 0,6 толщины обрабатываемого материала, а сопло можно располагать позади лазерного луча. За счет сдвигания области с тормозящим градиентом давления в нижней части реза за пределы 40 мм по глубине реза или полного его устранения по всей толщине разрезаемого материала повышается качество резания материалов толщиной более 40 мм. 2 с. и 3 з.п.ф-лы, 2 ил.

| DE 4407755 F1, 14.09.1995 | |||

| 0 |

|

SU285742A1 | |

| DE 3037981, 04.06.1981 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2001-08-20—Публикация

1999-06-29—Подача