Изобретение относится к области станкостроения, в частности к устройствам для абразивной обработки поверхностей изделий, преимущественно из камня.

Известна головка тангенциальная шлифовальная (см. Заявка EP N 649706 A1, М. кл.7 B 24 B 41/047, опубл. 26.04.95 г. Изобретения стран мира N 8, 1997), содержащая самоустанавливающийся корпус, установленный на шпинделе, с равнорасположенными между собой, имеющими возможность взаимно противоположного качания смежных в каждой паре валами, оси которых пересекаются в одной точке, с закрепленными на них шлифовальными брусками, обрабатывающие поверхности которых установлены в одной плоскости, а привод качания валов представляет собой качающуюся шайбу, взаимодействующую с двумя незамкнутыми цепями зубчатых колес, смонтированных на качающихся валах.

Недостатком такой головки является то, что вследствие качания шайбы по синусоидальному закону угловая скорость качания валов со шлифовальными брусками неравномерна, что приводит к неравномерному износу этих брусков, неравномерному их затачиванию, а значит заметно снизится качество и производительность обработки.

В основу изобретения поставлена задача такого усовершенствования конструкции головки тангенциальной шлифовальной, при котором за счет изменения конструкции кинематических элементов, предназначенных для передачи движения с копира на валы и изменения их взаиморасположения и связей с другими элементами конструкции, обеспечивается уравновешивание системы, устранение зазоров между ее элементами и непостоянства контакта и, как следствие, повышение надежности и долговечности устройства, а также улучшение качества и повышение производительности обработки.

Эта задача на дату подачи настоящей заявки может быть решена двумя вариантами головки тангенциальной шлифовальной. Для решения этой задачи согласно первому варианту в головке тангенциальной шлифовальной, содержащей корпус, установленный на шпинделе и имеющей равнорасположенные между собой и под углом к оси корпуса валы с пересекающимися в одной точке осями и с закрепленными на них шлифовальными брусками, обрабатывающие поверхности которых установлены в одной плоскости, при этом смежные в каждой паре валы установлены с возможностью взаимно противоположного качания с помощью привода качания валов, согласно изобретению привод качания валов выполнен в виде копира, кинематически связанного с приводом его вращения и с зубчатыми коническими колесами, смонтированными на валах, а корпус на шпинделе установлен с помощью шаровой пары, центр которой размещен на оси шпинделя и продольной оси корпуса, при этом точка пересечения осей валов и точка пересечения образующих поверхностей, которыми контактируют зубчатые конические колеса, расположены в центре шаровой поры.

Кроме того, кинематическая связь копира с каждым из упомянутых зубчатых конических колес выполнена в виде соосно установленного с копиром центрального конического зубчатого колеса с расположенным на нем двуплечим коромыслом, взаимодействующим с копиром, причем центральное коническое колесо зацеплено через одно с упомянутыми коническими зубчатыми колесами, образующими между собой замкнутую кинематическую цепь; кинематическая связь копира с каждым из упомянутых зубчатых конических колес выполнена в виде двух соосно установленных с копиром центральных конических колес с размещенным на каждом из них двуплечим коромыслом, взаимодействующим с копиром, при этом зубчатые конические колеса разомкнуты между собой, копир выполнен с конической рабочей поверхностью, а его ось совмещена с продольной осью корпуса, при этом кинематическая связь копира с каждым из упомянутых зубчатых конических колес выполнена в виде конических роликов, смонтированных на зубчатом коническом колесе через одно зубчатое колесо и взаимодействующих с конической рабочей поверхностью копира, причем зубчатые конические колеса образуют между собой замкнутую кинематическую цепь.

Согласно второму варианту в головке тангенциальной шлифовальной, содержащей корпус, установленный на шпинделе и имеющий расположенные между собой и под углом к оси корпуса валы с пересекающимися в одной точке осями и с закрепленными на них шлифовальными брусками, обрабатывающие поверхности которых установлены в одной плоскости, при этом смежные в каждой паре валы установлены с возможностью взаимно противоположного качания с помощью привода качания валов, согласно изобретению привод качания валов выполнен в виде копира, кинематически связанного с приводом его вращения и с валами, а корпус на шпинделе установлен с помощью шаровой пары, центр которой размещен на оси шпинделя и продольной оси корпуса, при этом кинематическая связь копира выполнены в виде смонтированных на них двуплечих рычагов, несущих на своих плечах конические ролики, на которых свободно размещены тела качения, контактирующие с рабочей поверхностью копира, ось вращения которого совмещена с продольной осью корпуса, причем точка пересечения осей валов и точка пересечения образующих поверхностей, по которым контактируют копир, тела качения и конические ролики, расположены в центре шаровой пары.

Возможность достижения новых технических результатов, приведенных выше, путем реализации обеих заявляемых совокупностей признаков состоит в следующем. Так как оси валов пересекаются в одной точке, центре шаровой пары, которая лежит на оси шпинделя и продольной оси корпуса, то они в совокупности представляют собой геометрическую систему, подчиняющуюся законам сферических координат с центром сферы, расположенным в центре шаровой пары.

В свою очередь в зацеплении конических зубчатых колес, расположенных на валах, контакт их зубьев осуществляется по образующим, которые также пересекаются в центре сферы (шаровой пары) и таким образом кинематические связи конических зубчатых колес являются внутренними связями, также подчиняющимися сферической системе координат.

Следовательно, при накладывании внутри этой сферической системы дополнительных кинематических связей они должны принадлежать и подчиняться законам этой системы сферических координат. Таким образом с введением центрального конического колеса, зацепленного через одно с упомянутыми зубчатыми колесами валов, сферическая система не нарушается, независимо от оси, на которой она размещена (на оси шпинделя или на оси корпуса), так как все образующие поверхностей зубьев профилируются так, что они пересекаются в вершине конуса колеса, т.е. в центре шаровой пары.

Из вышесказанного следует, что если вместо зубчатых конических колес использовать рычажную систему, то рычаги должны принадлежать вышеуказанной сферической системе.

В предлагаемом изобретении оси роликов конических колес, оси роликов двуплечих рычагов, размещенных на валах, являются некоторыми образующими конусов с вершиной в центре шаровой пары (центре сферы), что, как было выше сказано, не нарушает систему сферических координат.

Если теперь на осях разместить конические ролики, а на два соседних конических ролика уложить свободно тела качения, образующие которых пересекаются в центре сферы, то сферическая система также не нарушается. Система не нарушится и в том случае, если рабочая поверхность копира, располагаемого на оси корпуса, будет касательной к поверхностям конических роликов, или тел качения, т.к. ее образующие пересекутся в центре сферы. Совокупность связей внутри единой сферической системы, которую образуют кинематические элементы головки тангенциальной шлифовальной, таким образом не могут нарушиться при самоустановке корпуса вокруг центра шаровой пары и таким образом обеспечивается постоянство контакта всех входящих и подвижных частей головки, участвующих в передаче движения от копира, задающего закон движения, до брусков, обрабатывающих плоскости. Это в свою очередь гарантирует безударную, плавную работу головки и брусков, повышающих точность и качество обработки.

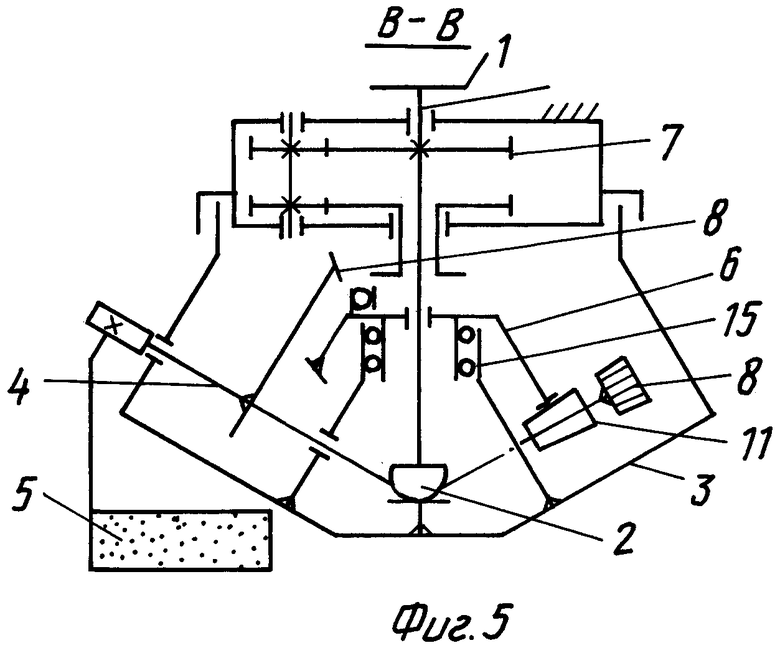

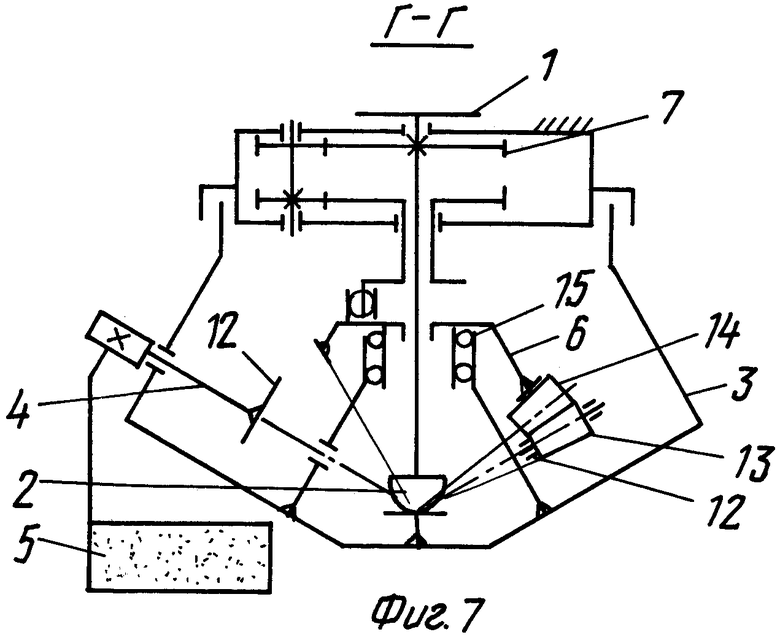

На чертежах представлены два варианта заявляемого устройства (по пп. 1 - 4 формулы изобретения на фиг. 1 - 6, по п. 5 формулы изобретения - на фиг. 7 - 8), при этом:

на фиг. 1 - продольный разрез А-А кинематической схемы на фиг. 2;

на фиг. 2 - то же, вид сверху, привод условно не показан;

на фиг. 3 - продольный разрез Б-Б кинематической схемы на фиг. 4;

на фиг. 4 - то же, вид сверху, привод условно не показан;

на фиг. 5 - продольный разрез В-В кинематической схемы на фиг.6;

на фиг. 6 - то же, вид сверху, привод условно не показан;

на фиг. 7 - продольный разрез Г-Г кинематической схемы на фиг. 8;

на фиг. 8 - то же, вид сверху, привод условно не показан.

Головка тангенциальная шлифовальная (фиг. 1-8) состоит из установленного на шпинделе 1 с помощью шаровой пары 2, центр которой размещен на оси шпинделя 1, корпуса 3 с равномерно расположенными между собой в окружном направлении и под углом к продольной оси корпуса 3 качающимися валами 4, имеющими возможность взаимно противоположного качания смежных в каждой паре валов 4, оси которых пересекаются в одной точке, совпадающей с центром шаровой пары 2, с закрепленными на них шлифовальными брусками 5, привод качания валов 4 состоит из копира 6 и привода его вращения 7, например редуктора, связанного с копиром 6 жестко (фиг. 1, 3) или поводком (фиг. 5, 7), а рабочая поверхность копира 6 взаимодействует с кинематическими элементами, предназначенными для передачи движения с копира 6 на валы 4, которые по варианту (фиг. 1 - 6) выполнены в виде зацепленных между собой зубчатых конических колес 8, смонтированных на валах 4 и образующих замкнутую кинематическую цепь (фиг. 2, 6) или незамкнутую (фиг. 4).

Кинематическая связь каждого из упомянутых конических зубчатых колес 8 с копиром 6 выполнена в виде соосного с копиром 6 центрального конического колеса 9 (фиг. 1, 2) с расположенным на нем, взаимодействующим с копиром 6 двуплечим коромыслом 10, причем центральное коническое колесо 9 зацеплено через одно с упомянутыми коническими зубчатыми колесами 8, образующими замкнутую кинематическую цепь между собой.

Возможен вариант кинематической связи каждого из упомянутых зубчатых конических колес 8 с копиром 6 в виде двух соосно с копиром 6 установленных колес 9 (фиг. 3, 4) с размещенными на каждом из них двуплечими коромыслами 10, взаимодействующими с копиром 6, а упомянутые зубчатые колеса 8 разомкнуты между собой. Возможен также вариант кинематической связи каждого из упомянутых зубчатых конических колес 8 с копиром 6, выполненной в виде копира 6 с конической рабочей поверхностью, ось которого совмещена с продольной осью корпуса 3, причем коническая рабочая поверхность копира 6 взаимодействует с образующими замкнутую кинематическую цепь между собой зубчатыми коническими колесами 8 посредством смонтированных на них через одно зубчатое коническое колесо 8 конических роликов 11.

Кинематические элементы, предназначенные для передачи движения с копира 6 на валы 4 (фиг. 7 - 8), могут быть также выполнены в виде смонтированных на валах 4 двуплечих рычагов 12, несущих на своих плечах конические ролики 13, на которых размещены свободно тела качения 14 (конические ролики или шары), контактирующие с рабочей поверхностью копира 6, образующие которой пересекаются в центре шаровой пары 2, при этом ось вращения копира 6 совмещена с продольной осью корпуса 3. Копир 6 закреплен на корпусе 3 с помощью опор вращения 15.

Головка тангенциальная шлифовальная работает следующим образом.

Головка подсоединяется к шпинделю станка модели LM 600, имеющему осевую и поперечную подачу, шпинделем 1, при этом корпус редуктора, использованного в качестве привода вращения 7 копира 6, предотвращен от вращения (фиг. 1-8).

Шпиндель главного движения станка передает вращательное движение шпинделю 1, а также осевую и поперечную подачи.

Через шаровую пару 2 с поводком (на чертежах условно и схематически показана как сферическая муфта) вращение передается корпусу 3, вместе с которым вращаются остальные кинематические элементы, смонтированные в корпусе 3; валы 4 с брусками 5, конические зубчатые колеса 8 на валах 4, и центральное коническое зубчатое колесо (колеса) 9 с двуплечим коромыслом (коромыслами) 10. Привод вращения 7 придает угловую скорость копиру 6, отличающуюся от угловой скорости шпинделя 1 и таким образом копир 6 в относительном движении вращается относительно корпуса 3 со смонтированными в нем упомянутыми выше кинематическими элементами (см. фиг. 1 - 4).

Копир 6 в относительном вращении по заданному закону движения передает качательно-вращательное перемещение центральному коническому зубчатому колесу (колесам) 9 через двуплечее коромысло 10, посаженное на центральном коническом колесе (колесах) 9 посредством вращательной пары.

От центрального конического колеса (колес) 9 качательно-вращательное движение передается на конические зубчатые колеса 8, с которыми они зацеплены, и тем самым на валы 4 с брусками 5.

В случае, когда центральное коническое зубчатое колесо 9 одно (см. фиг. 1, 2), качательное движение с конических зубчатых колес 8, зацепленных с коническим зубчатым колесом 9, передается по замкнутой кинематической цепи на конические зубчатые колеса 8, не имеющие зацепления с центральным коническим зубчатым колесом 9.

В случае, когда центральных конических зубчатых колес 9 два (см. фиг. 3, 4), движение конические зубчатые колеса 8 получают непосредственно от центрального конического зубчатого колеса 9, того, с которым они зацеплены.

В случае, когда качательное движение на валы 4 (см. фиг. 5, 6) передается от копира 6, создающего качательное движение и посаженного с помощью опор вращения 15 соосно с продольной осью корпуса 3 и имеющего коническую рабочую поверхность, копир 6 воздействует на конические ролики 11, а через них - на одни конические зубчатые колеса 8, на которых смонтированы на осях, пересекающихся в центре шаровой пары 2, конические ролики 11, и по замкнутой кинематической цепи - на другие конические зубчатые колеса 8, сидящие на валах 4 с брусками 5.

В случае, когда вместо конических зубчатых колес 8 (см. фиг. 7, 8) на валы 4 с брусками 5 посажены двуплечие рычаги 12, качательное движение от копира 6, создающего качательное движение по заданному закону, посаженного с помощью опор вращения 15 соосно с продольной осью корпуса 3 и имеющего коническую рабочую поверхность, передается на размещенные свободно тела качения 14, имеющие образующие, пересекающиеся в центре шаровой пары 2.

Тела качения 14 одновременно воздействуют на два конических ролика 13, посаженных на оси, пересекающиеся в центре шаровой пары 2 и размещенные на двух плечах двух смежных двуплечих рычагов 12, и передают качательное движение на двуплечие рычаги 12.

Таким образом при вращении шпинделя 1 и при наличии осевой и продольной подачи бруски 5, получая качательное движение относительно осей валов 4 и одновременно вращательное движение вместе с корпусом 3, производят обработку плоскости обрабатываемого изделия. Причем качание смежных брусков 5 происходит в двух противоположных направлениях во всех вариантах головки.

При этом, когда происходит приработка новых брусков 5, когда обрабатываемая поверхность неперпендикулярна оси шпинделя 1 головки тангенциальной шлифовальной, происходит непрерывный во вращении перекос продольной оси корпуса 3 относительно обрабатываемой поверхности и оси шпинделя 1 вокруг единой точки (центре шаровой пары 2).

А благодаря кинематическим связям по сфероконическим поверхностям сферической системы с центром в центре шаровой пары 2 закон движения брусков 5, а также передача движения от копира 6, не нарушается в процессе работы, обеспечивая плавность, безударность работы механизма головки, что в свою очередь повышает надежность, долговечность устройства, качество обработки и производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ | 1996 |

|

RU2120847C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2168032C2 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| ТОРЦЕВАЯ ПОВОДКОВАЯ ГОЛОВКА ДЛЯ ВАЛОВ | 1992 |

|

RU2011479C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Устройство для копирной расточки фасонных отверстий | 1981 |

|

SU965621A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

| ВАЛКОВАЯ (РОЛИКОВАЯ) ПОДАЧА ЗАГОТОВОК В ЗОНУ ОБРАБОТКИ | 1998 |

|

RU2158647C2 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

Изобретение относится к станкостроению и может быть использовано для абразивной обработки поверхностей изделий, преимущественно из камня. Головка тангенциальная шлифовальная содержит корпус, установленный на шпинделе с помощью шаровой пары, центр которой размещен на оси шпинделя и продольной оси корпуса. В корпусе равнорасположены между собой и под углом к его оси валы, смежные из которых в каждой паре имеют возможность взаимно противоположного качания. Оси валов пересекаются в одной точке - центре шаровой пары. На валах закреплены шлифовальные бруски. Валам сообщают качание посредством копира с приводом его вращения, кинематически связанного с валами. Кинематическая связь в первом варианте выполнена в виде зубчатых конических передач, точка пересечения образующих поверхностей которых совпадает с центром шаровой пары. По второму варианту кинематическая связь копира с валами выполнена в виде смонтированных на них двуплечих рычагов, несущих на своих плечах конические ролики. На последних размещены свободно тела качения, контактирующие с рабочей поверхностью копира, образующие которой пересекаются в центре шаровой пары. Такая конструкция обеспечивает уравновешивание системы, устранение зазоров между ее элементами и неравномерности контакта, повышение надежности и долговечности устройства, улучшение качества и производительности обработки. 2 с. и 3 з.п. ф-лы, 8 ил.

| Способ получения 1-аминоантрахинона | 1976 |

|

SU649706A1 |

| Тестоделительная машина | 1972 |

|

SU448847A1 |

| Устройство для очеса льна | 1980 |

|

SU888848A1 |

| Планетарная шлифовальная головка | 1979 |

|

SU810450A1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА К СТАНКУ ДЛЯ ШЛИФОВАНИЯ КАМНЯВП ТБи .UHLРШ | 1972 |

|

SU421475A1 |

Авторы

Даты

2001-08-20—Публикация

1999-03-12—Подача