Изобретение относится к станкостроению и может быть использовано при тонкой расточке точных фасонных отверстий.

По основному авт.св. № 738780 . известны устройства для копирной расточки фасонных отверстий, например, к алмазно-расточному станку, содержащие салазки для обрабатываемой детали, размещенную в шпиндельной головке станка вращающуюся оправку с упругим резцедержателем, связанньм посредством упора с подвижным вдоль оси обрабатываемого отверстия, копиром, привод копира, выполненный в виде двуплечего рычага, приводимого от силового органа, например, гидрЬцилиндра, ограничители поворота двуплечего рьачага.в обе стороны, размещенную на салазках копирную линейку для контакта с одним плечом рычага, который выполнен Г-образным, причем, гидроцилинд р установлен между осью поворота двуплечего рычага и другим плечом последнего, копи{ ная линейка выполнена из отдельных элементов, имеющих возможность установочных перемеще ний, а упругий,резцедержатель со-, держит дополнительный упор для вза.имодействия с корпусом вращающейся оправки 1.

Недостатком известных устройств является размещение копирной линейки на салазках, несущих обрабатываемую деталь, что приводит к повышенному износу направляющих и скачкообразной рабочей подаче, и отсутствие компенсации износа резца.

10

Цель изобретения - повышение точности и расширение технологических возможностей.

Поставленная цель достигается тем, что устройств.о снабжено шаговым

15 электродвигателем и дополнительными салазками, жестко связанными в продольном направлении с основными, а плечо Г-образного рычага, взаимодействующее с копирной линейкой,

20 снабжено винтом, установленным с возможностью контактирования одним концом с ротором шагового электродвигателя, а другим - с копирной линейкой..

25

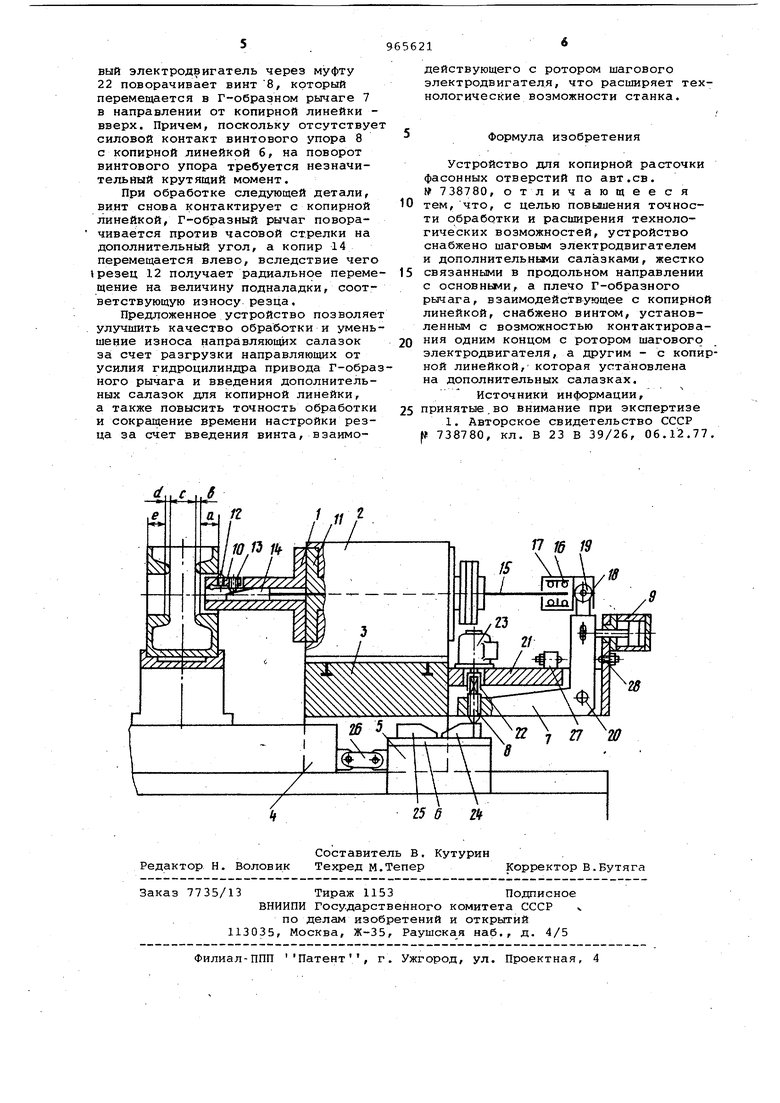

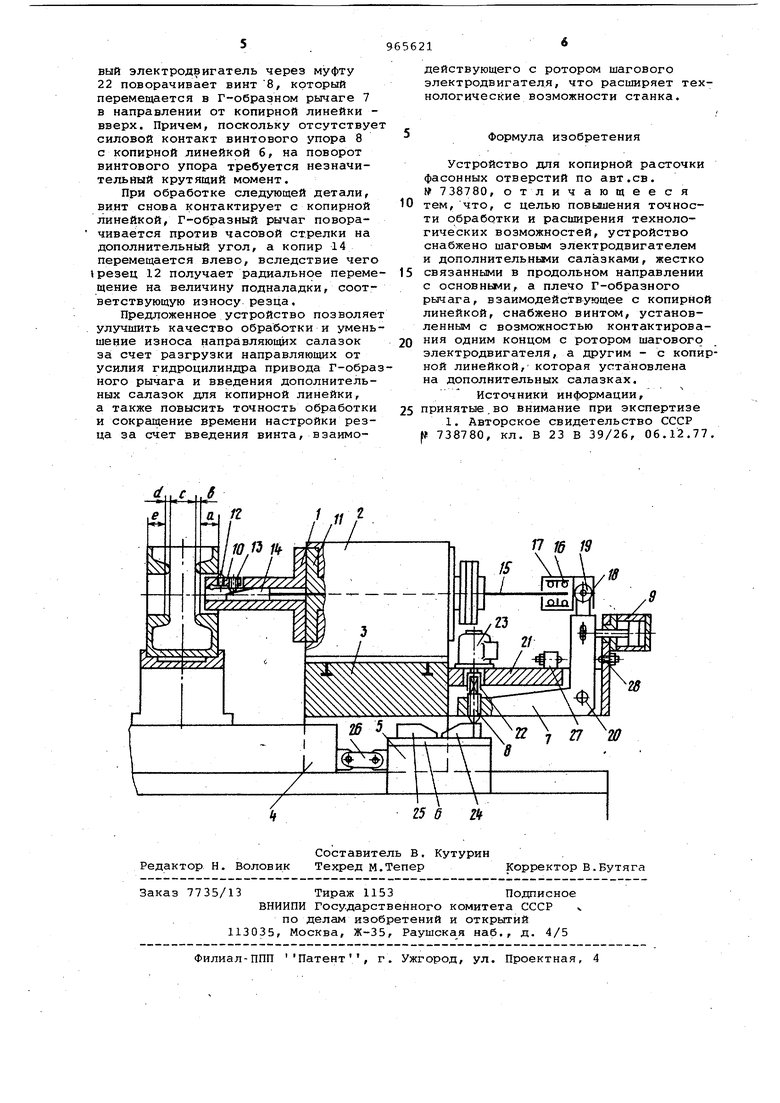

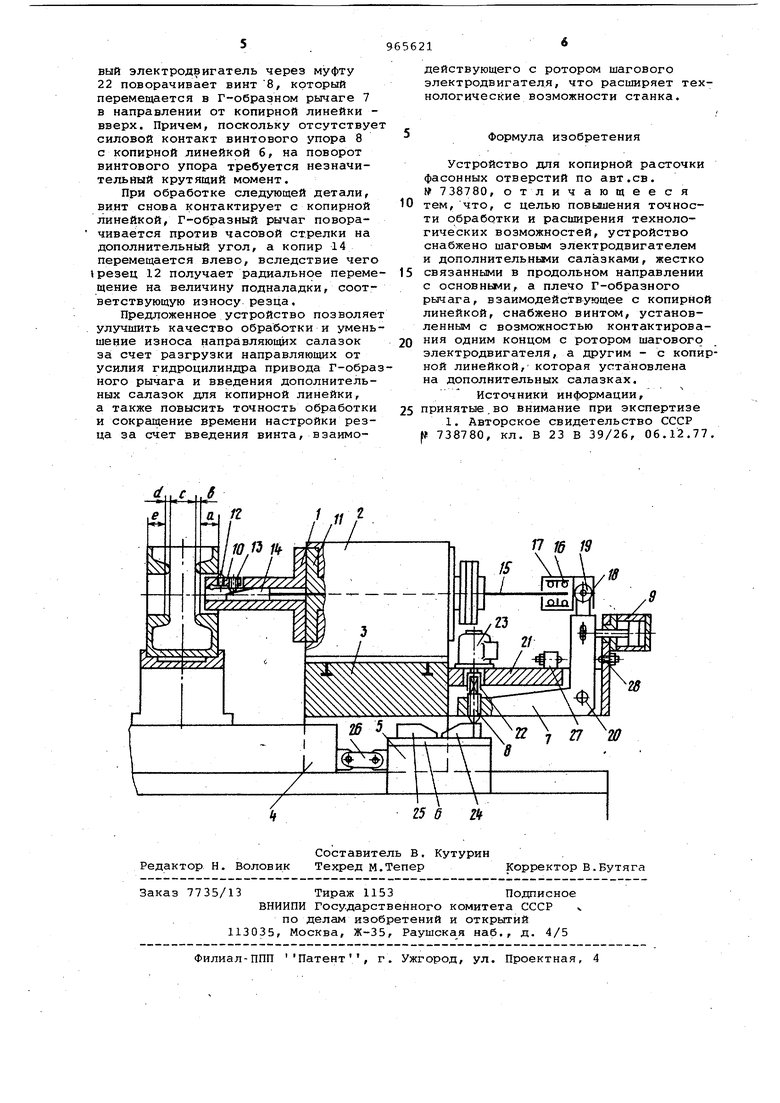

На чертеже изображено устройство, общий вид.

Устройство содержит расточную оправку 1, установленную на шпиндельной головке 2, которая размещена

30 на мостике 3 станка, салазки 4 для

обрабатываемой детали, дополнительные салазки 5 с копирной линейкой б, Г-образный рычаг 7 с винтовым упором 8 и гидроцилиндр 9 привода Г-образного рычага.

Расточная оправка 1 с упругим резцедержателем 10 смонтирована на шпинделе 11. Упругий резцедержатель 11 несет резец 12 и упор 13, прижатый силами упругости к копиру 14, жестко соединенному с тягой 15, имеющей возможность возвратно-поступательного движения вдоль оси шгшнделя. На конце тяги 15 на подшипниках 16 установлена муфта 17, подвижно связанная; с плечом Г-образного рычага 7 через вилку 18 и ролик 19. Г-образный рычаг 7 установлен на оси 20, расположенной- в кронт.ейне. 21, жестко закрепленном на мостике 3 станка.

Одно из плеч Г-образного рычага 7 контактирует с копирной линейкой 6 через винт 8, связанный через муфту 22 с шаговым электродвигателем 23, закрепленным на кронштейне 21. Копирная линейка 6 состоит из отдельных установочно-переставных элементов 24 и 25 и закреплена на дополнительных салазках 5, жестко связанных в продольном направлении рычагом 26 с основными салазками 4, несущими обрнбатнваемую деталь.

На кронштейне 21 установлен силовой гидроцилиндр. 9, подвижно связанный с Г-образным рычагом 7. На кронштейне 21 также установлены ограничители поворота Г-образного рычага 27 и 28,.

Работу устройства можно рассмотреть на примере копирной расточки прерывистого цилиндро-конического отверстия под поршневой палец. Представленный чертеж соответствует началу рабочей подачи салазок 4 вправо, в этом положении давление масла подается в поршневую полость гидроцилиндра 9, Г-образный рычаг 7 повернут против часовой стрелки до контакта винта 8 с верхним горизонтальным участком элемента 24 копирной,линейки 6, упругий резцедержатель 1Q под действием сил упругости прижат к копиру 14 упором 13. Резец описывает окружность, соответст;вующую диаметру цилиндрической часiTii отверстия. При движении салазок 4 - обрабатываемой деталью и дополнительныхсалазок 5 с копирной линейкой 6 вправо винт,8, взаимодействуя с горизонтальным участком копирной линейки 6, сохраняет неподвижное положение Г-образного рычага 7, а .следовательно, и копира 14 - происходит расточка цилиндрического участка d .

При дальнейшем движении основных салазок и жестко связанных с ними

дополнительных салазок 5 вправо, винт 8 под действием гидроцилиндра 9 опускается по скосу элемента 24 копирной линейки, заставляя Г-образный рычаг 7 поворачиваться проти часовой стрелки. Поворот рычага 7 преобразуется в поступательное перемещение копира 14 влево через ролик 19, вилку 18, муфту 17 и тягу 15. Перемещаясь влево, копир 14 своим скосом деформирует упругий резцедержатель 10 через упор 13, и резец 12 получает радиальное перемещение. В результате сложения продольного перемещения обрабатываемой детали и радиального перемещени резца образуется расширяющаяся коническая часть b .

После выхода обрабатываемой детали из контакта с резцом на участке с копир 14 остается неподвижным, та как Г-образнцй рычаг 7 в это время прижат гидроцилиндром 9 к ограничителю 27, а винт 8 находится между элементами 24 и 25 копирной линейки не контактируя с ними. Этот участок пути, основные 4 и дополнительные 5 салазки перемещаются по циклу ускоренно. При дальнейшем движении (уже на рабочей подаче) винт 8 вступает в контакт со скосом на элементе 25 и далее, поднимаясь по скосу, заставляет рычаг 7 поворачиваться по часовой стрелке, преодолевая давление масла в поршневой полости гидроцилиндра 9. При этом копир 14 перемещается вправо, а резец 12 в радиальном направлении, образуя сужающуюся коническую часть cJ Перемещние резца 12 к центру происходит до тех пор, пока винт 8 не выйдет на верхний горизонтальный -участок элемента 25 копирной линейки 6. В этом положении резец 12 описывает окружность, соответствующую диаметр цилиндрической части отверстия. После окончания расточки цилиндрического участка 6 давление масла подается в штоковую полость гидроцилиндра 9, Г-образный рычаг 7 поворачивается по часовой стрелке до контакта с ограничителем 28, винт 8 поднимается и выходит из контакта с копирной линейкой, а копир 14 смещается вправо, при этом резец 12 отводится ОТ;обработанной поверхности. После этого салазки 4 с обрабатываемой деталью и дополнительные салазки 5 с копирной линейкой G ускоренно перемещаются влево в исходное положение без образования риски на цилиндрических участках О и е отверстия под поршневой палец При необходимости компенсации износа резца 12 подается команда от устройства активного контроля либо от кнопки (не показанр) на включени шагового электродвигателя 23. Шаго

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для копирной расточки фасонных отверстий | 1977 |

|

SU738780A1 |

| Устройство для копирной расточки фасонных отверстий | 1984 |

|

SU1240515A1 |

| УСТРОЙСТВО для ПРЕРЫВИСТОЙ РАСТОЧКИ ФАСОННЫХ ОТВЕРСТИЙ | 1970 |

|

SU280174A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ | 1973 |

|

SU397269A1 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| Копировальное устройство для обработки поршневых колец | 1977 |

|

SU665987A1 |

| ВСЕСОЮЗНАЯ -TCYf I г,Лл! Г"-;? Д. r-i i-vriMiV | 1973 |

|

SU370010A1 |

| Устройство для обработки коническихпОВЕРХНОСТЕй | 1979 |

|

SU841782A1 |

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

Авторы

Даты

1982-10-15—Публикация

1981-03-16—Подача