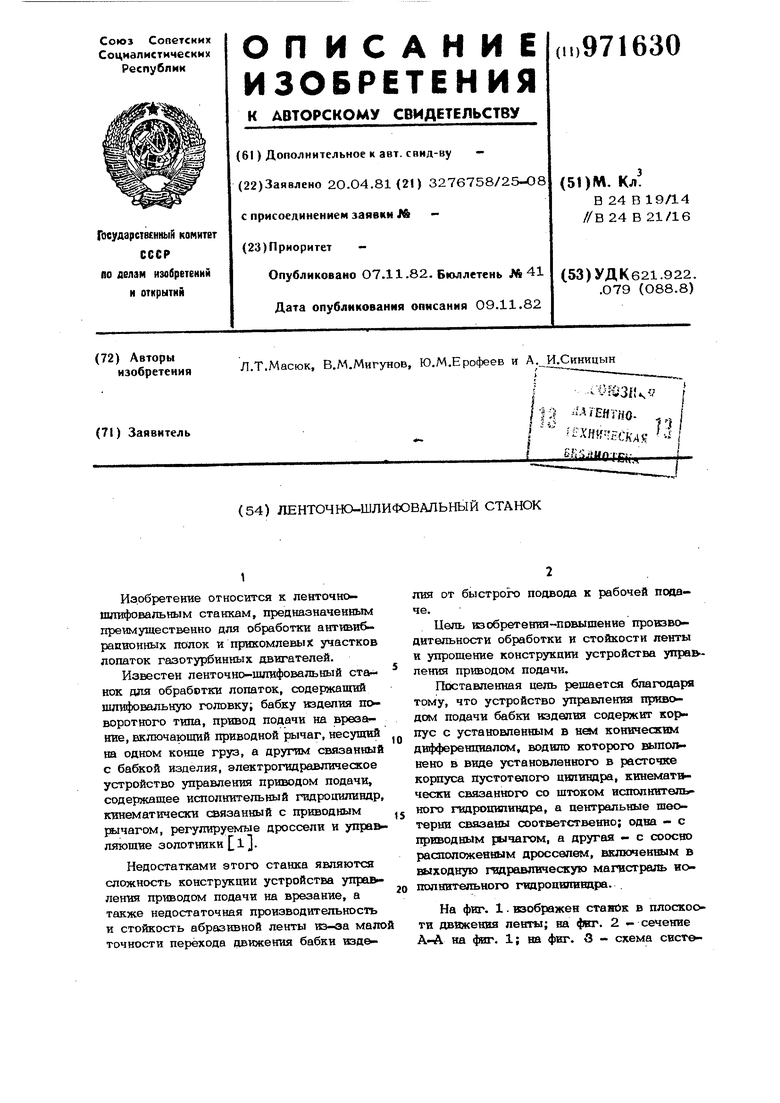

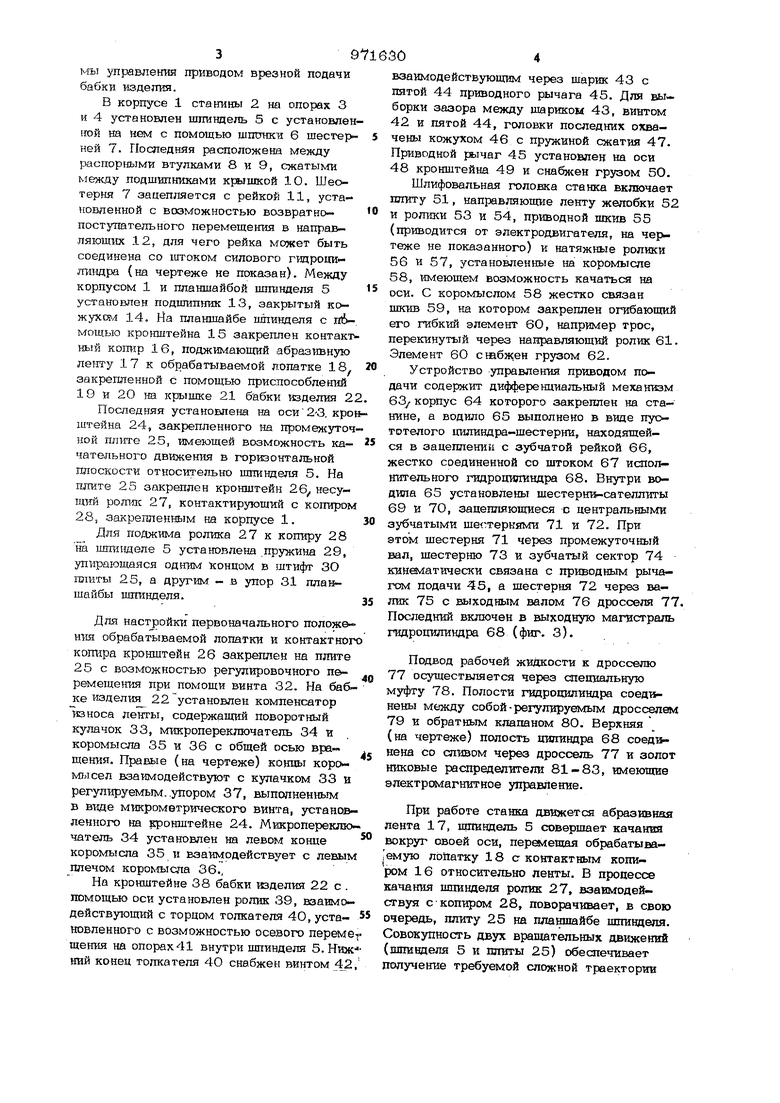

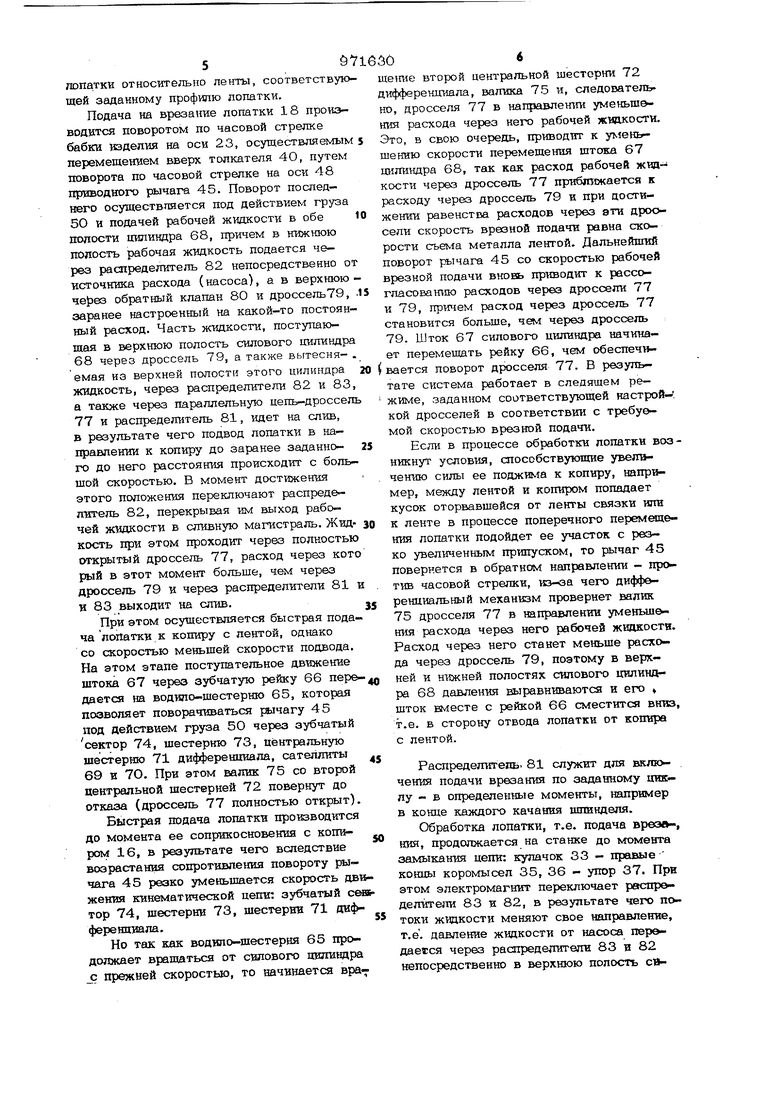

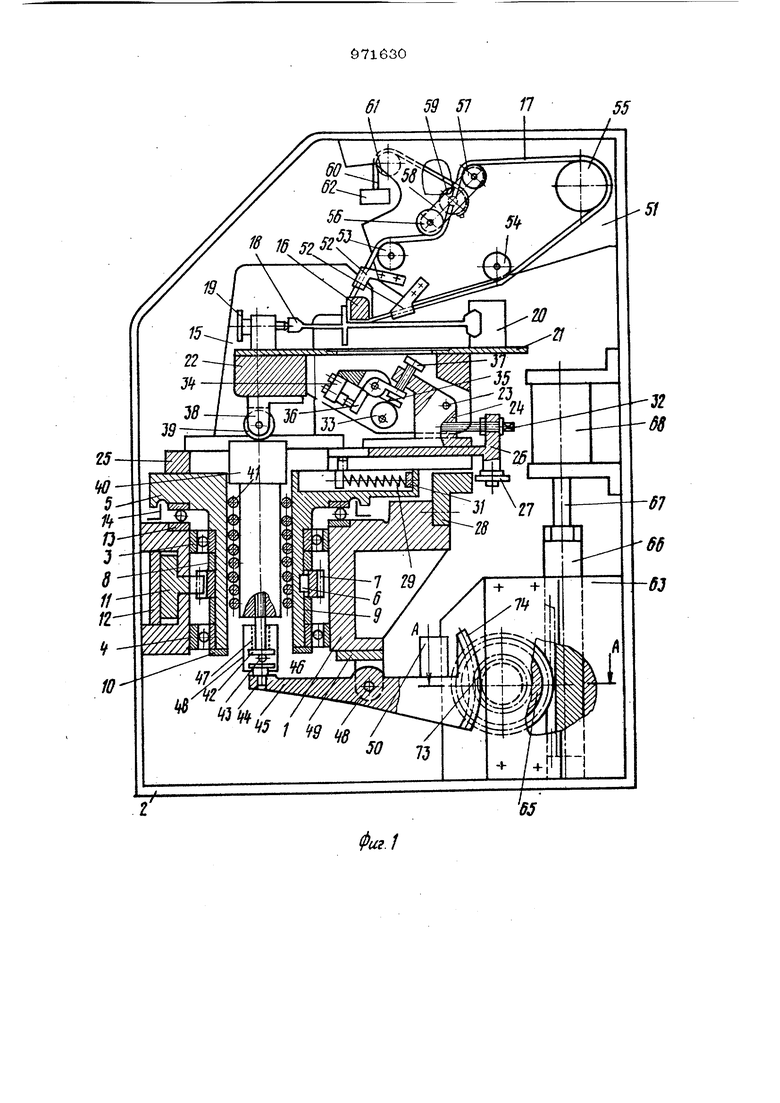

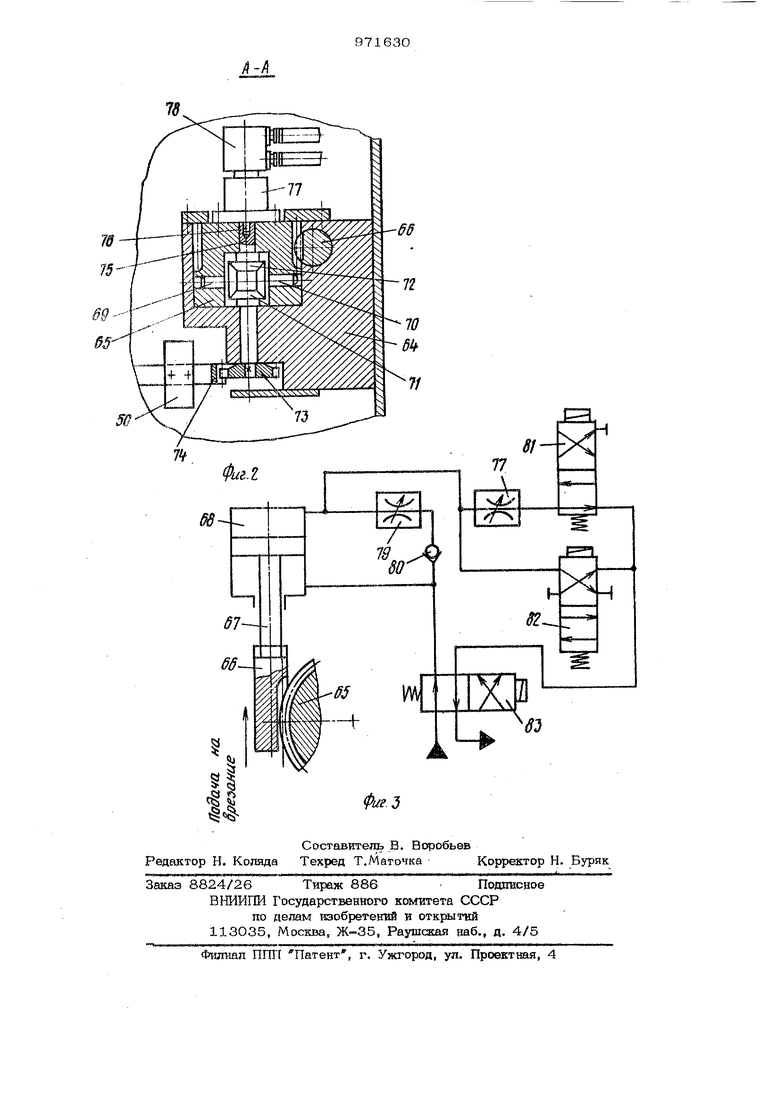

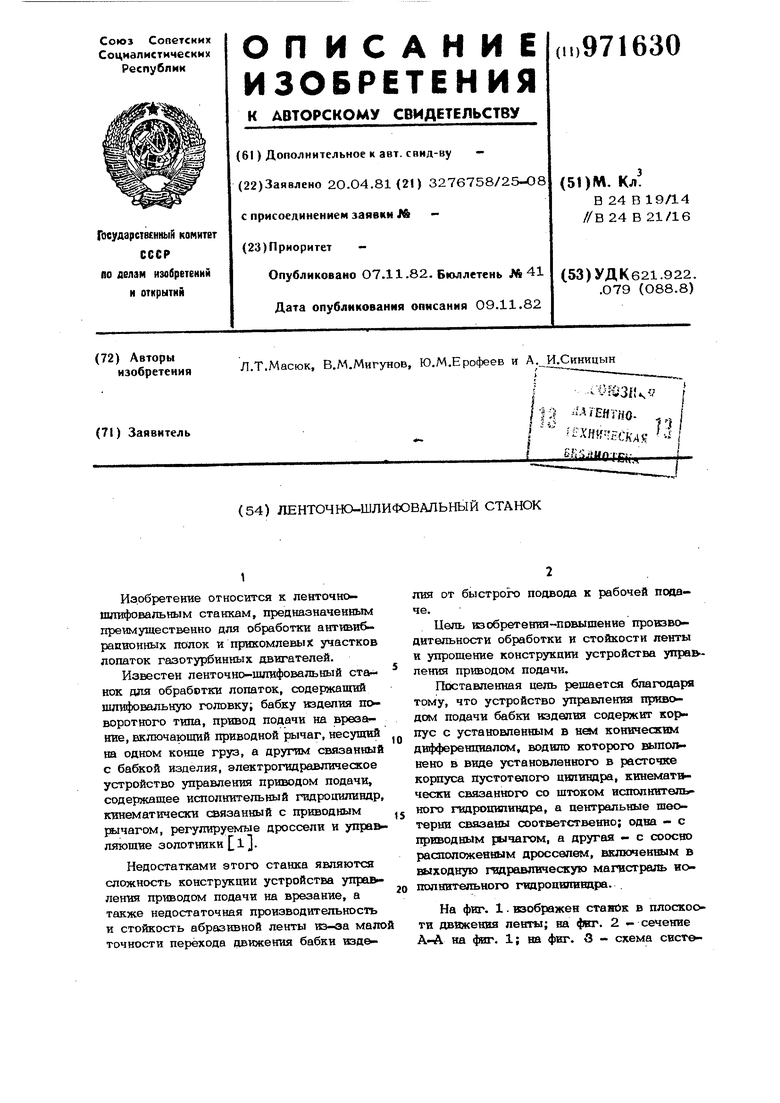

Изобретение относится к пенточнопшифовальным станкам, предназначенным преимущественно для обработки антиви&рационных полок и прикомлевых участков лопаток газотурбинных двигателей. Известен ленточно-шяифовальный станок для обработки лопаток, содержащий шлифовальную головку; бабку изделия nt воротного типа, привод подачи на врезание, включающий приводной рычаг, несущий на одном конце груз, а другим связанный с бабкой изделия, электрогидравлическое устройство управления приводом подачи, содержащее исполнительный гидроцилиндр кинематически связанный с приводным рычагом, регулируемые дроссели и упра& ляющие золотники flj. Недостатками этого станка являются сложность конструкции устройства упрешления приводом подачи на врезание, а также недостаточная производительность и стойкость абразивной ленты мало точности перехода движения бабки от быстрого подвода к рабочей подаче. Цель КЗ обретения-повышение производительности обработки и стойкости ленты и упрощение конструкции устройства упра&ления приводом подачи. Поставленная цель рещается благодаря тому, что устройство управления приводам подачи бабки изделия содержит кор пус с установленным в нем коническим дифференциалом, водшго которого выполнено в виде установленного в расточке корпуса пустотелого цилиндра, кинематт чески связанного со щтоком исполнитель ного гидрооилиндра, а центральные шестерни связаны соответственно; одна - с приводным рычагом, а другая - с соосно расположенным дросселем, включенным в выходную гидравлическую магистраль иополнвггельного гидроцшгендра. На фиг. 1. изображен ставок в плоскости движения ленты; на фвг. 2 - сечение А-А на фиг. 1; на фиг. Q - схема сист&397мы управления приводом врезной подачи бабки изделия. В корпусе 1 станины 2 Н опорах 3 и 4 установлен шпиндель S с установленной на нем с помощью шпгтки 6 шестеро ней 7. Последняя расположеша между распорными втулками 8 и 9, сжатыми меж.цу подшипниками крышкой 10. Шестерня 7 запепляется с рейкой 11, установленной с возможностью возвратнопоступательного перемещения в направляющих 12, для чего рейка может быть соединена со штоком силового гидроци- ливдра (на чертеже не показан). Между корпусом 1 и планшайбой шпинделя 5 установлен подшипник 13, закрытый кожухшд 14. На планшайбе шпинделя с п6-, мощью кронштейна 15 аакреп.пен контакт ный копир 16, поджимающий абразивную ленту 17 к обрабатываемой лопатке 18 закрепленной с помощью приспособлений 10 и 20 на крышке 21 бабки изделия 22 Последняя установлена на оси2-3, крон штейна 24, закрепленного на променсуточной плите 25, имеющей возможность качательного движения в горгоонтаяьной плоскости относительно шпинделя 5. На штате 25 закреплен кронштейн 26 несущий рош-пс 27, контактирующий с копиром 28, закретшенным на корпусе 1. Для поджима ролика 27 к копиру 28 на шпинделе 5 установлена пружина 29, упирающаяся одним концом в штифт ЗО штаты 25, а другим - в упор 31 планшайбы шпинделя. Для настройки первоначального положения обрабатываемой лопатки и контактног копира кронштейн 26 закреплен на плите 25 с возможностью регулировочного перемещения при помощи винта 32. На бабке изделия 22 установлен компенсатор износа ленты, содержащий поворотный кулачок 33, микропереключатель 34 и коромысла 35 и 36 с общей осью вращения. Правые (на чертеже) концы коромглсел взаимодействуют с кулачком 33 и регулируемым..упором 37, выполненным в виде микрометрического винта, установленного на кронштейне 24. Микропереклю чатель 34 установлен на левом конце коромысла 35 и взаимодействует с левым плечом королдлсла 36., На кронштейне 38 бабки годелия 22 с . помощью оси установлен ролик 39, взаимодействующий с торцом толкателя 40, устадавленного с возможностью осевого переме щения на опорах 41 внутри шпинделя 5. Ниж НИИ конец толкателя 4О снабжен винтом 2 0 взаимодействующим через шарик 43 с пятой 44 приводного рычага 45. Для выборки зазора между шариком 43, винтом 42 и пятой 44, головки последних охвачены кожухом 46 с пружиной сжатия 47. Приводной рычаг 45 установлен на оси 48 кронштейна 49 и снабжен грузом 50. Шлифовальная головка станка включает плиту 51, направляющие ленту желобки 52 и ролики 53 и 54, приводной шкив 55 (приводится от электродвигателя, на чертеже не показанного) и натяжные ролики 56 и 57, установленные на коромысле 58, имеющем возможность качаться на оси. С коромыслом 58 жестко связан шкив 59, на котором закреплен огибающий его гибкий элемент 60, например трос, перекинутый через направляющий ролик 61. Элемент 60 сшбж;ен грузом 62. Устройство управления приводом подачи содержит дифференциальный механизм 63 корпус 64 которого закреплен на станине, а водило 65 выполнено в виде пустотелого цилиндра-шестерни, находящейся в зацепления с зубчатой рейкой 66, жестко соединенной со штоком 67 исполнительного гидрошогиндра 68. Внутри водила 65 установлены шестерни-сателлиты 69 и 70, зацепляющиеся с центральными зубчатыми шестернями 71 и 72. При этом шестерня 71 через промежуточный вал, шестерню 73 и зубчатый сектор 74 кинематически связана с приводным рычагом подачи 45, а шестерня 72 через валик 75 с выходным валом 76 дросселя 77. Последний включен в выходную магистраль гидропилиндра 68 (фиг. 3). Подвод рабочей жидкости к дросселю 77 осуществляется через специальную муфту 78. Полости гидрощшиндра соединены между собой регулируемым дросселем 79 и обратным клапаном 80. Верхняя (на чертеже) полость шогиндра 68 соединена со сливом через дроссель 77 и золот никовые распределетели 81-83, имеющие электромагнитное управление. При работе станка движется абразивная лента 17, щпиндель 5 совершает качания вокруг своей оси, перемещая обрабатываемую лойатку 18 с контактным копиром 16 относительно ленты. В процессе качания шпинделя ролик 27, взаимодействуя с копиром 28, поворачивает, в свою очередь, плкгу 25 на планшайбе шпинделя. Совокупность двух вращательных движений (шпинделя 5 и плиты 25) обеспечивает получение требуемой сложной траектории

попатки относительно ленты, соответствующей заданному лопатки.

Подача на врезание лопатки 18 производится поворотом по часовой стрелке бабки изделия на оси 23, осуществляемым 5 Это, перемещением вверх толкателя 40, путем поворота по часовой стрелке на оси 48 приводного рычага 45. Поворот последнего осуществляется под действием груза 50 и подачей рабочей жидкости в обе полости цилиндра 68, причем в нижнюю полость рабочая жидкость подается через распределитель 82 непосредственно от источника расхода (насоса), а в верхнюю 4ejje3 обратный клапан 80 и дроссель79, заранее настроенный на какой-то постоян- ный расход. Часть жидкости, поступающая в верхнюю полость силового цилиндра 68 через дроссель 79, а также вьгтесня- . емая из верхней полости этого цилиндра жидкость, через распределители 82 и 83, а через параллельную цепь-дроссель 77 и распределитель 81, идет на слив, в результате чего подвод лопатки в направлении к копиру до заранее заданного до него расстояния происходит с большой скоростью, в момент достижения этого положения переключают распределитель 82, перекрывая им выход рабо- чей жидкости в сливную магистраль. Жидкость при этом проходит через полностью открытый дроссель 77, расход через кото рый в этот момент больше, чем через дроссель 79 и через распределители 81 и и 83 выходит на слив. При этом осуществляется быстрая пода чалопатки.к копиру с лентой, однако со скоростью меньшей скорости подвода. На этом этапе поступательное движение штока 67 через зубчатую рейку 66 передается на водило-шестерню 65, которая позволяет поворачиваться рычагу 45 под действием груза 50 через зубчатый сектор 74, шестерню 73, центральную шестерню 71 дифференциала, сателтггы 69 и 70. При этом валик 75 со второй центральной шестерней 72 повернут до отказа (дроссель 77 полностью открыт). Быстрая подача лопатки производится до момента ее соприкосновения с копиром 16, в результате чего вследствие возрастания сопротивления повороту рычага 45 резко уменьшается скорость дви жения кинематической цепи: зубчатый ста тор 74, шестерни 73, шестерни 71 дифференциала. Но так как водипо-шестерня 65 продолжает вращаться от силового цшгавдра с прежней скоростью, то начинается врашение второй центральной шестерни 72 дифференциала, валика 75 и, следовательно, дросселя 77 в направлешт уменьшэния расхода через него рабочей жидкости. в свою очередь, приводит к умега шению скорости перемещения штока 67 цилиндра 68, так как расход рабочей жидкости через дроссель 77 прибтокается к расходу через дроссель 79 и при достижении равенства расходов через эти дроосели скорость врезной подачи равна скорости съема металла лентой. Дальнейший поворот рычага 45 со скоростью рабочей врезной подачи ВНОЕЬ приводит к рассогласовашпо расходов через дроссели 77 и 79, причем расход через дроссель 77 становится больше, чем через дроссель 79. Шток 67 силового цилиндра начинает перемещать рейку 66, чем обеспечивается поворот дросселя 77. В резутштате система работает в следящем режиме, заданном соответствующей настрой-, кой дросселей в соответствии с требуемой скоростью врезной подачм. Если в процессе обработки лопатки возникнут условия, способствующие увеличению силы ее поджима к копиру, например, между лентой и копиром попадает кусок оторвавшейся от ленты связки шга к ленте в процессе поперечного переметцения лопатки подойдет ее участок с резко увеличенным припуском, то рычаг 45 повернется в обратном направлении - против часовой стрелки, вз-оа чего диффс ренциальный механизм провернет валик 75 дросселя 77 в направлении уменьшения расхода через него рабочей жидкости, Расход через него станет меньше расхода через дроссель 79, поэтому в верхней и нижней полостях силового 68 давления выравниваются и его шток вместе с рейкой 66 сместится внкз, т.е. в сторону отвода лопатки от кошфа с лентой. РаспределитепБ 81 служит для включения подачи врезания по заданному циклу-в определенные моменты, например в конце каждохх качания шпинделя. Обработка лопатки, т.е. подача , НИН, продолжается на станке до момента замыкания цепи: кулачок 33 - прбшые концы коромысел 35, 36 - упор 37. При этом электромагнит переключает рвспр&делитепи 83 и 82, в результате чего потоки жидкости меняют свое направление, т.е . давление жидкости от насоса передается через распределители 83 и 82 непосредственно в верхнюю полость . левого цтогандра 68, в рэаупьгате чего он сметает рейку 66 вшяз, обеспечивая быстрый отвод лопатки от копира с пен- той. Предлагаемый станок обеспечтшает быструю подачу до моме{гга касания де талью летгы с копиром, шшвный (мяпкий) переход с быстрой подачи на {ибочую (без увеличения нагрузки на леиту), предотвращает увеличение нагрузки на ленту по мере ее затупления, при по падании между нею и копнром продуктов шлифования, при резком увеличении припуска в процессе поперечного перемещения лопатки относительно ленты и т,п, Формула изобретения Ленточно-цшифовальный станок для обработки лопаток газотурбинных дв1 гателей, содержащий шлифовальную головку, бабку изделия поворотного типа, привод подачи на врезание бабки изделия включающий приводной рычаг, несущий на одном конце груз, а другим связанный с бабкой изделия, электрогидравлт зо8 ческое устройство управления приводом подачи,содержащее исполнительный гидроцилиндр, кинематически связанный с приводным рычапом, регулируемые дроссели и управляющие золотники, отличающийся тем, что, с целью повыщ&ния производительности и стойкости путем повышения точности перехода движения бабки изделия от быстрого подвода к рабочей подаче, а также упрощения конструкции, устройство управления приводом подачи содержит корпус с установленным в нем коническим дифференциалом, водило которого выполнено в ваде установленного в расточке корпуса пустотелого цилиндра, кинематически связавного со штоком исполнительного гидроцилиндра, а центральные шестерни связаны соответственно; одна - с приводным рычагом, а другая - с соосно расположенным дросселем, включенным в выходную гвдравлическую магистраль асполнительного гидрошшиндра. Источники ир}ю1мации, принятые во Ьнимание при экспертизе 1. Авторское свидетельство № 704765, кл. В 24 В 21/16, 1977. 61 59 SI /7 .57

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Ленточношлифовальный станок | 1980 |

|

SU906674A1 |

| Копировальный станок | 1981 |

|

SU967774A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-20—Подача