Изобретение относится к машиностроению и может быть применено для изготовления деталей сложной пространственной формы автомобильной, авиационной техники, мебели и других изделий, в которых требуются уменьшение веса и хорошие декоративные свойства.

Известен способ изготовления деталей из пенообразующей смеси (см. заявку ФРГ N 3816876, "Технология изготовления многослойных изделий", МКИ B 29 C6 7/20 от 18.05.88, а также Г. Блай. Автоматизация и управление современными установками для получения формованной пены для производства полиуретановых деталей для автомобильной промышленности // В сб. докладов "Демонстрация возможностей применения полиуретанов в автомобильной промышленности". - Тольятти: фирма Байер. - 1990). По этому способу применяют неподвижно установленный формодержатель со встроенной формой. В форму заливают пенообразующую смесь, затем форму замыкают, выдерживают в течение времени, необходимого для отверждения смеси, форму размыкают и вынимают готовое изделие. Этот способ обеспечивает возможность изготовления деталей. Однако заливка смеси и ее отверждение производится при горизонтальном положении формы. При этом трудно обеспечить равномерное распределение смеси по всей площади матрицы формы, поскольку время заливки ограничено и не может превышать 10...15 с, так как после может начаться затвердевание смеси. Это увеличивает возможность возникновения поверхностной пористости, ухудшающей внешний вид изделия или даже возникновения воздушных пробок, уменьшающих его прочность.

Наиболее близким аналогом предлагаемого изобретения является способ изготовления деталей из самоотвердеющей пенообразующей смеси по патенту WO 92/13707, кл. B 29 C 67/20, опубл. 20.08.1992 г., который принят за прототип. По прототипу заливку смеси производят в форму, состоящую из матрицы и пуансона (двух полуматриц). Перед заливкой смеси матрицу располагают горизонтально, а после заливки закрывают ее пуансоном и выдерживают до полного затвердевания смеси. Этот способ также обеспечивает возможность изготовления деталей. Однако смесь трудно равномерно распределить по всей площади матрицы, что может вызвать возникновение воздушных пробок при затвердевании смеси, в результате чего в изделии образуются внутренние или внешние макропустоты и поры. Все это ухудшает качество изделий.

Техническая задача, решаемая изобретением, - повышение качества изготавливаемых изделий.

Сущность изобретения заключается в том, что заливку самотвердеющей пенообразующей смеси производят в форму, состоящую из матрицы и пуансона. Перед заливкой смеси матрицу располагают горизонтально. После заливки матрицу закрывают пуансоном и выдерживают до полного затвердевания смеси. В отличие от прототипа перед заливкой смеси матрицу наклоняют в сторону оператора. Форму располагают так, чтобы зона максимальной толщины изготавливаемой детали находилась со стороны оператора, производящего заливку пенообразующей смеси. Смесь заливают в форму вдоль поверхности матрицы в зоне максимальной толщины изготавливаемой детали. После закрытия матрицы пуансоном форму переводят в вертикальное положение. Используют форму с выпором, находящимся в ее части, располагающейся вверху после перевода формы в вертикальное положение.

По другому варианту способа в качестве выпора может быть использована часть разъема формы, располагающаяся вверху после перевода формы в вертикальное положение.

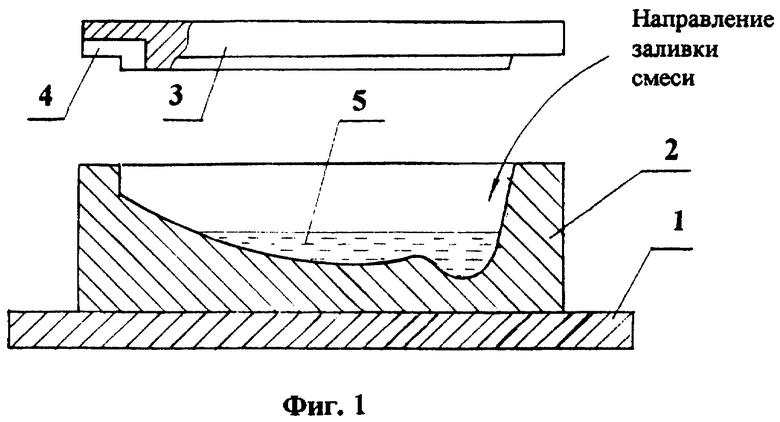

При изготовлении детали с декоративным покрытием облицовочным материалом (пленкой или тканью) облицовочный материал укладывают на матрицу и герметично фиксируют его на торце матрицы по поверхности раздела формы. Затем вакуумируют пространство между облицовочным материалом и рабочей поверхностью матрицы. Пенообразующую смесь заливают после вакуумирования. Используют матрицу, перфорированную по всей рабочей поверхности и имеющую полость со стороны рабочего стола, на который устанавливают матрицу. Через отверстие в рабочем столе соединяют эту полость с вакуумным насосом. Торец матрицы, контактирующий с рабочим столом, герметизируют. Пространство между облицовочным материалом и рабочей поверхностью матрицы вакуумируют, откачивая воздух из полости матрицы со стороны рабочего стола.

Такая совокупность признаков предлагаемого способа обеспечивает повышение качества изготавливаемых деталей, так как пенообразующая смесь при вертикальном положении формы, расширяясь, поднимается вверх к более узкой части формы, оказывая давление и равномерно прилегая ко всей рабочей поверхности формы. Это практически исключает поверхностную пористость и возможность возникновения воздушных пробок. При заливке смеси нет необходимости проливать всю рабочую поверхность матрицы. Воздух полностью и равномерно вытесняется через выпор, располагающийся вверху формы во время пенообразования и затвердевания смеси. Применение в качестве выпора части разъема формы упрощает ее конструкцию.

При изготовлении деталей с покрытием облицовочным материалом (пленкой или тканью) перфорация матрицы обеспечивает более равномерное прилегание облицовочного материала к рабочей поверхности матрицы. В процессе пенообразования смесь, увеличиваясь в объеме и поднимаясь по поверхностям вертикально стоящей формы, будет дополнительно разглаживать облицовочный материал, что также повысит качество изготавливаемой детали.

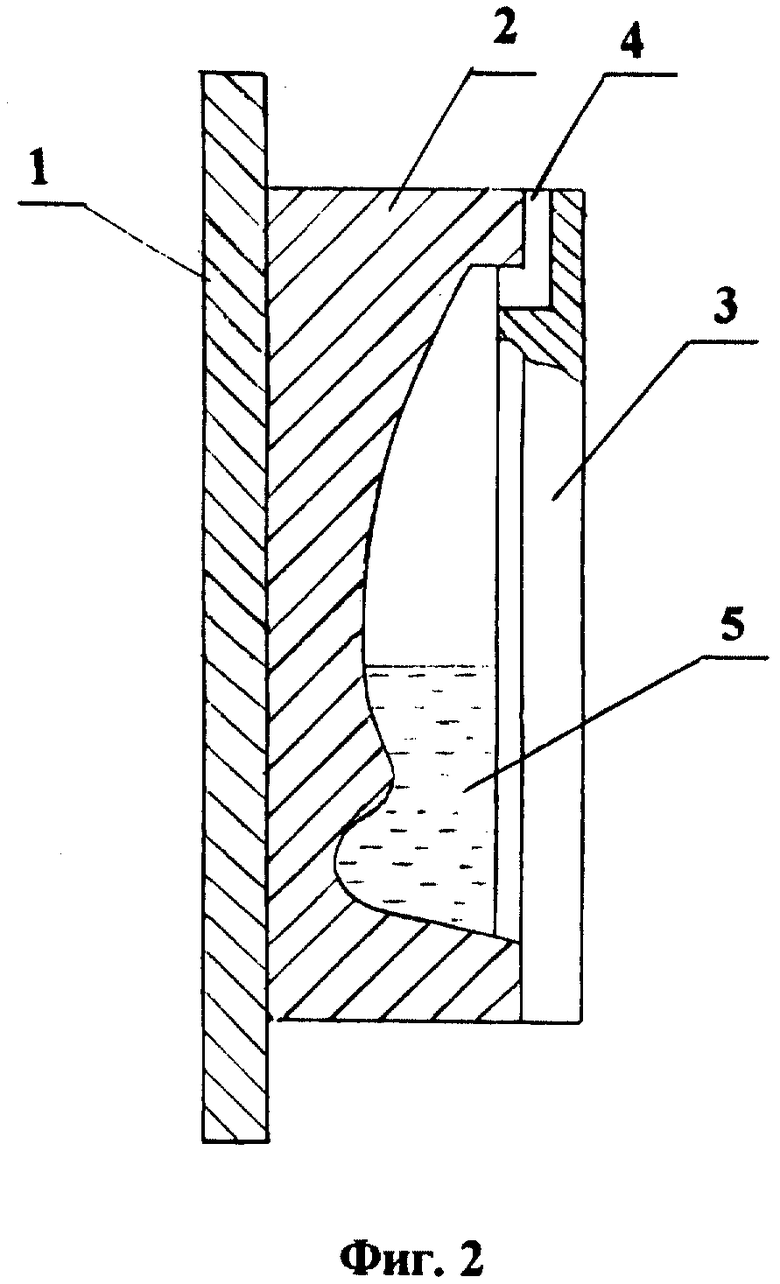

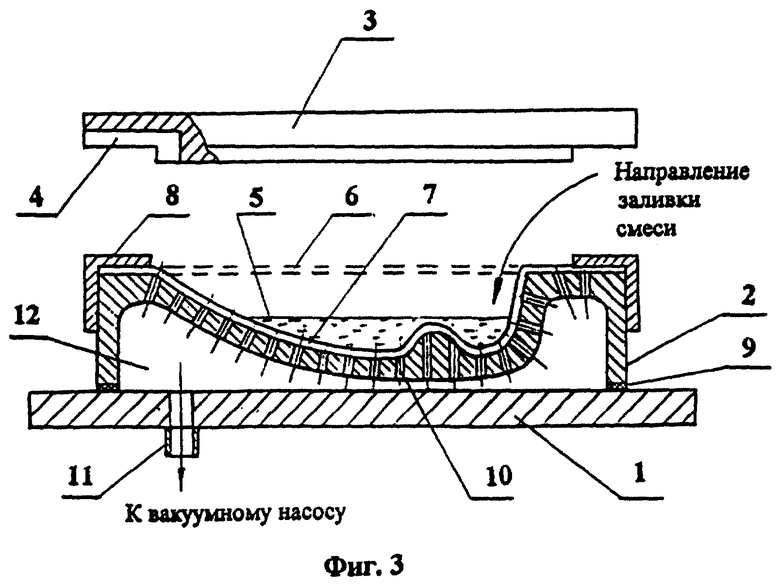

Сущность изобретения поясняется чертежами, где на фиг. 1 показана схема процесса заливки пенообразующей смеси в матрицу, на фиг. 2 - положение формы после окончания заливки, а на фиг. 3 - схема процесса заливки пенообразующей смеси при изготовлении детали с декоративным облицовочным материалом.

Предлагаемый способ заключается в том, что в форму, состоящую из матрицы 2 и пуансона 3, снабженную выпором 4, производят заливку пенообразующей смеси 5 (например, на основе пенополиуретана, пенополиэтилена или пенополистирола). Перед заливкой матрицу 2 располагают, например, на рабочем столе 1 и наклоняют ее в сторону оператора, производящего заливку. Форму располагают при этом так, чтобы зона максимальной толщины изготавливаемой детали находилась со стороны оператора. Смесь 5 заливают в форму вдоль поверхности матрицы 2 в зоне максимальной толщины изготавливаемой детали. После заливки смеси 5 закрывают матрицу 2 пуансоном 3, переводят форму в вертикальное положение, располагая зону максимальной толщины изготавливаемой детали внизу, и выдерживают форму в этом положении до полного затвердевания пенообразующей смеси 5. Используют форму с выпором 4, находящимся в части формы, располагающейся вверху после перевода формы в вертикальное положение. В качестве выпора 4 может быть использована часть разъема формы, располагающаяся вверху после перевода формы в вертикальное положение.

При изготовлении деталей с облицовкой их поверхности облицовочным материалом (пленкой или тканью) облицовочный материал 6 (см. фиг. 3) укладывают на матрицу 2, герметично фиксируют его на торце матрицы 2 по поверхности раздела формы прижимами 8. Используют матрицу 2, перфорированную отверстиями 10 по всей рабочей поверхности и имеющую полость 12 со стороны рабочего стола 1, на который устанавливают матрицу 2. Через отверстие в рабочем столе 1 с помощью штуцера 11 соединяют полость 12 с вакуумным насосом. Торец матрицы 2, контактирующий с рабочим столом 1, герметизируют прокладкой 9. Матрицу 2 устанавливают на рабочем столе 1 горизонтально или с наклоном в сторону оператора так, чтобы зона максимальной толщины изготавливаемой детали находилась со стороны оператора. Затем откачивают воздух из полости 12, вакуумируя тем самым пространство между рабочей поверхностью матрицы 2 и облицовочным материалом 6. В результате облицовочный материал 6, растягиваясь, прижимается к рабочей поверхности матрицы 2 и занимает положение 7. После вакуумирования вдоль рабочей поверхности матрицы 2 в зоне максимальной толщины изготавливаемой детали заливают пенообразующую смесь на поверхность облицовочного материала 7. Затем матрицу 2 закрывают пуансоном 3, переводят форму в вертикальное положение, располагая зону максимальной толщины изготавливаемой детали внизу, и выдерживают в этом положении до полного затвердевания смеси. Выпор 4 располагается при этом вверху формы.

Предлагаемый способ устраняет необходимость заливки пенообразующей смеси 5 на всю рабочую поверхность матрицы 2. Достаточно залить дозированное количество смеси 5 в зону максимальной толщины изготавливаемой детали. Этому способствует расположение формы так, чтобы зона максимальной толщины изготавливаемой детали находилась со стороны оператора, производящего заливку смеси 5. Заливка смеси 5 вдоль поверхности матрицы 2 обеспечивает ламинарность потока смеси 5, что предупреждает возникновение поверхностных пор и воздушных пробок в процессе заливки. Перевод закрытой после заливки смеси 5 формы 2 в вертикальное положение с расположением зоны максимальной толщины изготавливаемой детали внизу приводит к тому, что в процессе пенообразования и увеличения своего объема смесь 5 поднимается вверх, растекаясь по рабочим поверхностям матрицы 2 и пуансона 3, оказывая на них давление, и плотно прилегает к этим поверхностям. Это практически исключает поверхностную пористость и возможность возникновения воздушных пробок. Воздух из верхней части формы равномерно вытесняется поверхностью расширяющейся смеси 5 через выпор 4, находящийся во время образования пены и затвердевания смеси 5 вверху вертикально стоящей формы.

При изготовлении деталей с облицовочным материалом использование матрицы 2 с перфорацией отверстиями 10 по всей рабочей поверхности обуславливает в результате вакуумирования пространства между облицовочным материалом 6 и рабочей поверхностью матрицы 2 плотное прилегание облицовочного материала (положение в позиции 7) к рабочей поверхности матрицы 2. Это обеспечивается тем, что воздух откачивают из пространства между облицовочным материалом 6 и рабочей поверхностью матрицы 2 не непосредственно, а через отверстия 10 перфорации путем вакуумирования полости 12 между матрицей 2 и рабочим столом 1, соединенной через штуцер 11 с вакуумным насосом. Возможность вакуумирования обеспечивается герметизацией полостей прижимами 8 и прокладкой 9. В результате облицовочный материал 6 присасывается одновременно и равномерно во всех точках рабочей поверхности матрицы 2 и занимает положение 7. После заливки пенообразующей смеси 5 на поверхность облицовочного материала 7 в зоне максимальной толщины изготавливаемой детали, закрытия матрицы 2 пуансоном 3 и перевода формы в вертикальное положение смесь 5, образуя пену и расширяясь, будет последовательно разглаживать облицовочный материал 7, прилегающий к рабочей поверхности матрицы 2. Это обеспечивает полное отсутствие складок и неприлеганий облицовочного материала 7 к поверхности изготавливаемой детали, что повышает ее качество. Кроме того, отпадает необходимость в дополнительном формовании облицовочного материала 7 специальным пуансоном, что увеличивает производительность процесса и упрощает оборудование для его осуществления.

Примером применения предлагаемого способа может служить изготовление обивки двери автомобиля ВАЗ 2110. Деталь имеет габаритные размеры 800 х 670 мм при толщине с одной стороны 45 мм, и с противоположной стороны 20 мм. С лицевой поверхности обивка двери должна быть облицована пленкой из поливинилхлорида толщиной 2 мм.

Для изготовления обшивки двери использовали форму, состоящую из матрицы 2 и пуансона 3 и снабженную выпором 4. Матрица 2 имела со стороны, которой она установлена на рабочий стол 1, полость 12. По всей рабочей поверхности матрицы 2 были высверлены отверстия диаметром 0,6 мм с шагом 50 мм. Матрицу 2 располагали на рабочем столе 1 горизонтально так, чтобы зона максимальной толщины изготавливаемой детали находилась со стороны оператора. Торец матрицы 2, контактирующий с рабочим столом 1, герметизировали прокладкой 9. Через штуцер 11 в рабочем столе 1 соединяли полость 12 матрицы с вакуумным насосом типа ВНЗ-20. Облицовочную пленку 6 предварительно подогревали до температуры 90oC, затем укладывали пленку 6 на торец матрицы 2 со стороны ее рабочей поверхности и герметизировали по всему контуру этого торца прижимами 8. Затем из полости 12 матрицы 2 откачивали воздух, создавая в полости 12 разрежение - 1 кгс/см2 (10-1 Па). При этом через отверстия 10 перфорации рабочей поверхности матрицы 2 вакуумировалось пространство между облицовочной пленкой 6 и рабочей поверхностью матрицы 2. В результате пленка 6, растягиваясь под давлением воздуха, равномерно присасывалась к рабочей поверхности матрицы 2 без складок и неприлеганий и занимала положение 7. По окончании вакуумирования в матрицу заливали с помощью смесительной головки заливочной машины фирмы SAIP пенообразующую смесь 5 полиуретана, состоящую из компонента А (Изолин А-323) и компонента Б (Варокор СД526). Смесь 5 заливали в зоне максимальной толщины изготавливаемой детали вдоль поверхности матрицы 2 в направлении, указанном стрелкой на фиг. 1 и 3. После заливки заданного количества смеси 5 матрицу 2 закрывали пуансоном 3 и переводили форму в вертикальное положение, располагая зону максимальной толщины изготавливаемой детали внизу. В этом положении выдерживали форму до полного затвердевания пенообразующей смеси 5. Время этой выдержки для опытной детали составило 15 минут. Использовали форму с выпором 4, выполненным в разъеме формы так, чтобы после перевода формы в вертикальное положение он оказывался вверху.

По предложенному способу была изготовлена партия деталей в количестве 200 штук. Качество всех деталей хорошее, облицовочная пленка плотно прилегает ко всей поверхности детали и хорошо сцепляется с ней, складок на пленке не обнаружено. Поверхность детали, которая пленкой не облицовывалась (со стороны пуансона 3) ровная, гладкая, поверхностных пор и неровностей на ней нет.

Предлагаемый способ может быть осуществлен с помощью известных в технике средств. Применяемые при его осуществлении матрица и пуансон могут быть изготовлены с помощью известных способов литья и механической обработки. Перевод формы в вертикальное положение легко осуществим с помощью известных грузоподъемных устройств и приспособлений для производства пенопластовых деталей, вакуумирование может быть произведено с помощью известных устройств вакуумной техники.

Таким образом, предлагаемый способ обеспечивает технический эффект, выражающийся в повышении качества изготавливаемых деталей, и может быть осуществлен имеющимися в технике средствами. Следовательно, предлагаемый способ обладает промышленной применимостью.

Изобретение относится к машиностроению и может быть применено для изготовления деталей автомобильной техники, мебели, в которых требуется уменьшение веса и хорошие декоративные свойства. Пенообразующую смесь (например, пенополиуретан, пенополиэтилен и т.п.) заливают в форму, состоящую из матрицы и пуансона, с выпором. Для заливки матрицу располагают горизонтально или наклонно так, чтобы максимальная толщина детали находилась со стороны оператора. Смесь заливают с этой стороны вдоль поверхности матрицы. Затем матрицу закрывают пуансоном, форму переводят в вертикальное положение, располагая зону максимальной толщины детали внизу, и выдерживают до затвердевания смеси. Используют форму с выпором, находящимся в ее части, располагающейся вверху при вертикальном положении формы. Выпором может быть часть разъема формы. По другому варианту матрицу устанавливают на рабочий стол, укладывают на нее облицовочный материал и герметично фиксируют его по контуру матрицы. Используют матрицу с перфорированной рабочей поверхностью и с полостью со стороны рабочего стола. Торец матрицы герметизируют. Полость матрицы вакуумируют, заливают на поверхность облицовочного материала пенообразующую смесь, закрывают матрицу пуансоном и переводят форму в вертикальное положение. Способ обеспечивает повышение качества деталей, уменьшение пористости и раковин на поверхности детали и равномерное прилегание к ней облицовочного материала. 2 з.п.ф-лы, 3 ил.

| WO 9213707 A1, 20.08.1992 | |||

| Способ изготовления монолитного железобетонного часторебристого перекрытия с использованием несъемной опалубки для монолитного домостроения | 2016 |

|

RU2634154C2 |

| SU 914300 A, 25.03.1982 | |||

| Способ инактивации примесей в сорбенте фторид лития | 2016 |

|

RU2627427C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВСПЕНИВАЮЩИХСЯ МАТЕРИАЛОВ | 1993 |

|

RU2067050C1 |

Авторы

Даты

2001-08-20—Публикация

2000-09-07—Подача