Изобретение относится к технологии производства мебели и может быть использовано для декорирования мебели, например, платяных шкафов, спинок кроватей и т.п.

Известен способ соединения элементов мебели, при котором в заготовке через промежутки, равные длине соединяемых элементов формируют клиновые пазы. На гранях пазов горячим тиснением образуют сопрягаемые между собой выступы и впадины, наносят клеевой состав, совмещают выступы с впадинами и выдерживают соединение под давлением до полимеризации клея. (Авторское свидетельство СССР №1440483). Эта технология повышает надежность соединения. Однако она не эффективна для декорирования мебели, поскольку предназначена для угловых соединений элементов мебели, применение ее для соединения плоскостных деталей не позволит точно разместить их строго в нужных местах.

Известна также технология сборки накладных деталей для декорирования мебели с ее основными деталями (П.Д. Бобиков. Мебель своими руками. - М., Эксмо, 2004. - С.307), которая принята за прототип. По прототипу декоративные профили крепятся на основных деталях на клею и шпильками. Чтобы уменьшить вероятность короблений клей наносят только по периметру накладных деталей узкой полосой. Затем детали плотно прижимают сопрягаемыми поверхностями друг к другу и выдерживают под давлением до затвердевания клея. Способ по прототипу обеспечивает возможность сборки декоративных деталей с основными деталями мебели с хорошим качеством. Однако в случаях, когда декоративные детали имеют большую длину, особенно при относительно малой их ширине, по прототипу трудно обеспечить исправление короблений этих деталей в процессе сборки. Тщательная подгонка и установка дополнительных шпилек в таких случаях существенно повышает трудоемкость сборки.

Технический результат изобретения - повышение качества и производительности сборки накладных декоративных деталей мебели с основными деталями.

Сущность изобретения заключается в том, что накладные декоративные детали приклеивают к поверхности основных деталей. Клей наносят по периметру накладных деталей узкой полосой на их кромки. Затем детали плотно прижимают сопрягаемыми поверхностями друг к другу и выдерживают под давлением до затвердевания клея. В отличие от прототипа накладные детали изготавливают путем их формования из полимерного материала. В процессе формования образуют на сопрягаемой поверхности накладной детали выступ в виде линии по всей длине детали или в виде замкнутой фигуры, упрощенно повторяющей контур этой детали. Выступу придают прямоугольное, треугольное или овальное поперечное сечение. На поверхности основной детали мебели выполняют паз, по конфигурации и поперечному сечению соответствующий выступу на накладной детали. Ширину и глубину паза на основной детали делают на 1…10% больше соответствующих размеров выступа на накладной детали. На кромки накладной детали, на площадку между краем сопрягаемой поверхности и выступом, наносят быстротвердеющий клей. Кроме того наносят прочный клей на внутреннюю поверхность паза на поверхности основной детали. Затем детали собирают, вставляя выступ накладной детали в паз на основной детали. Прижимают собранные детали друг к другу и выдерживают под нагрузкой до полного затвердевания клея.

При сборке по предлагаемому способу существенно упрощается изготовление выступа на накладной декоративной детали, поскольку он формуется без дополнительных операций в процессе формовки самой детали, а операция изготовления паза на основной детали легко может быть автоматизирована на станках с программным управлением. Заданный выступами в совокупности с пазами контур соединения деталей позволит обеспечить точность установки декоративной детали относительно элементов основной детали, Таким образом, предлагаемый способ позволит достичь технического эффекта, заключающегося в повышении качества и производительности процесса сборки деталей.

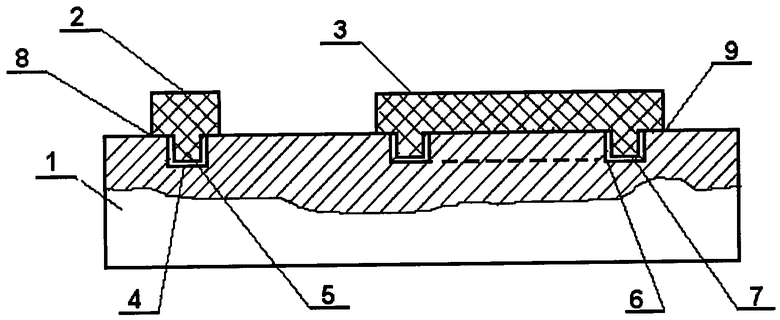

Предлагаемый способ поясняется чертежом, где показано сечение основной детали мебели, собранной с двумя накладными декоративными деталями.

Способ осуществляется следующим образом.

Накладные декоративные детали 2 и 3 изготавливают путем формования их из полимерного материала. Это упрощает изготовление декоративных деталей с рисунком практически любой сложности, снижает трудоемкость и обеспечивает возможность серийного производства высокохудожественных образцов мебели. Перед формованием в полимерную смесь могут быть добавлены различные красители, что обеспечит широкую цветовую гамму рисунка.

В процессе формования образуют на сопрягаемой поверхности накладной детали при малой ее ширине (деталь 2 на чертеже) выступ 4 в виде линии по всей длине детали 2. При относительно большой ширине накладной детали (деталь 3 на чертеже) на ее сопрягаемой поверхности образуют выступ 7 в виде замкнутой фигуры, упрощенно повторяющей контур детали 3. Во всех случаях выступам 3 и 4 придают прямоугольное, как это показано на чертеже, треугольное или овальное поперечное сечение, а на поверхности основной детали 1 выполняют пазы 4 и 6, по конфигурации и поперечному сечению соответствующие выступам 5 и 7 на накладных деталях 2 и 3. Ширину и глубину пазов 4 и 6 на основной детали 1 делают на 1…10% больше соответствующих размеров выступов 5 и 7. На кромки накладных деталей 2 и 3, на площадки 8 и 9 между краем накладных деталей 2 и 3 и выступами 5 и 7 наносят быстротвердеющий клей. На внутреннюю поверхность пазов 4 и 6 наносят прочный клей. Затем детали 2 и 3 собирают с деталью 1, вставляя выступы 5 и 7 накладных деталей 2 и 3 в пазы 4 и 6, прижимают собранные детали друг к другу и выдерживают под нагрузкой до полного затвердевания клея.

Форму поперечного сечения выступов 5 и 7 выбирают в зависимости от размеров и массы накладных деталей 2 и 3. Наиболее надежная фиксация накладной детали 2 или 3 на основной детали 1 обеспечивается прямоугольной формой поперечного сечения выступов 5 и 7. Но треугольная или овальная формы облегчают установку этих выступов в соответствующие пазы, хотя и менее надежны при сборке.

Сопряжение выступ - паз кроме функции фиксации накладной детали имеет еще функцию выравнивающую, которая обеспечивается тем, что ширину и глубину пазов 4 и 6 на основной детали 1 делают на 1…10% больше соответствующих размеров выступов 5 и 7. Если накладная длинномерная деталь 2 деформирована, например, выгнута дугой, то при введении ее выступа 5 в паз 4 основной детали 1 исходная деформация может быть компенсирована за счет зазора между стенками паза и выступа и лишь частично - за счет упругой деформации самой детали 2.

Пределы зазора между стенками паза и выступа установлены исходя из следующего: если размеры паза 4 или 6 превышают соответствующие размеры выступа 5 или 7 менее чем на 1%, то не останется места для клея. В этом случае накладная деталь 2 или 3 может неплотно прижаться к основной детали, в плоскости их сопряжения возникнет зазор. Если же размеры паза 4 или 6 превысят соответствующие размеры выступа 5 или 7 более чем на 10%, то зазор между поверхностями паза и выступа не сможет быть заполнен клеем, что создаст условия для появления не проклеенных участков. В обоих из этих случаев ухудшится качество соединения деталей.

Применение различных клеев на участках поверхности накладной детали 2 или 3 и на внутренних поверхностях паза 4 или 6 обусловлено тем, что для повышения качества соединения необходимо, чтобы положение накладных деталей 2 или 3 относительно основной детали 1 было быстро зафиксировано в процессе сборки. Но быстротвердеющие (около 1 минуты) клеи обычно имеют не высокую прочность. Для многолетней эксплуатации декорированной накладными деталями мебели, необходима высокая и длительная прочность клеевого соединения. Однако обеспечивающие такую прочность клеи имеют длительный (несколько часов) процесс полимеризации и при сборке требуют либо увеличения трудоемкости, либо увеличивают вероятность относительного сдвига деталей в результате их деформации, что ухудшает качество соединения. Возникает диалектическое противоречие: клей должен быть быстротвердеющим, но он должен быть долготвердеющим. Это противоречие в предлагаемом способе преодолено разделением клея в пространстве: на внутреннюю поверхность паза 4 или 6 в основной детали 1 наносят долготвердеющий прочный клей, а на кромки накладной детали - клей относительно не высокой прочности, но быстротвердеющий.

Предлагаемый способ был проверен при опытной облицовке дверец платяного шкафа из ламинированной плиты ДСП декоративными накладными деталями. Накладные детали изготавливали формованием, заливая в форму самотвердеющую смесь на основе полиуретана, состоящую из компонента А (Изолин А323) и компонента Б (Варокор СД256). Деталь 2 представляла собой окантовку с витой наружной поверхностью длиной 1000 мм, шириной 20 мм и высотой 5 мм. Деталь 3 выполнялась овальной, на верхней поверхности он имела орнамент, ее длина составляла 500 мм, ширина 300 мм и высота 10 мм. На сопрягаемых с основной деталью 1 поверхностях накладных деталей 2 и 3 при формовании этих деталей изготавливали выступы 5 и 7 прямоугольного сечения. Ширина и высота выступа на обеих деталях составляли 4 мм. Ширина площадки 8 и 9 от краев сопрягаемой поверхности до выступов 5 и 7 составляла 8 мм. Выступ 5 на накладной детали 2 располагался по линии вдоль детали, не доходя до ее концов также на 8 мм с каждой стороны. Выступ 7 на накладной детали 3 располагался по замкнутой кривой в виде овала, повторяющего форму детали. При изготовлении накладных деталей 2 и 3 полимерную смесь выдерживали в форме в течение 15 минут.Затем вынимали из формы и зачищали облой по торцам деталей.

На поверхности основной детали 1 (дверцы шкафа) на станке с программным управлением фрезеровали пазы 4 и 6, ширину которых выполняли равной 4,05 мм. На внутреннюю поверхность пазов 4 и 5 наносили прочностной клей - герметик KRASS многоцелевой, имеющий время затвердевания 12 часов. Затем на площадки 8 и 9 между краями накладных деталей 2 и 3 и выступами 5 и 7 наносили универсальный секундный клей «Супер Момент» (время затвердевания 10…60 секунд). Накладные детали 2 и 3 сразу после нанесения клея собирали с основной деталью 1, вставляя выступы 5 и 7 в соответствующие им пазы 4 и 6 и плотно прижимая накладные детали к основной детали. Далее выдерживали собранные детали под нагрузкой до полимеризации клея в пазах в течение 12 часов.

По предлагаемому способу было декорировано 20 основных деталей. Качество соединений основной детали с накладными было хорошим, отслоений накладных деталей обнаружено не было, обеспечивалась герметичность поверхности сопряжения деталей. Отмечалась высокая точность установки деталей. Примерно в 5 раз повысилась по сравнению с прототипом производительность труда по изготовлению декоративных накладных деталей и их сборки с основными деталями.

Таким образом, предлагаемый способ обеспечивает технический эффект, заключающийся в повышении качества и производительности изготовления и сборки накладных декоративных деталей мебели с основными деталями. Способ может быть осуществлен с помощью известных в технике средств и материалов. Следовательно, предлагаемый способ обладает промышленной применимостью.

Изобретение относится к технологии производства мебели. Способ сборки накладных декоративных деталей с основными деталями мебели, при котором накладные детали приклеивают к поверхности основных деталей, причем клей наносят по периметру накладных деталей узкой полосой на их кромки, детали плотно прижимают сопрягаемыми поверхностями друг к другу и выдерживают под давлением до затвердевания клея, при этом накладные детали изготавливают путем формования их из полимерного материала, причем в процессе формования образуют на сопрягаемой поверхности накладной детали выступ в виде линии по всей длине детали или в виде замкнутой фигуры, упрощенно повторяющей контур этой детали, выступу придают прямоугольное, треугольное или овальное поперечное сечение, а на поверхности основной детали выполняют пазы, по конфигурации и поперечному сечению соответствующие выступам на накладной детали, клей на кромки накладной детали наносят на площадку между краем сопрягаемой поверхности и выступом, кроме того наносят клей на внутреннюю поверхность паза на поверхности основной детали, после чего детали собирают, вставляя выступы накладной детали в пазы на основной детали, прижимают собранные детали друг к другу и выдерживают под нагрузкой до полного затвердевания клея. Техническими результатами изобретения являются повышение качества и производительности сборки. 1 н. и 2 з.п. ф-лы, 1 ил.

1. Способ сборки накладных декоративных деталей с основными деталями мебели, при котором накладные детали приклеивают к поверхности основных деталей, причем клей наносят по периметру накладных деталей узкой полосой на их кромки, детали плотно прижимают сопрягаемыми поверхностями друг к другу и выдерживают под давлением до затвердевания клея, отличающийся тем, что накладные детали изготавливают путем формования их из полимерного материала, причем в процессе формования образуют на сопрягаемой поверхности накладной детали выступ в виде линии по всей длине детали или в виде замкнутой фигуры, упрощенно повторяющей контур этой детали, выступу придают прямоугольное, треугольное или овальное поперечное сечение, а на поверхности основной детали выполняют пазы, по конфигурации и поперечному сечению соответствующие выступам на накладной детали, клей на кромки накладной детали наносят на площадку между краем сопрягаемой поверхности и выступом, кроме того, наносят клей на внутреннюю поверхность паза на поверхности основной детали, после чего детали собирают, вставляя выступы накладной детали в пазы на основной детали, прижимают собранные детали друг к другу и выдерживают под нагрузкой до полного затвердевания клея.

2. Способ по п.1, отличающийся тем, что ширину и глубину паза на основной детали делают на 1…10% больше соответствующих размеров выступа на накладной детали.

3. Способ по п.1, отличающийся тем, что на внутреннюю поверхность паза на основной детали наносят прочный клей, а на кромки накладной детали - быстротвердеющий клей.

| Способ изготовления угловых соединений элементов мебели | 1986 |

|

SU1440483A1 |

| Способ склеивания элементов мебели | 1974 |

|

SU516730A1 |

| ИЗДЕЛИЕ С ШПУНТОВЫМ СОЕДИНЕНИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСТУПА И ПАЗА ТАКОГО СОЕДИНЕНИЯ | 1996 |

|

RU2108432C1 |

| Крановый вилочный захват | 1986 |

|

SU1355587A1 |

| ПРОИЗВОДНЫЕ 7-АМИНО-1Н-ИНДОЛА | 1994 |

|

RU2121997C1 |

Авторы

Даты

2013-08-20—Публикация

2012-03-29—Подача