Изобретение относится к машиностроению и может быть применено для изготовления деталей, от которых требуется высокая прочность и упругие свойства, наряду с малым весом и хорошим декоративным видом, например, бамперов автомобилей.

Известен способ изготовления деталей из самотвердеющих пенообразующей смеси по патенту WO 92/13707, МКИ В 29 С 67/20, опубликованному 20.08.1992 г. По этому способу заливку смеси производят в форму, состоящую из матрицы и пуансона (двух полуматриц). Перед заливкой смеси матрицу располагают горизонтально, а после заливки закрывают ее пуансоном и выдерживают до полного затвердевания смеси. Это обеспечивает возможность изготовления деталей. Однако смесь трудно распределить по всей площади матрицы, что может вызвать возникновение воздушных пробок при затвердевании смеси. В результате в изделии образуются внутренние или внешние макропустоты и поры. Это ухудшает прочность и внешний вид изделий.

Известен также способ изготовления деталей из самотвердеющих пенообразующих смесей по патенту RU 2172250, МКИ 7 В 29 С 67/20, 33/40, опубликованному 20.08.2001 г. , который принят за прототип. По прототипу заливку самотвердеющей пенообразующей смеси производят в форму, состоящую из матрицы и пуансона. Перед заливкой смеси матрицу устанавливают горизонтально и наклоняют в сторону оператора. Форму располагают так, чтобы зона максимальной толщины изготавливаемой детали находилась со стороны оператора. Смесь заливают в форму вдоль поверхности матрицы в этой зоне. После закрытия матрицы пуансоном форму переводят в вертикальное положение. По другому варианту на матрицу перед заливкой смеси укладывают облицовочный материал, герметично фиксируют его на торце матрицы и вакуумируют пространство между облицовочным материалом и рабочей поверхностью матрицы, после чего заливают пенообразующую смесь, закрывают матрицу пуансоном и переводят форму в вертикальное положение. Совокупность признаков прототипа позволяет повысить качество изготавливаемых деталей, обеспечивая их хороший внешний вид и упругие свойства. Однако прочностные свойства деталей, изготовленных по прототипу, невысоки, поскольку после затвердевания пенообразующие смеси обладают невысокой твердостью и низкой прочностью на растяжение и ударной прочностью.

Технический результат предлагаемого способа - улучшение механических свойств изготавливаемых деталей.

Сущность изобретения заключается в том, что при изготовлении деталей из самотвердеющих пенообразующих смесей используют форму, состоящую из матрицы и пуансона. Перед заливкой смеси матрицу располагают горизонтально и наклоняют в сторону оператора, производящего заливку пенообразующей смеси, так, чтобы зона максимальной толщины изготавливаемой детали находилась со стороны оператора. Смесь заливают в форму вдоль поверхности матрицы, в зоне максимальной толщины изготавливаемой детали. После заливки смеси матрицу закрывают пуансоном и переводят форму в вертикальное положение, располагая зону максимальной толщины изготавливаемой детали внизу. В отличие от прототипа предварительно изготавливают из высокопрочного термопластичного или термореактивного материала оболочку и придают ее наружной поверхности форму внутренней поверхности матрицы. Внутреннюю поверхность оболочки очищают и активируют. Оболочку укладывают в матрицу. Пенообразующую смесь заливают во внутреннюю полость оболочки.

Такая совокупность известных и новых признаков предлагаемого способа позволяет улучшить механические свойства изготавливаемых деталей за счет высокой прочности оболочки, сохранив упругие свойства и эластичность детали за счет заполнителя из пенообразующей смеси.

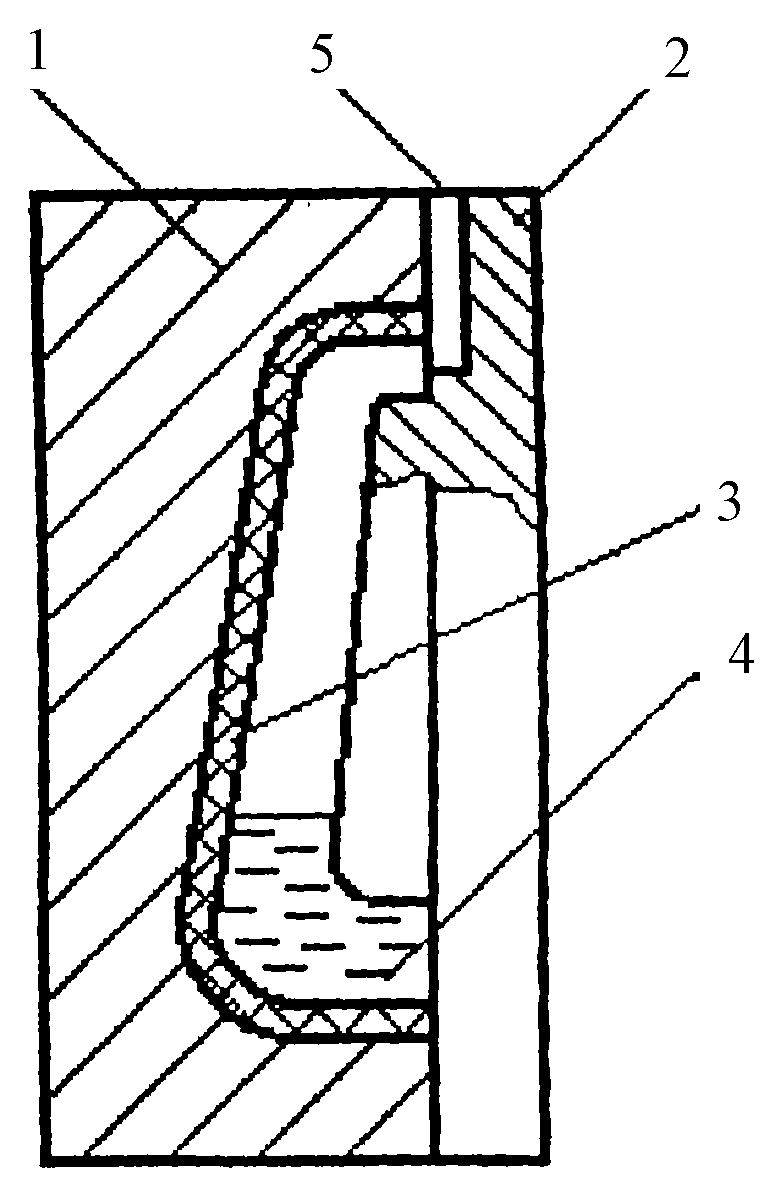

Сущность изобретения поясняется чертежом, где показан поперечный разрез формы с установленной в нее оболочкой из высокопрочного материала после заливки пенообразующей смеси, закрытия матрицы пуансоном и перевода формы в вертикальное положение.

Предлагаемый способ заключается в том, что при изготовлении деталей из самотвердеющей пенообразующей смеси используют форму, состоящую из матрицы 1 и пуансона 2. Форму располагают горизонтально. Предварительно изготавливают оболочку 3 из высокопрочного термопластичного или термореактивного материала и придают наружной поверхности оболочки 3 форму внутренней поверхности матрицы 1. В качестве материала оболочки 3 может быть взят, например, пластик АБС или поликарбонат. Внутреннюю поверхность оболочки 3 очищают и активируют. Оболочку 3 укладывают в матрицу 1. Перед заливкой смеси 4 матрицу 1 наклоняют в сторону оператора, производящего заливку смеси так, чтобы зона максимальной толщины изготавливаемой детали находилась со стороны оператора. Пенообразующую смесь 4 заливают вдоль поверхности матрицы 1 в зоне максимальной толщины изготавливаемой детали во внутреннюю полость оболочки 3. В качестве пенообразующей смеси 4 может быть взят, например, эластичный интегральный пенополиуретан. После заливки смеси 4 матрицу закрывают пуансоном 2 и переводят форму в вертикальное положение, располагая зону максимальной толщины изготавливаемой детали внизу.

Наличие оболочки 3, выполненной из высокопрочного термопластичного или термореактивного материала, обеспечивает повышение прочности изготавливаемой детали. Соответствие формы наружной поверхности оболочки 3 внутренней поверхности матрицы 1 обеспечивает требуемую форму наружной поверхности изготавливаемой детали. Очистка и активация внутренней поверхности оболочки 3 может производиться, например, с помощью растворителей. При этом наружный уплотненный слой внутренней поверхности оболочки 3 растворяется, поверхность становится шероховатой, молекулы этой поверхности, теряя часть связей, переходят в активное состояние. Это обеспечивает хорошую смачиваемость внутренней поверхности оболочки 3 пенообразующей смесью 4 и надежное сцепление смеси 4 с поверхностью оболочки 3. В результате образуется монолитное соединение оболочки 3 с затвердевшей пенообразующей смесью 4 после окончания изготовления детали. Расположение матрицы 1 так, чтобы зона максимальной толщины изготавливаемой детали находилась со стороны оператора, производящего заливку смеси 4 и наклон матрицы 1 в сторону оператора, устраняет необходимость заливки смеси 4 на всю внутреннюю поверхность оболочки 3. Достаточно залить дозированное количество смеси 4 на поверхность оболочки 3 в зоне максимальной толщины изготавливаемой детали. Заливка смеси 4 во внутреннюю полость оболочки 3 вдоль поверхности матрицы 1 обеспечивает ламинарность потока смеси 4. Это предотвращает возможность возникновения пор и воздушных пробок в процессе заливки смеси 4, что обеспечивает соединение всей внутренней поверхности оболочки 3 с затвердевшей смесью 4 и исключает несплошности внутри самой затвердевшей смеси 4. В результате увеличивается прочность всей изготовляемой детали. Перевод формы после заливки смеси 4 в матрицу 1 и закрытия матрицы 1 пуансоном 2 в вертикальное положение, при расположении внизу зоны максимальной толщины изготавливаемой детали, приводит к тому, что в процессе образования пены и увеличения объема смесь 4 поднимается вверх, растекаясь по внутренним поверхностям оболочки 3 и пуансона 2 и оказывая на них давление. В результате улучшается смачивание и сцепление смеси 4 с внутренней поверхностью оболочки 3, что исключает пористость и возможность возникновения воздушных пробок. Это также повышает прочность детали. Воздух и образующиеся газы равномерно вытесняются поверхностью расширяющейся смеси 4 через выпор 5, находящийся в верхней части вертикально расположенной формы.

Примером применения предлагаемого способа может служить изготовление бампера автомобиля ВАЗ 2110. Из пластика АВС марки GH-5006A-F изготавливали вакуумной формовкой оболочку 3, повторяющую наружный контур бампера. Толщину оболочки 3 выбрали равной 2 мм. Затем внутреннюю поверхность оболочки 3 промывали растворителем, в качестве которого использовали ацетон. Оболочку 3 укладывали в матрицу 1, расположенную горизонтально. Перед заливкой пенообразующей смеси матрицу 1 наклоняли в сторону оператора, производящего заливку смеси на угол 30o к горизонтали. При этом зона максимальной толщины изготавливаемого бампера находилась со стороны оператора. В качестве пенообразующей смеси использовали эластичный интегральный пенополиуретан марки НП 70. Пенообразующую смесь 4 заливали во внутреннюю полость оболочки 3 вдоль поверхности матрицы 1 в зоне максимальной толщины изготавливаемого бампера. Отношение объема заливаемой смеси 4 к объему полости оболочки 3 принимали 1 : 10. После заливки смеси 4 в полость оболочки 3 матрицу 1 закрывали пуансоном 2 и переводили форму в вертикальное положение. После выдержки формы в этом положении в течение 30 мин форму вновь переводили в горизонтальное положение, пуансон 2 поднимали, открывая матрицу 1, и готовую деталь вынимали.

По предлагаемому способу были изготовлены 150 деталей. Испытания показали, что оболочка 3 по всей поверхности полностью соединилась с затвердевшей смесью, при разрушении деталей случаев отслоения оболочки не было. Общая прочность разрушенной детали на растяжение составила 570 кг/мм2, тогда как прочность материала оболочки 610 кг/мм2. Относительное удлинение получившегося композитного материала увеличилось до 160% против 90% у материала оболочки. Таким образом, прочность композитного материала бампера составила 93% от прочности пластика АБС, а пластичность увеличилась в 1,8 раза.

Поскольку предлагаемый способ обеспечивает улучшение механических свойств изготавливаемых деталей и может быть применен с использованием известных в технике средств и материалов, можно считать, что он обладает промышленной применимостью.

Способ относится к машиностроению и может быть применен для изготовления деталей с высокой прочностью и упругими свойствами, малым весом и хорошим декоративным видом, например, бамперов автомобилей. Используют форму из матрицы и пуансона. Матрицу располагают горизонтально и наклоняют в сторону оператора так, чтобы с его стороны находилась зона максимальной толщины детали. Предварительно изготавливают из высокопрочного термопластичного или термореактивного материала оболочку по форме внутренней поверхности матрицы. Внутреннюю поверхность оболочки очищают и активируют. Оболочку укладывают в матрицу. Пенообразующую смесь заливают во внутреннюю полость оболочки вдоль поверхности матрицы, в зоне максимальной толщины детали. Матрицу закрывают пуансоном и переводят форму в вертикальное положение, располагая зону максимальной толщины детали внизу. Технический результат - повышение прочности деталей. 1 ил.

Способ изготовления деталей из самотвердеющей пенообразующей смеси, при котором используют форму, состоящую из матрицы и пуансона, матрицу перед заливкой смеси располагают горизонтально и наклоняют в сторону оператора, производящего заливку пенообразующей смеси так, чтобы зона максимальной толщины изготавливаемой детали находилась со сторону оператора, смесь заливают в форму вдоль поверхности матрицы в зоне максимальной толщины изготавливаемой детали, а после заливки смеси матрицу закрывают пуансоном и переводят форму в вертикальное положение, располагая зону максимальной толщины изготавливаемой детали внизу, отличающийся тем, что предварительно изготавливают из высокопрочного термопластичного или термореактивного материала оболочку и придают оболочке форму внутренней поверхности матрицы, внутреннюю поверхность оболочки очищают и активируют, укладывают оболочку в матрицу, а пенообразующую смесь заливают во внутреннюю полость оболочки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ САМОТВЕРДЕЮЩЕЙ ПЕНООБРАЗУЮЩЕЙ СМЕСИ | 2000 |

|

RU2172250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА | 0 |

|

SU203200A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА | 1996 |

|

RU2135884C1 |

| SU 1635425 А1, 27.09.2000 | |||

| СПОСОБ ФОРМОВАНИЯ ИСКУССТВЕННОГО КАМНЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065812C1 |

Авторы

Даты

2003-09-20—Публикация

2002-03-11—Подача