Изобретение относится к способу изготовления сотового элемента из металлических листов, набранных в пакет и/или свернутых в рулон.

Сотовые элементы используются преимущественно в качестве корпусов-носителей каталитических нейтрализаторов для преобразования отработавших газов (ОГ) от тепловых двигателей. Такие сотовые элементы известны, например, из заявки WO 89/07488. Эти корпуса-носители катализатора подвергаются высоким термическим и механическим нагрузкам. Помимо тепловой и механической нагрузки сотовый элемент подвергается воздействию присутствующих в ОГ агрессивных компонентов. Агрессивные газовые компоненты могут привести к коррозии сотового элемента. По этой причине сотовые элементы целесообразно изготавливать из металлических листов, обладающих коррозионной стойкостью.

Из заявки EP 0159468 B1 уже известно применение стальных листов с высоким содержанием алюминия для изготовления сотовых элементов. Однако изготовление сотового элемента из такого материала представляется проблематичным вследствие того, что сталь с высоким содержанием алюминия обладает плохой прокатываемостью, а также связано с высокими расходами.

В патенте США 5366139 для изготовления сотового элемента предлагается использовать металлический лист, выполненный из плакированной алюминием стали. Обработка таких листов при изготовлении сотового элемента является более экономичной, поскольку такие листы легко поддаются пластической деформации в холодном состоянии.

После набора в пакет и/или свертывания в рулон металлических листов, плакированных алюминием, их подвергают последующей термической обработке. В результате термообработки металлические листы, включающие по меньшей мере один слой из содержащей хром стали и по меньшей мере один состоящий в основном из алюминия слой, в значительной мере гомогенизируются. Было установлено, что при изготовлении сотовых элементов, прежде всего с относительно большим поперечным сечением, не всегда обеспечивается соединение металлических листов с многослойной структурой между собой и/или с кожухом, охватывающим сотовый элемент. Однако надежное соединение металлических листов между собой и/или с кожухом, в который заключен сотовый элемент, имеет большое значение для механической прочности сотового элемента. Было установлено далее, что при термической обработке сотового элемента может произойти уменьшение объема листов с многослойной структурой. Уменьшение объема листов с многослойной структурой обусловлено тем, что алюминий, образующий наружный слой металлического листа, диффундирует во время термической обработки в первый слой содержащей хром стали. Однако алюминий, диффундировавший в первый слой содержащей хром стали, увеличивает объем этого слоя не в той же мере, в какой происходит уменьшение объема алюминиевого слоя. Кроме этого, во время гомогенизации листы с многослойной структурой обладают лишь незначительной упругостью.

Исходя из вышеизложенного, в основу изобретения была положена задача разработать способ изготовления сотового элемента, металлические листы которого по меньшей мере частично состоят первоначально из многослойного материала, в котором имеется по крайней мере один слой из содержащей хром стали и по крайней мере один состоящий в основном из алюминия слой, которые в процессе дальнейшей термической обработки в значительной мере гомогенизируются за счет диффузии. При этом возникающее в результате гомогенизации листов уменьшение объема должно быть компенсировано таким образом, чтобы несмотря на это между листами обеспечивалось получение соединений, способных воспринимать высокую нагрузку.

Указанная задача согласно изобретению решается с помощью способа, характеризующегося отличительными признаками пункта 1 формулы изобретения. Предпочтительные варианты выполнения представлены в зависимых пунктах.

Во избежание образования больших участков, на которых металлические листы не имеют или образуют непрочное соединение между собой и/или с кожухом из-за происходящего в процессе термической обработки уменьшения объема набранных в пакет и/или свернутых в рулон металлических листов, согласно способу по изобретению предлагается снабдить по меньшей мере часть металлических листов структурой, повышающей упругость сотового элемента до и во время термической обработки. При этом сотовый элемент вставляют в трубчатый кожух с таким предварительным сжатием, что при термической обработке обеспечивается постоянное прилегание слоев металлических листов друг к другу в местах их контакта. При таком осуществлении способа можно изготовить сотовый элемент, который за счет соответствующего выбора материала металлических листов является коррозионностойким, а также обладает высокой механической и термоустойчивостью. Благодаря наличию структуры, повышающей упругость сотового элемента до и во время термической обработки, и благодаря установке сотового элемента в трубчатый кожух с предварительным сжатием обеспечивается постоянное прилегание стальных листов друг к другу в местах их контакта несмотря на возможно незначительную упругость используемых материалов в процессе термической обработки. Обеспечение постоянного прилегания стальных листов друг к другу в местах их контакта имеет немаловажное значение и для формирования соединений между металлическими листами. С помощью термической обработки листы соединяются между собой в соответствующих местах контакта. Соединение листов между собой происходит, например, за счет того, что сталеалюминиевые сплавы имеют значительно меньшую температуру плавления по сравнению со сталью, вследствие чего внутренние слои металлических листов с многослойной структурой временно расплавляются, образуя в окружающей места контакта зоне внутреннее соединение, которое по своим свойствам по существу соответствует сварному соединению. За счет градиента концентрации алюминий мигрирует далее во внутренний слой металлических листов, в результате чего концентрация алюминия в зоне соединения уменьшается, и по этой причине температура плавления зон соединения повышается, благодаря чему места соединений затвердевают. В дополнение или альтернативно к таким соединениям металлических листов между собой по крайней мере на часть металлических листов можно по меньшей мере частично нанести припой, чтобы листы по меньшей мере в отдельных зонах соединялись между собой также дополнительным паяным соединением.

Повышающие упругость структуры для готовых сотовых элементов, которые также способствуют улучшению технологичности процесса изготовления, известны из уровня техники в большом количестве, хотя их влиянию на процесс изготовления с использованием листов с многослойной структурой не предавалось важного значения. Так, например, в заявке EP 0220468 B1 описываются различные виды двойной волнистости, которые могут быть нанесены на гофрированные и/или гладкие металлические листы. Известно также нанесение дополнительной микроволнистости на в основном гладкие металлические листы в сотовом элементе, что также предпочтительно для предлагаемого способа изготовления.

Существуют также обладающие исключительно высокой упругостью конструкции, в которых все листы в каждом случае имеют косо расположенную гофрировку с попеременной ориентацией, благодаря чему гофры пересекаются под некоторым углом, образуя не непрерывные линии контакта, а относительно маленькие точки контакта, как это описано, например, в заявке EP 0245737.

Кроме того, из заявки EP 454712 B1 также известны влияющие на характер потока микроструктуры, которые, как было неожиданно обнаружено в соответствии с задачей настоящего изобретения, также благоприятно влияют на процесс изготовления. С одной стороны, такие микроструктуры могут быть использованы для существенного сокращения общей площади мест контакта в сотовом элементе, в результате чего соответственно увеличивается усилие на каждой поверхности контакта при сохраняющейся упругости, а также образуются надежные соединения. Кроме того, такие микроструктуры могут дополнительно повышать упругость. С другой стороны, эти структуры могут быть использованы для создания между металлическими листами соединений с геометрическим замыканием, благодаря чему предотвращается смещение листов по отношению друг к другу в процессе изготовления и увеличивается предельно допускаемая механическая нагрузка на готовый сотовый элемент. В зависимости от применения микроструктуры располагают таким образом, чтобы они редко или часто входили в зацепление друг с другом.

Особенно предпочтителен вариант выполнения, в котором дополнительные микроструктуры по меньшей мере на части металлических листов уменьшают общую площадь мест контакта между ними. По этой причине в процессе термической обработки уменьшается предварительное сжатие, необходимое для сохранения постоянства мест контакта.

Дополнительные структуры, предусмотренные для обеспечения соединений между металлическими листами, представляют собой структуры, проходящие предпочтительно поперечно или под углом к направлению каналов. Однако дополнительные структуры могут в основном проходить и в направлении каналов.

В соответствии с другим предпочтительным вариантом предлагается выполнять микроструктуры на смежных листах таким образом, чтобы механическое сцепление смежных микроструктур либо не возникало вообще, либо возникало только в редких случаях. Механическое сцепление может возникнуть в результате взаимного зацепления с геометрическим замыканием смежных структур. Во избежание таких сцеплений предпочтительно, чтобы смежные листы имели микроструктуры с различной ориентацией. Микроструктуры могут иметь различные формы, соответственно контуры, которые позволяют избежать взаимного зацепления смежных микроструктур. Предотвращение механического сцепления, обусловленного взаимным зацеплением с геометрическим замыканием, повышает контактное давление мест контакта.

Однако в случае спирально свернутых сотовых элементов может оказаться предпочтительным сцепление металлических листов между собой за счет взаимного зацепления с геометрическим замыканием структур смежных листов. Благодаря этому металлические листы даже при совсем незначительном предварительном сжатии не смогут сместиться по отношению друг к другу во время термической обработки, в частности они не смогут сместиться телескопически. При этом микроструктуры, соответственно структуры выполнены таким образом, что взаимно зацепляющиеся микроструктуры, соответственно структуры даже после гомогенизация листов с многослойной структурой остаются в зацеплении.

Наряду со структурными изменениями набранных в пакет металлических листов, возникающими в процессе термической обработки, расширяется также трубчатый кожух, в который заключены металлические листы. За счет теплового расширения трубчатого кожуха предварительное сжатие вставленных в кожух металлических листов снижается. В целях надежного сохранения предварительного сжатия в сотовом элементе в процессе термической обработки в соответствии с еще одним предпочтительным вариантом предусмотрена упругая прокладка между трубчатым кожухом и сотовым элементом. В процессе изготовления эта прокладка компенсирует также различную степень усадки трубчатого кожуха и сотового элемента после стадии охлаждения.

Сохранение предварительного сжатия в сотовом элементе обеспечивается также благодаря применению для трубчатого кожуха материала с более низким коэффициентом теплового расширения по сравнению с материалом, из которого изготовлен сотовый элемент.

Другие преимущества и особенности предлагаемого способа изготовления сотового элемента поясняются на примере изготовленного данным способом сотового элемента со ссылкой на чертежи, на которых показано:

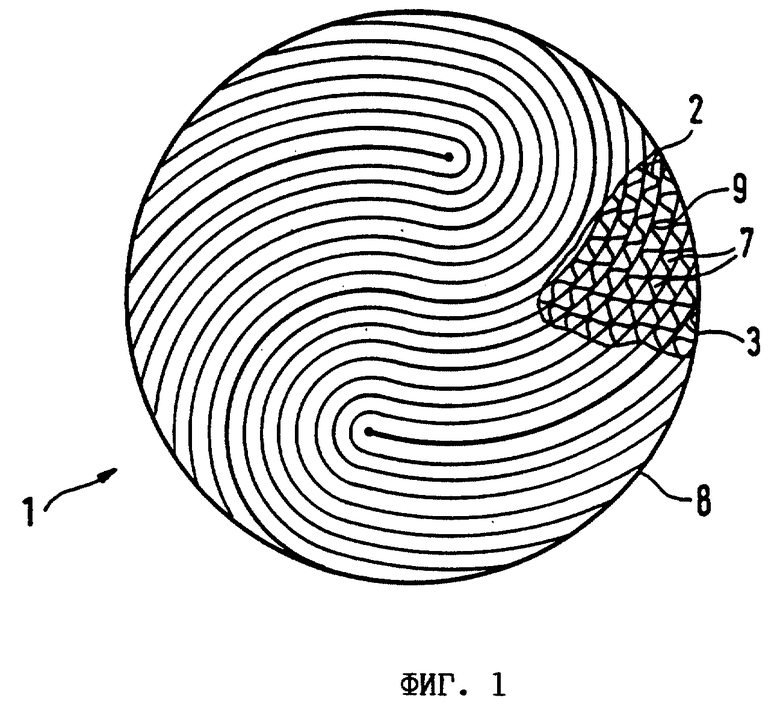

на фиг. 1 - схематичное изображение поперечного сечения сотового элемента,

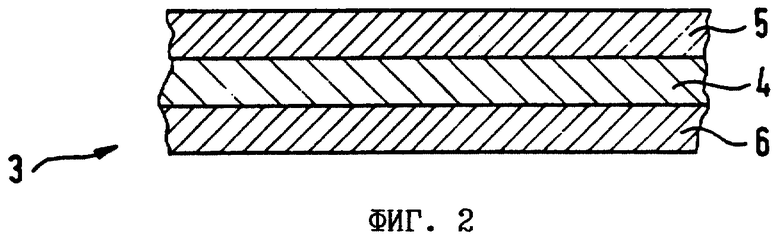

на фиг. 2 - металлический лист с многослойной структурой,

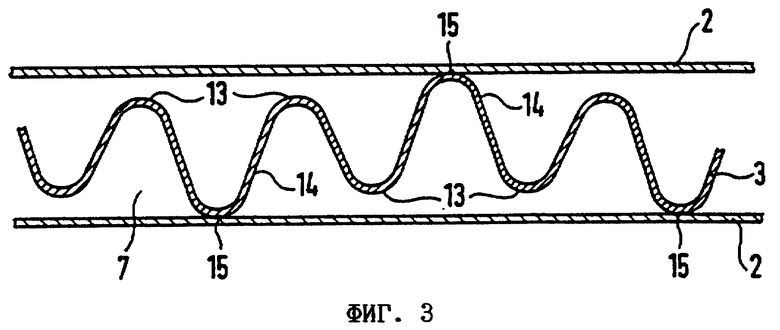

на фиг. 3 - схематичное изображение смежных листов с двойной волнистостью,

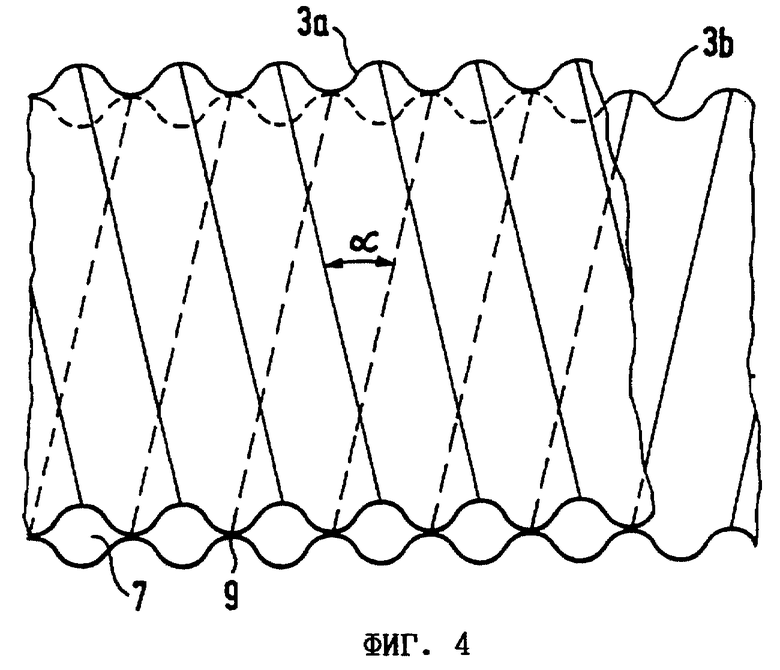

на фиг. 4 - косо гофрированные металлические листы с перекрещивающимися гофрами и

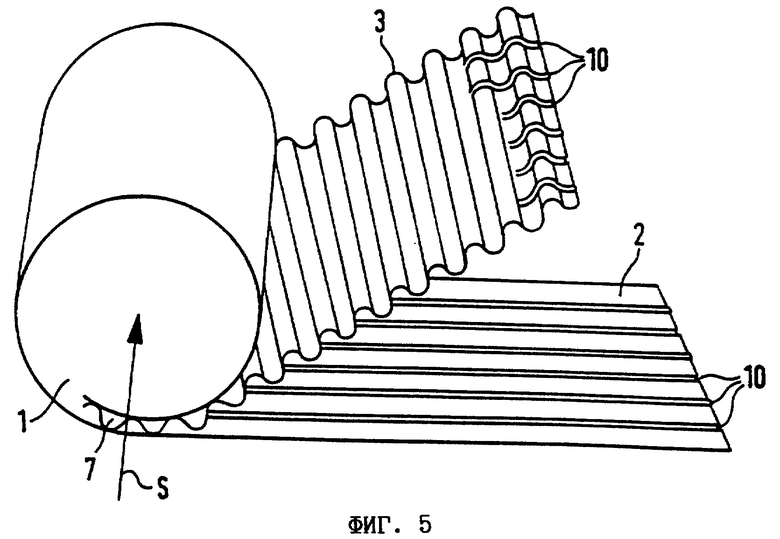

на фиг. 5 - схематичная конструкция сотового элемента с микроструктурами.

На фиг. 1 изображен сотовый элемент 1, у которого металлические листы 2, 3 после пакетирования были свернуты в рулон. Металлические листы 3 имеют структуру, образующую каналы 7 для прохождения текучей среды. Листы 3 первоначально выполнены из многослойного материала, как это показано на фиг. 2. Лист 3 имеет слой 4 из содержащей хром стали, с обеих сторон которого нанесен слой 5, 6, содержащий в основном алюминий. Слои 4, 5, и 6 листа 3 в процессе последующей термической обработки в значительной мере гомогенизируются за счет диффузии. По завершении термической обработки четко выраженные границы между отдельными слоями исчезают.

В изображенном на чертеже примере выполнения показаны гофрированные листы 3, имеющие многослойную структуру. В принципе листы с первоначально многослойной структурой могут также использоваться для гладких листов или для всех металлических листов сотового элемента.

Набранные в пакет и свернутые в рулон металлические листы вставлены в трубчатый кожух 8, при этом образованный из листов 2, 3 сотовый элемент вставляют в трубчатый кожух 8 с таким предварительным сжатием, чтобы слои металлических листов при термической обработке постоянно прилегали друг к другу в местах 9 их контакта. Этому способствует также дополнительно предусмотренная повышающая упругость структура, которая более подробно описана со ссылкой на последующие чертежи.

На фиг. 3 изображена одна из многочисленных возможных двойных волнистостей, в которой вершины волн 13, 14 гофрированного листа имеют различную амплитуду, вследствие чего только часть вершин гофр образует места 15 контакта со смежными металлическими листами 2. Аналогичный результат может быть получен также при различной волнистости смежных листов. В любом случае таким путем в процессе изготовления повышается упругость сотового элемента.

На фиг. 4 изображена другая возможность одновременного повышения упругости и контактного давления мест 9 контакта в процессе изготовления. Металлические листы 3a, 3b имеют косо расположенную попеременно разнонаправленную гофрировку, вследствие чего их гофры перекрещиваются под углом α. Такой вариант выполнения благоприятно влияет на технологичность процесса изготовления и последующие гидродинамические свойства.

Как показано на фиг. 5, гладкие листы 2 и/или гофрированные листы 3 могут иметь микроструктуры 10, которые проходят в основном поперечно направлению S каналов 7. Благодаря структурам 10 смежных металлических листов 2, 3 либо имеет место их взаимное сцепление, предотвращающее в процессе термической обработки смещение слоев листов по отношению друг к другу даже при очень незначительном предварительном сжатии, либо в таком исполнении, когда исключается сцепление, повышается контактное давление мест контакта. В любом случае микроструктуры повышают упругость в процессе изготовления.

Настоящее изобретение предназначено для изготовления более совершенных, дешевых и способных воспринимать высокую механическую нагрузку сотовых элементов с высоким сопротивлением коррозии, которые применяются, как правило, в качестве корпусов-носителей каталитических нейтрализаторов.

Изобретение предназначено для изготовления сотовых элементов, применяемых, как правило, в качестве корпусов-носителей каталитических нейтрализаторов. Способ изготовления сотового элемента, в котором набирают в пакет и/или свертывают в рулон металлические листы. По меньшей мере одна часть металлических листов выполнена из первоначально многослойного материала, который включает по меньшей мере один слой из содержащей хром стали и по меньшей мере один содержащий в основном алюминий слой, которые при последующей термической обработке в значительной мере гомогенизируются за счет диффузии. По меньшей мере часть металлических листов имеет структуру, повышающую упругость сотового элемента до и во время термической обработки. Сотовый элемент вставляют в трубчатый кожух с таким предварительным сжатием, при котором при термической обработке обеспечивается постоянное прилегание листов друг к другу в местах их контакта. За счет дополнительных микроструктур по меньшей мере на одной части металлических листов сокращается общая площадь мест контакта между листами. Дополнительная микроструктура может быть структурой, проходящей поперечно или под углом к направлению каналов, или структурой, проходящей в основном в направлении каналов. Металлические листы сцеплены между собой за счет взаимного зацепления с геометрическим замыканием структур смежных листов. Для трубчатого кожуха применяют материал с более низким коэффициентом теплового расширения по сравнению с материалом сотового элемента. Технический результат - изготовление более совершенных, дешевых и способных воспринимать высокую механическую нагрузку сотовых элементов с высоким сопротивлением коррозии. 7 з.п. ф-лы, 5 ил.

| Экономайзер | 0 |

|

SU94A1 |

| US 5366139 А, 22.11.1994 | |||

| Способ изготовления и армирования катализаторного блока | 1988 |

|

SU1837962A3 |

| Способ получения цианоферрата кальция | 1967 |

|

SU245737A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2000-09-27—Публикация

1996-08-21—Подача