Изобретение относится к катализатору на основе молибдена и кремния, способу приготовления катализатора и способу изомеризации н-парафинов.

Более конкретно, настоящее изобретение относится к катализатору на основе молибдена и кремния и его использованию в реакции изомеризации н-парафинов с числом атомов углерода, превышающим или равным 5, предпочтительно между 5 и 40.

Использование катализатора на основе молибдена для изомеризации н-парафинов известно в литературе. В частности, как описано в "Processing of the 10-th International Congress on Catalysis" ( Budapest, 1992, 955), каталитическая активность этих материалов связана с образованием карбидов или оксикарбидов молибдена, которые, что касается исходного оксида, имеют более высокую площадь поверхности, значение которой находится от примерно 4 м2/г (MoO3 при чистоте 99,95%) до значений, которые могут достигать 200 м2/г.

Путь от оксида молибдена к катализатору является трудоемким и может быть достигнут различными способами, как иллюстрировано ниже.

"Journal of Solid State Chemistry" (59, 1985, 332 и 348) описывает обработку оксида молибдена смесью аммиака/водорода при 880oC, чтобы получить соответствующий нитрид, который затем превращают в карбид посредством обработки метаном/водородом при 900oC. Полученные по этому методу карбиды имеют площадь поверхности 140-180 м2/г.

Другой метод описан в "Journal of Catalysis" (106, 1987, 125). По этому методу оксид молибдена обрабатывают потоком метана/водорода при повышающейся температуре.

В "Journal of Catalysis"(112, 1988, 44) оксид может быть предварительно импрегнирован 0,25 вес. % платины, которая действует как катализатор карбюрирования, которое имеет место при температуре, повышающейся до 700oC. Конечные твердые вещества имеют площадь поверхности примерно 200 м2/г.

Наоборот, согласно тому, что описано в "Journal of Catalysis" (117, 1989, 371), оксид молибдена может быть восстановлен водородом до металлической фазы, которую затем карбюрируют CO при 100oC. Или реакцию карбюрирования можно проводить, используя пары MoO3 на активированном угле, получая материалы с площадью поверхности 100-200 м2/г, как описано в Европейском патенте N 396475.

Синтез оксикарбидов молибдена in situ был недавно описан, начиная с MoO3, обработанного при низкой температуре (350oC) в потоке водорода/н-октана в течение 24 часов ("Catalysis Today", 35, 1997, 51).

Заявитель обнаружил новую каталитическую структуру на основе оксида молибдена и диоксида кремния, которая как таковая может быть использована в реакции изомеризации н-парафинов без необходимости особых предварительных обработок.

Настоящее изобретение, следовательно, относится к катализатору на основе молибдена и кремния, имеющему площадь поверхности, находящуюся в диапазоне от 20 до 400 м2/г, и молярное отношение Mo/Si > 0,2.

Другая цель настоящего изобретения связана с катализатором на основе молибдена и кремния, который можно получать способом, включающим в себя:

а) растворение растворимой соли молибдена в водном растворе, содержащем по крайней мере одно основное соединение, выбранное из гидроксидов аммония, имеющих общую формулу (I)

R1R2R3R4N+OH-

где группы R1-R4, одинаковые или различные, представляют алифатические группы, содержащие от 1 до 7 атомов углерода,

b) добавление к раствору из стадии (а) по крайней мере одного соединения кремния, способного гидролизоваться до SiO2 в таких количествах, чтобы дать молярное отношение Mo/Si больше чем 0,2, и, необязательно, алифатического спирта.

с) гелеобразование полученной таким образом смеси и прокаливание полученного геля на воздухе при температуре, находящейся в диапазоне от 500 до 600oC.

В способе получения катализатора по настоящему изобретению может быть использована любая соль молибдена, растворимая в воде или в щелочной среде. Практическими примерами являются галогенированные производные молибдена, например, имеющие формулу MoO2X2, где X представляет галоген, такой как хлор, бром или фтор, или имеющие формулу MoOX4, где X представляет атом хлора или фтора, молибденовый ангидрид, молибденовая кислота и тетрагидрат гептамолибдата аммония.

Соль молибдена растворяют в водном растворе основного соединения, имеющего общую формулу (I). Из этих основных продуктов предпочтительным является гидроксид тетрапропиламмония.

Когда соль молибдена растворена, к раствору добавляют соединение кремния, способное к гидролизу, не обязательно разбавленное спиртом. Предпочтительное соединение кремния по настоящему изобретению представляет собой тетраалкилортосиликат кремния, в котором алкильная группа содержит от 1 до 4 атомов углерода, как, например, тетраэтилортосиликат.

Спирт предпочтительно выбран из алифатических спиртов, в частности C2-C6-алкильных одноатомных спиртов.

Приготовление способного к гелеобразованию раствора на основе молибдена, стадии (а) и (b), в основном имеет место при комнатной температуре, дозируя ингредиенты реакции так, чтобы они соблюдали следующие молярные соотношения:

Mo/Si более чем 0,2;

OH-(Si + Mo) более чем 0,1;

H2O(Si + Mo) более чем 5;

Спирт/H2O между 0 и 20.

Более конкретно, ингредиенты предпочтительно дозируют с тем, чтобы получить следующие молярные отношения:

Mo/Si между 1 и 100;

ОН-/(Si + Mo) между 0,2 и 5;

H2O/(Si + Mo) между 10 и 100;

Спирт/H2O между 0,5 и 2.

Когда реакционная смесь приготовлена, начинается гелеобразование. Его можно проводить при комнатной температуре или при температуре, находящейся в диапазоне от комнатных значений до 100oC.

Гелеобразование может требовать времени, находящегося в диапазоне от нескольких минут до нескольких часов (даже до 100) и может происходить как при перемешивании, так и при статических условиях. Оно ведет к образованию гомогенного геля, который может быть прозрачным или непрозрачным. Образование отстоявшихся фаз никогда не наблюдалось.

В конце фазы гелеобразования полученный гель сушат при 100oC в течение нескольких часов и затем прокаливают на воздухе при 500-600oC.

Катализатор по настоящему изобретению образуется в виде твердого вещества, имеющего площадь поверхности, находящуюся в диапазоне от 20 до 400 м2/г, объем пор, находящийся в диапазоне от 0,5 до 1 см3/г, с распределением, сосредоточенным в области мезопор.

Катализатор по настоящему изобретению полезен при реакции изомеризации н-парафинов, в частности н-парафинов с числом атомов углерода, превышающим или равным 5, предпочтительно между 5 и 40.

Другая цель настоящего изобретения, следовательно, относится к способу изомеризации н-парафинов, отличающемуся тем, что реакцию изомеризации проводят в присутствии катализатора, который можно получать способом, включающим в себя:

а) растворение растворимой соли молибдена в водном растворе, содержащем по крайней мере одно основное соединение, выбранное из гидроксидов аммония, имеющих общую формулу (I)

R1R2R3R4N+OH-

где группы R1-R4, одинаковые или различные, представляют алифатические группы, содержащие от 1 до 7 атомов углерода,

b) добавление к раствору из стадии (а) по крайней мере одного соединения кремния, способного гидролизоваться до SiO2 и, необязательно, алифатического спирта;

с) гелеобразование полученной таким образом смеси и прокаливание полученного геля на воздухе при температуре, находящейся в диапазоне от 500 до 600oC.

Предпочтительный катализатор для реакции изомеризации представляет собой катализатор на основе молибдена и кремния, имеющий площадь поверхности, находящуюся в диапазоне от 20 до 400 м2/г, и молярное отношение Mo/Si > 0,2.

Изомеризацию н-парафинов можно проводить в реакторе любого типа. Предпочтительно, однако, работать с реакторами с неподвижным слоем или псевдоожиженным слоем непрерывного либо периодического действия.

Реакцию изомеризации проводят в присутствии водорода, при температуре, находящейся в диапазоне от 200 до 550oC, предпочтительно между 250 и 450oC и при давлении водорода, находящемся в диапазоне от атмосферного давления до 10 МПа, предпочтительно от 2 до 6 МПа.

Несколько иллюстративных, но не ограничивающих примеров приведены для лучшего понимания настоящего изобретения и его реализации.

Пример 1.

20 г тетрагидрата гептамолибдата аммония (ЕМА) растворяют в 200 г 10%-ного по весу водного раствора гидроксида тетрапропиламмония (ТПАОН). Затем добавляют раствор, состоящий из 53 г тетраэтилортосиликата (ТЭС) и 160 г этанола.

После примерно 7 минут наблюдается присутствие гомогенного непрозрачного геля без разделения отстоявшихся фаз. Его оставляют в покое при комнатной температуре в течение ночи и затем сушат при 100oC в течение 15 часов и прокаливают при 550oC в течение 6 часов на воздухе.

Полученное твердое вещество имеет следующий состав, вес.%: MoO3 50; SiO2 50. Оно имеет площадь поверхности 161 м2/г, объем пор 0,53 см3/г, средний диаметр пор 126 нм, вычисленный из изотермы десорбции.

Пример 2.

20 г ЕМА растворяют в 200 г 15%-ного по весу водного раствора ТПАОН. Затем добавляют раствор, состоящий из 53 г ТЭС и 160 г этанола.

После примерно 7 минут наблюдается присутствие гомогенного непрозрачного геля без разделения отстоявшихся фаз. Его оставляют в покое при комнатной температуре в течение ночи и затем сушат при 100oC в течение 15 часов и прокаливают при 550oC в течение 6 часов на воздухе.

Полученное твердое вещество имеет следующий состав, вес.%: MoO3 50, SiO2 50. Оно имеет площадь поверхности 116 м2/г, объем пор 0,45 см3/г, средний диаметр пор 204 нм, вычисленный из изотермы десорбции.

Пример 3.

20 г ЕМА растворяют в 200 г 30%-ного по весу водного раствора ТПАОН. Затем добавляют раствор, состоящий из 53 г ТЭС и 160 г этанола.

После примерно 15 часов при комнатной температуре наблюдается образование прозрачного геля, который сушат при 100oC в течение 22 часов и прокаливают при 550oC в течение 6 часов на воздухе.

Полученное твердое вещество имеет следующий состав, вес.%: MoO3 50; SiO2 50. Оно имеет площадь поверхности 48 м2/г, объем пор 0,11 см3/г, средний диаметр пор 72 нм, вычисленный из изотермы десорбции.

Пример 4.

Синтез, описанный в примере 3, повторяют без спирта.

Полученное твердое вещество имеет следующий состав, вес.%: MoO3 50, SiO2 50. Оно имеет площадь поверхности 53 м2/г, объем пор 0,08 см3/г.

Пример 5.

20 г ЕМА растворяют в 200 г 35%-ного по весу водного раствора ТПАОН. Затем добавляют раствор, состоящий из 53 г ТЭС и 160 г этанола.

После примерно 60 часов при комнатной температуре наблюдается образование прозрачного геля, который сушат при 100oC в течение 15 часов и прокаливают при 550oC в течение 6 часов на воздухе.

Полученное твердое вещество имеет следующий состав, вес.%: MoO3 50, SiO2 50. Оно имеет площадь поверхности 54 м2/г, объем пор 0,09 см3/г, средний диаметр пор 38 нм, вычисленный из изотермы десорбции.

Пример 6.

20 г ЕМА растворяют в 150 г 40%-ного по весу водного раствора ТПАОН. Затем добавляют раствор, состоящий из 53 г ТЭС и 160 г этанола.

После примерно 7 часов при комнатной температуре наблюдается образование прозрачного геля, который сушат при 100oC в течение 15 часов и прокаливают при 550oC в течение 6 часов на воздухе. Полученное твердое вещество имеет следующий состав, вес.%: MoO3 50; SiO2 50. Оно имеет площадь поверхности 50 м2/г, объем пор 0,08 см3/г.

Пример 7.

20 г ЕМА растворяют в 150 г 40%-ного по весу водного раствора ТПАОН. Затем добавляют раствор, состоящий из 53 г ТЭС и 230 г этанола.

После примерно 60 часов при комнатной температуре наблюдается образование прозрачного геля, который сушат при 100oC в течение 15 часов и прокаливают при 550oC в течение 6 часов на воздухе.

Полученное твердое вещество имеет следующий состав, вес. %: MoO3 50, SiO2 50.

Пример 8.

20 г ЕМА растворяют в 150 г 40%-ного по весу водного раствора ТПАОН. Затем добавляют раствор, состоящий из 24 г ТЭС и 160 г этанола.

После примерно 24 часов при комнатной температуре наблюдается образование прозрачного геля, который сушат при 100oC в течение 15 часов и прокаливают при 550oC в течение 6 часов на воздухе.

Полученное твердое вещество имеет следующий состав, вес.%: MoO3 68,8; SiO2 31,2.

Пример 9.

20 г ЕМА растворяют в 150 г 40%-ного по весу водного раствора ТПАОН. Затем добавляют раствор, состоящий из 5 г ТЭС и 160 г этанола.

После примерно 24 часов при комнатной температуре наблюдается образование прозрачного геля, который сушат при 100oC в течение 15 часов и прокаливают при 550oC в течение 6 часов на воздухе.

Полученное твердое вещество имеет следующий состав, вес.%: MoO3 91,4; SiO2 8,6.

Пример 10 (для сравнения).

20 г ЕМА растворяют в 230 г 23%-ного по весу водного раствора NH4OH. Затем добавляют раствор, состоящий из 50 г ТЭС и 160 г этанола.

Образуется суспензия, похожая на молоко, которая после примерно 16 часов при комнатной температуре дает белое твердое вещество без отделения отстоявшегося слоя раствора. Полученный продукт сушат при 100oC в течение 15 часов и прокаливают при 550oC в течение 6 часов на воздухе.

Полученное твердое вещество имеет следующий состав, вес.%: MoO3 51,5; SiO2 48,5. Площадь поверхности равна 4 м2/г.

Пример 11 (для сравнения).

Пример 9 повторяют без ТЭС. Получают конечное твердое вещество, состоящее из 100% оксида молибдена. Площадь поверхности равна 2 м2/г.

Как можно увидеть из примеров сравнения 10 и 11, морфологические характеристики материалов по настоящему изобретению связаны с одновременным присутствием в реакционной смеси гидроксида тетраалкиламмония и соединения кремния.

Пример 12.

Катализатор, описанный в примере 3, оценили в реакции гидроизомеризации н-гептана. Реактор представляет собой трубчатый реактор с неподвижным слоем, имеющий внутренний диаметр 1 см и длину 35 см. В реактор было загружено 5 г катализатора, просеянного до 20-40 меш.

Реакцию изомеризации инициировали, приводя температуру реактора к температуре примерно 100oC в потоке азота, затем подали смесь водород/н-гептан в молярном отношении 30/1 и температуру подняли до 350oC в течение периода примерно 1 часа.

Реакционные условия были следующими: T = 350oC, P = 2 МПа, H2/н-C7 = 30 моль/моль, ВССП = 1 ч-1.

ВССП (весовая среднечасовая скорость подачи) относится к н-гептану и выражается в виде граммов гептана на граммы катализатора в час.

Реакцию изомеризации проводили в течение 50 часов, наблюдая, что конверсия и селективность остаются постоянными в течение этого периода времени. В частности, конверсия н-гептана была 79,5% с селективностью по отношению к изо-C7, равной 97,4%.

Пример 13.

Катализатор, описанный в примере 2, оценили в реакции гидроизомеризации н-гексадекана. Реактор представляет собой трубчатый реактор с неподвижным слоем, имеющий внутренний диаметр 1,2 см и длину 45 см. В реактор было загружено 9 г катализатора, просеянного до 20-40 меш.

Реакцию изомеризации инициировали, подавая смесь водород/н-гексадекан в молярном отношении 32/1, и температуру подняли до 350oC в течение периода примерно 2 часов.

Реакционные условия были следующими:

T = 350 oC, P = 5 МПа, H2/н-C16 = 32 моль/моль, ВССП = 1 ч-1.

Реакцию изомеризации проводили в течение 60 часов, наблюдая, что конверсия и селективность остаются постоянными в течение этого периода времени. В частности, конверсия н-гексадекана была 94% с селективностью по отношению к изо-C16, равной 75%.

Пример 14 (для сравнения).

Реакцию изомеризации, описанную в примере 12, повторили, используя катализатор из примера сравнения 11.

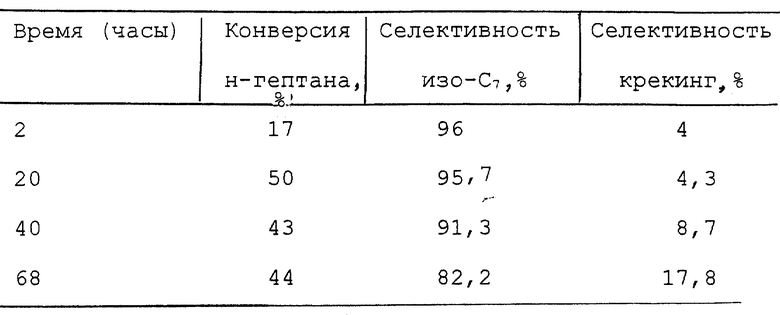

Следующая таблица показывает результаты тестов с точки зрения конверсии и селективности.

Описывается катализатор для изомеризации н-парафинов, включающий соединение молибдена. Отличие его состоит в том, что он представляет собой смесь оксида молибдена и диоксида кремния с молярным отношением MoO3/SiO2>0,2 и имеет площадь поверхности от 20 до 400 м2/г, объем пор находится в диапазоне от 0,05 до 1 см3/г с размером мезопор от 20 до 500  . Описывается также способ его приготовления и способ изомеризации н-парафинов. Технический результат - получение катализатора, который может быть использован в реакции изомеризации н-парафинов без необходимости особых предварительных обработок. 3 с. и 7 з.п.ф-лы, 1 табл.

. Описывается также способ его приготовления и способ изомеризации н-парафинов. Технический результат - получение катализатора, который может быть использован в реакции изомеризации н-парафинов без необходимости особых предварительных обработок. 3 с. и 7 з.п.ф-лы, 1 табл.

.

.

| Гидростатическая передача винт-гайка | 1971 |

|

SU492697A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2090591C1 |

| Способ взаимного регулирования электроприводами подъема и тяги экскаватора-драглайна | 1977 |

|

SU736323A1 |

| US 5789336 А, 04.08.1998 | |||

| ПНЕВМОЭЛЕКТРИЧЕСКИЙ АНАЛОГО-КОДОВЫЙ ПРЕОБРАЗОВАТЕЛЬ | 0 |

|

SU396475A1 |

Авторы

Даты

2001-08-27—Публикация

1999-07-15—Подача