Изобретение относится к области производства нефтяных битумов и может найти применение в нефтеперерабатывающей промышленности при производстве компаундированных битумов путем смешения окисленного битума, полученного при окислении при повышенной температуре остаточных продуктов переработки нефти кислородом воздуха, и неокисленных остаточных нефтепродуктов.

Известен способ получения компаундированных битумов путем смешения окисленных битумов и остаточных продуктов переработки нефти (Гун Р.Б. Нефтяные битумы. М.: Химия, 1973, с.265-283). Однако этот способ не позволяет получить битумы с пониженной температурой хрупкости.

Наиболее близким по технической сущности и достигаемому результату является способ получения компаундированного битума (патент РФ №2186078, 2002 г., МПК 6 C08L 95/00; С10С 3/16, 3/10, 3/00), заключающийся в смешении битума с нефтяными остаточными не окисленными нефтепродуктами при повышенной температуре, в котором в качестве битума используют окисленный битум, а в качестве остаточных неокисленных нефтепродуктов гудрон - фракцию 500°С - конец кипения и дополнительно отбираемую дистиллятную фракцию 480-610°С - слоп при следующем соотношении компонентов, мас.%: гудрон - 0,5-16; слоп - 1-18; остальное окисленный битум до 100. Компоненты смешиваются при этом в последовательности: гудрон, слоп, битум или гудрон, битум, слоп.

Этот способ имеет следующие недостатки: получаемый компаундированный битум имеет повышенную температуру хрупкости, неоптимальное соотношение температуры размягчения и пенетрации (невысокий индекс пенетрации), пониженную адгезию, небольшой ассортимент получаемых товарных битумов, процесс его приготовления требует повышенной температуры компаундирования.

Изобретение направлено на решение задачи повышения качества производимого битума: снижение температуры хрупкости по Фраасу, повышение его индекса пенетрации и адгезии к каменным материалам, расширения ассортимента получаемых товарных битумов.

Решение данной задачи опосредовано новым техническим результатом. Данный технический результат заключается в оптимальном сочетании окисленного битума и неокисленных остаточных нефтепродуктов, их ассортименте, а также очередности смешения используемых продуктов.

Существенные признаки заявляемого технического решения: получение компаундированного битума путем смешения окисленного битума и остаточных не окисленных нефтепродуктов при повышенной температуре.

Отличительные признаки

В качестве неокисленных остаточных нефтепродуктов используют гудрон - фракцию 500°С - конец кипения, дистиллятную фракцию 480-610°С - слоп и экстракт селективной очистки остаточной масляной фракции при следующем соотношении компонентов, мас.%: гудрон - 1-5, слоп - 4-20, экстракт - 5-25, окисленный битум - остальное до 100, смешиваемых в последовательности гудрон, слоп, экстракт, окисленный битум.

Окисленный нефтяной битум - высокосмолистый, высоковязкий или твердый нефтепродукт, получаемый окислением остаточных продуктов переработки нефти кислородом воздуха при повышенных температурах (Р.Б.Гун. Нефтяные битумы, М.: Химия, 1973, с.104-105).

Гудрон - остаточная фракция с пределами выкипания 500°С - конец кипения, получаемая в остатке при вакуумной перегонке мазута (остаточное давление вверху вакуумной колонны 40-50 мм рт.ст), с получением в качестве верхних продуктов масляных дистиллятов. Вязкость условная при 80°С 12-20 с. Температура вспышки в открытом тигле не ниже 220°С. Плотность при 20°С 970 кг/м3 [Стандарт предприятия. СТП ПР 7-2001. Гудрон. Технические требования (Взамен СТП 010400-401023-96). Утвержден 29.08.2001 г. ООО «ЛУКОЙЛ-Пермнефтеоргсинтез»].

Слоп - дистиллятная фракция с пределами выкипания 480-610°С, получаемая дополнительно из гудрона под глубоким вакуумом (остаточное давление вверху вакуумной колонны 10-20 мм рт. ст., колонна оборудована насадочными контактными устройствами с низким гидравлическим сопротивлением), с получением в остатке высоковязкого гудрона с пределами выкипания 610°С - конец кипения. Температура вспышки слопа в открытом тигле не ниже 220°С. Вязкость условная при 80°С не ниже 4 с (Стандарт предприятия. СТП 010400-401105-97. Слоп. Технические требования. Утвержден 19.08.1997 г. ООО «ЛУКОЙЛ-Пермнефтеоргсинтез». Технические условия. ТУ 0258-104-00148636-2000. Слоп. Утверждены 21.11.2000 г. ООО «ЛУКОЙЛ-Пермнефтеоргсинтез»).

Экстракт - побочный продукт, получаемый на установках селективной очистки масляных фракций фенолом. Плотность экстракта при 20°С не менее 920 кг/м3. Содержание в нем фенола не более 50 мг/дм3 [Стандарт предприятия. СТП ПР 11-2001. Экстракты. Технические требования (Взамен СТП 010400-401063-95). Утвержден 5.10.2001 г. ООО «ЛУКОЙЛ-Пермнефтеоргсинтез»].

Согласно предлагаемому способу получение компаундированного битума проводят по следующей методике. Первоначально готовят смесь гудрона, слопа и экстракта перемешиванием в течение 10-15 минут при температуре 110-130°С. Далее к полученной смеси при перемешивании (20-25 минут) добавляют окисленный битум при следующем соотношении компонентов, мас.%: гудрон - 1-5, слоп - 4-20, экстракт - 5-25, окисленный битум - остальное до 100.

Качество полученного компаундированного битума оценивают по температуре размягчения по КиШ, пенетрации, индексу пенетрации, дуктильности, температуре хрупкости по Фраасу и краевому углу смачивания (адгезии к каменному материалу).

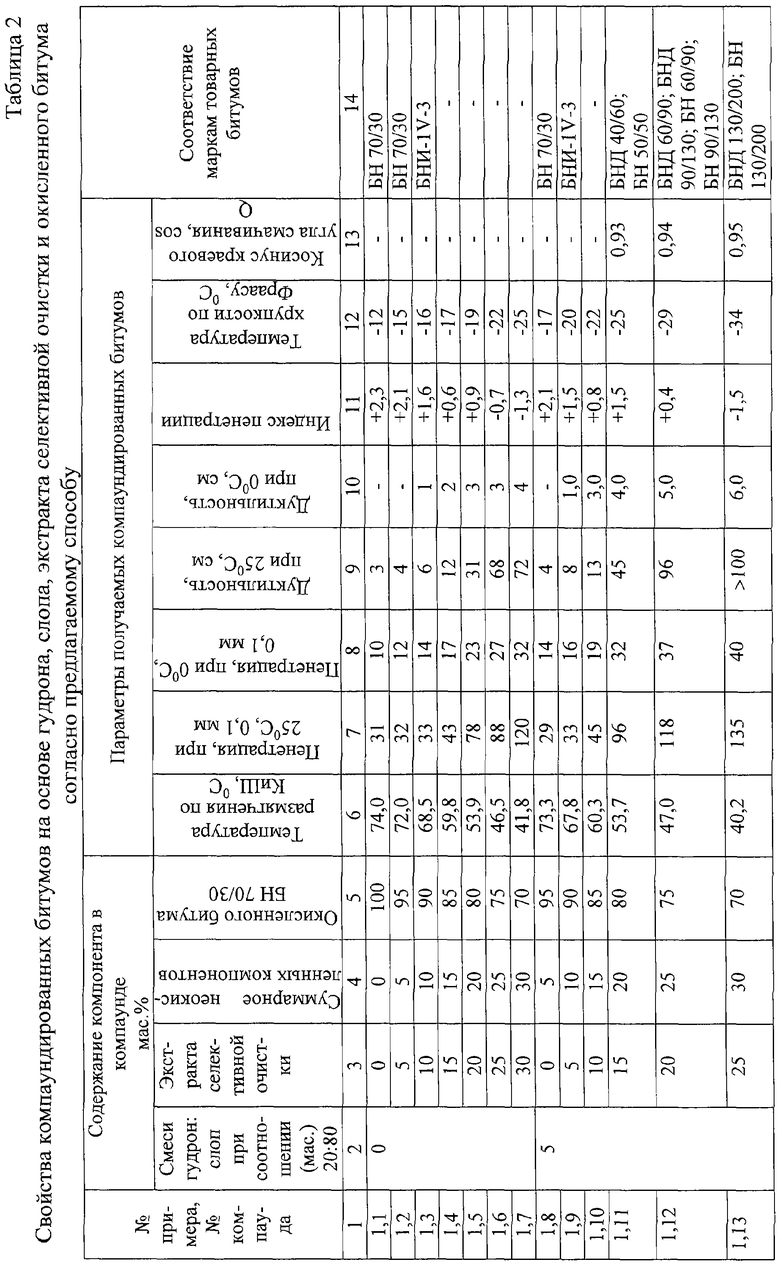

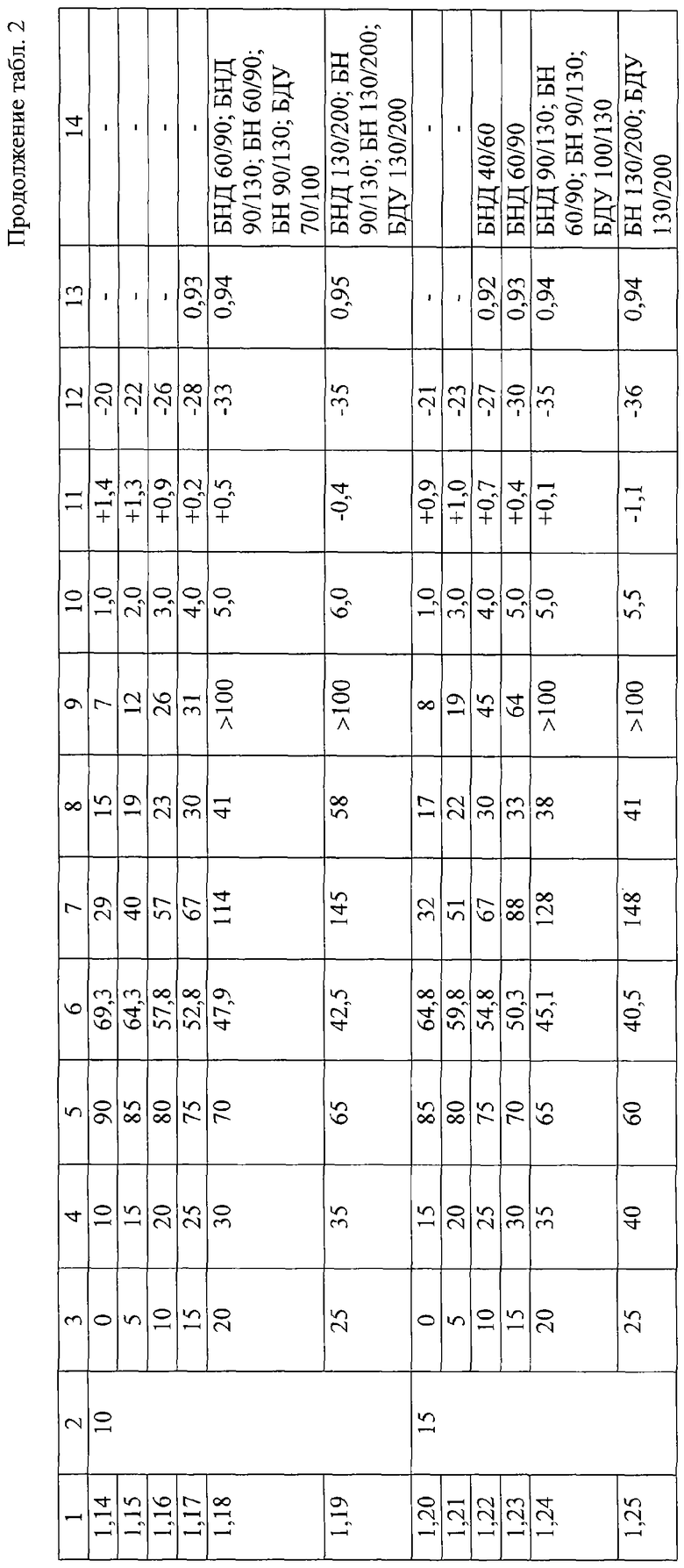

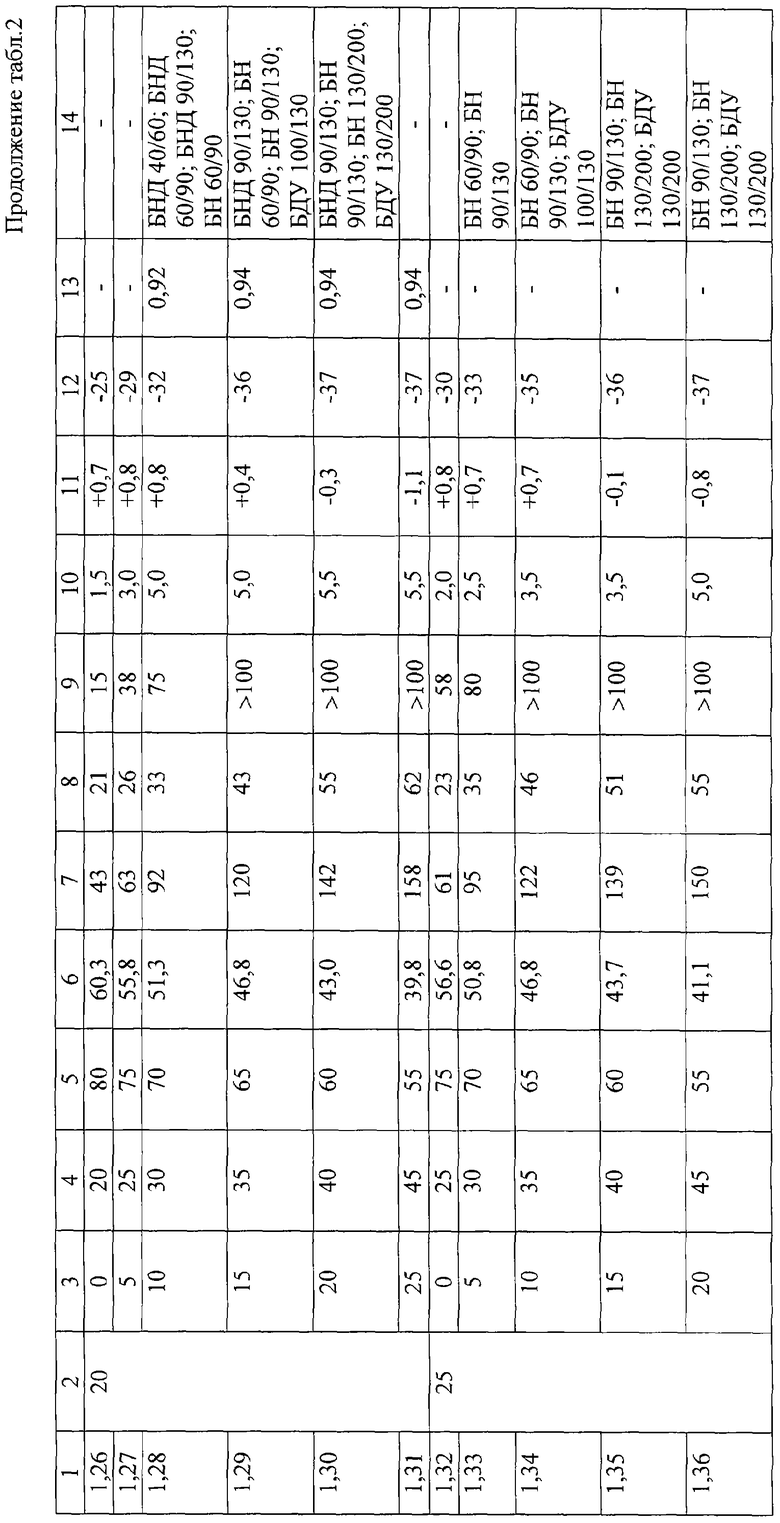

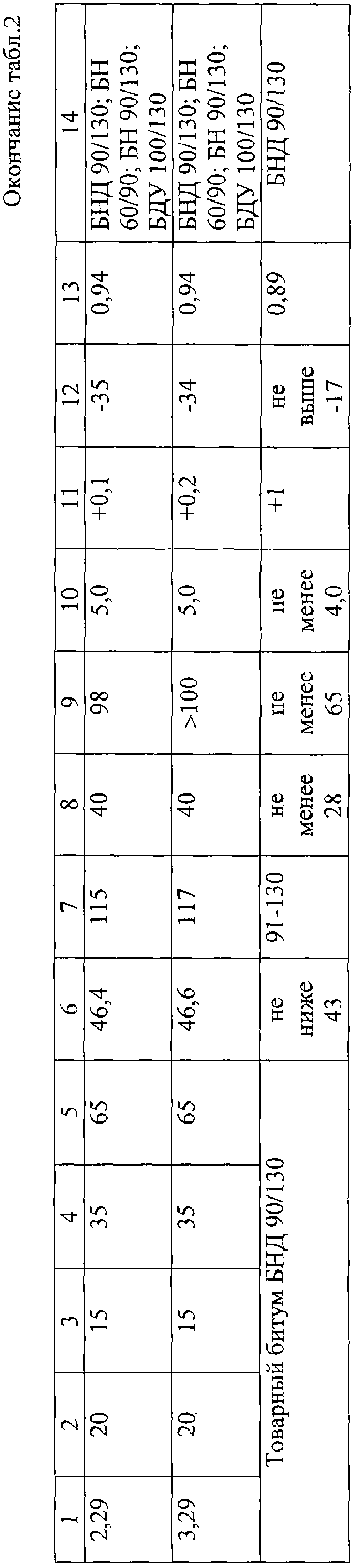

Сущность предлагаемого способа получения компаундированного битума иллюстрируется примерами (табл.1 и 2).

Пример 1 (сравн.).

Приготовление компаундированных битумов проводят при 110-130°С путем смешения в течение 10-15 минут гудрона и слопа (в соотношении 20:80 по массе, см. табл.1) и экстракта. Далее к полученной смеси при перемешивании (20-25 минут) добавляют окисленный битум (строительный битум марки БН 70/30). Для полученных компаундов определяют температуру размягчения по КиШ, пенетрацию и дуктильность при 25 и 0°С, температуру хрупкости по Фраасу, рассчитывают индекс пенетрации. Для ряда образцов снимают краевой угол смачивания каменного материала (мрамора).

Данные, характеризующие вязкость условную смесей гудрон: слоп и показатели качества компаундированных битумов, приведены в табл.1 и 2.

Пример 2.

В условиях примера 1, приготовление компаундированного битума, содержащего в своем составе окисленный битум (БН 70/30), гудрон, слоп и экстракт, проводят при 110-130°С при перемешивании, вводя в окисленный битум экстракт селективной очистки, а затем смесь гудрона и слопа (табл. 2).

Пример 3.

В условиях примера 1, приготовление компаундированного битума, содержащего в своем составе окисленный битум (БН 70/30), гудрон, слоп и экстракт, проводят при 110-130°С при перемешивании, вводя в окисленный битум все неокисленные нефтепродукты одновременно (табл.2).

Массовое соотношение компонентов гудрон: слоп, равное 20:80, выбрано из тех соображений, что его повышение существенно поднимает вязкость данной бинарной смеси (практически в 2 раза при соотношении гудрон: слоп, равном 40:60, см. табл.1).

Пропорции компонентов, входящих в состав компаундированного битума, определяются тем, что введение в него неокисленных компонентов (гудрона, слопа и экстракта) в количестве ниже 1, 4 и 5 мас.% или свыше 5, 20 и 25 мас.% соответственно не позволяет получить ни одну из марок наиболее качественных товарных дорожных битумов, используемых в настоящее время при производстве асфальтобетонов (БНД 60/90, БНД 90/130, БДУ 70/100, БДУ 100/130).

Анализ полученных результатов применительно к марке дорожного битума БНД 90/130 (Топлива, смазочные материалы, технические жидкости. Ассортимент и применение: Справочник/И.Г.Анисимов, К.М.Бадыштова, С.А.Бнатов и др.,: под.ред. В.М.Школьникова. Изд. 2-е перераб. и доп. - М.: Издательский центр «Техинформ», 1999 г. - 596 с.: ил.) показал, что использование предлагаемого способа получения компаундированного битума из смеси, мас.%: гудрона - 4, слопа - 16, экстракта - 10-20 и окисленного битума - остальное до 100, обеспечивает следующие технико-экономические преимущества (по сравнению с показателями битума по ГОСТ 22245-90):

- пониженную температуру хрупкости по Фраасу (снижается с минус 17 до минус 36-37°С);

- повышенное значение индекса пенетрации (до +0,8);

- повышенную адгезию к каменным материалам (cos краевого угла смачивания повышается с 0,89 до 0,94);

- расширение ассортимента получаемых товарных битумов (получение дорожных, дорожных улучшенных, а также при других соотношениях компонентов строительных и изоляционных битумов);

- снижение средней температуры приготовления компаундированного битума на 10°С.

Условная вязкость ряда бинарных смесей гудрон:слоп

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2001 |

|

RU2186078C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2556925C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2614026C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 1997 |

|

RU2120461C1 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

Изобретение относится к области производства нефтяных битумов и может найти применение в нефтеперерабатывающей промышленности при производстве компаундированных битумов. Сущность: смешивают окисленный битум с нефтяными остаточными неокисленными нефтепродуктами при повышенной температуре. В качестве остаточных не окисленных нефтепродуктов используют гудрон - фракцию 500°С - конец кипения, дистиллятную фракцию 480-610°С - слоп и экстракт селективной очистки остаточной масляной фракции при следующем соотношении компонентов, мас.%: гудрон - 1-5, слоп - 4-20, экстракт - 5-25, окисленный битум - остальное смешивают до 100. Компоненты смешивают в последовательности гудрон, слоп, экстракт и к полученной 3х-компонентной смеси добавляют окисленный битум. Изобретение позволяет повысить качество производимого битума за счет снижения температуры хрупкости по Фраасу, повышения индекса пенетрации и адгезии к каменным материалам и расширить ассортимент получаемых товарных битумов. 1 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2001 |

|

RU2186078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 1997 |

|

RU2120461C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1998 |

|

RU2130044C1 |

| Способ получения битума | 1972 |

|

SU446531A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| DE 10155702 A1, 22.05.2003. | |||

Авторы

Даты

2007-07-10—Публикация

2006-03-24—Подача