1

(21)4408728/05 (22)11.04.88 (46)07.10.91. Бюл. №37

(71)Научно-производственное объединение Атомкотломаш

(72)В.Л.Дубинский, Н.В.Песенко, В.Л.Гут- ников, Ю.П.Рязанцев и В.И.Давыдов

(53)678.057.9 (088.8)

(56) Завгородний В.К. Механизация и автоматизация переработки пластических масс. - М.: Машиностроение, 1970, с.144-145.

(54)ЭКСТРУЗИОННО-ВЫДУВНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА (57 Изобретение относится к области переработки пластмасс, а именно к оборудованию для изготовления полых изделий из полимерного материала методом экструзии с последующим раздувом. Цель изобретения - повышение производительности за счет увеличения технологических операций и расширения технологических возможностей путем использования машины в автоматической линии. Для этого машина снабжена ротором, выполненным в виде установленных с возможностью поворота двух дисков, соединенных между собой стойками, на верхнем из которых установлены экструзионные головки, связанныечерез распределитель пластика с экструдером, а на нижнем диске - раздувные формы. Машина снабжена также механизмами для удаления облоя и ориентированной подачи изделий, установленными под раздувиыми формами, при этом полуформы каждой формы связаны между собой пружиной сжатия и установлены на направляющих, закрепленных на стойках дисков, а механизм смыкания полуформ выполнен в виде связанных с общим силовым цилиндром двух клиньев, установленных с возможностью взаимодействия каждого из них с парой роликов, один из которых закреплен в полуформе, а другой - в стойке диска. 2 з.п. ф-лы, 8 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный экструзионно-раздувной агрегат | 1990 |

|

SU1781068A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Ротационный экструзионно-раздувной агрегат | 1980 |

|

SU889449A1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ВЫДУВНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1973 |

|

SU378324A1 |

| Выдувная форма для автоматических линий | 1987 |

|

SU1426828A1 |

| Устройство для изготовления полых изделий из термопластов | 1987 |

|

SU1523262A1 |

| Устройство для экструзионно-раздувного формования изделий из термопластичных материалов | 1988 |

|

SU1684075A2 |

| Устройство для удаления облоя с изделия, расположенного в форме для раздува | 1991 |

|

SU1805052A1 |

| Форма для изготовления изделий из пластмасс раздувом | 1989 |

|

SU1775307A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ИЗДЕЛИЯ, А ТАКЖЕ РАЗДУВНАЯ ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2011 |

|

RU2560418C2 |

Изобретение относится к переработке пластмасс, а именно к оборудовани-о для производства полых изделий из полугарных материалов методом экструзии с последующим раздувом.

Цель изобретения - повышение производительности за счет увеличения техноло- гических операций и расширение технологических возможностей за счет обеспечения использования машины в автоматических линиях.

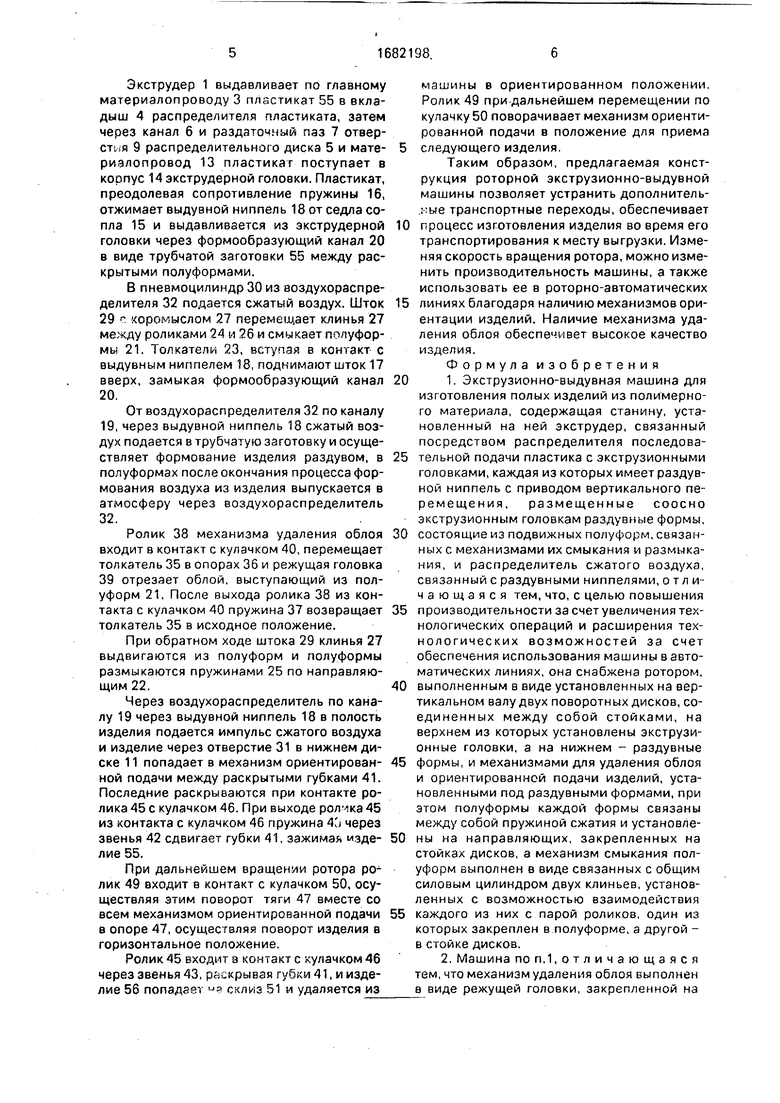

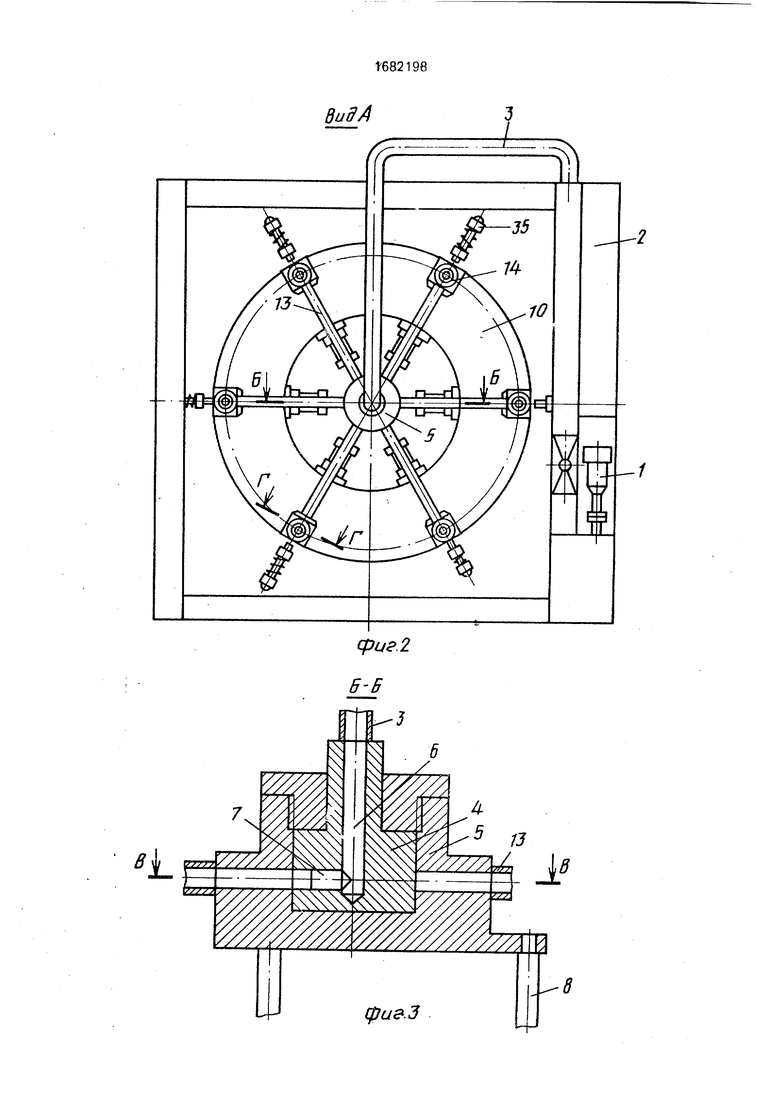

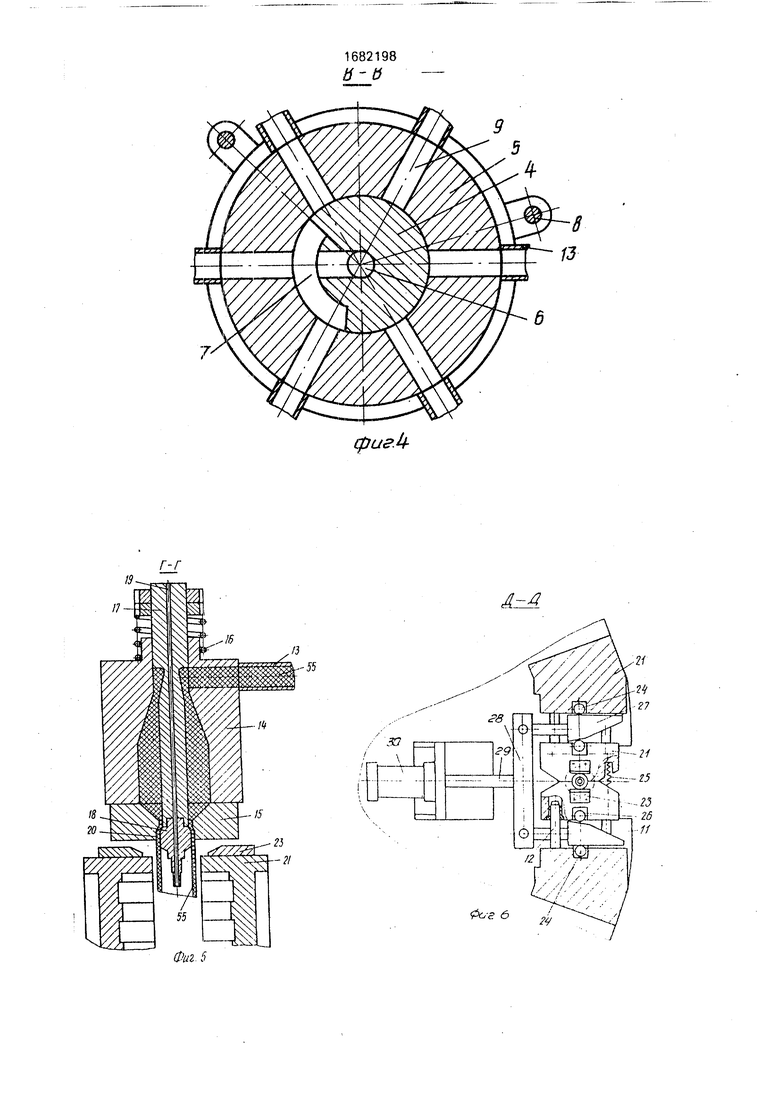

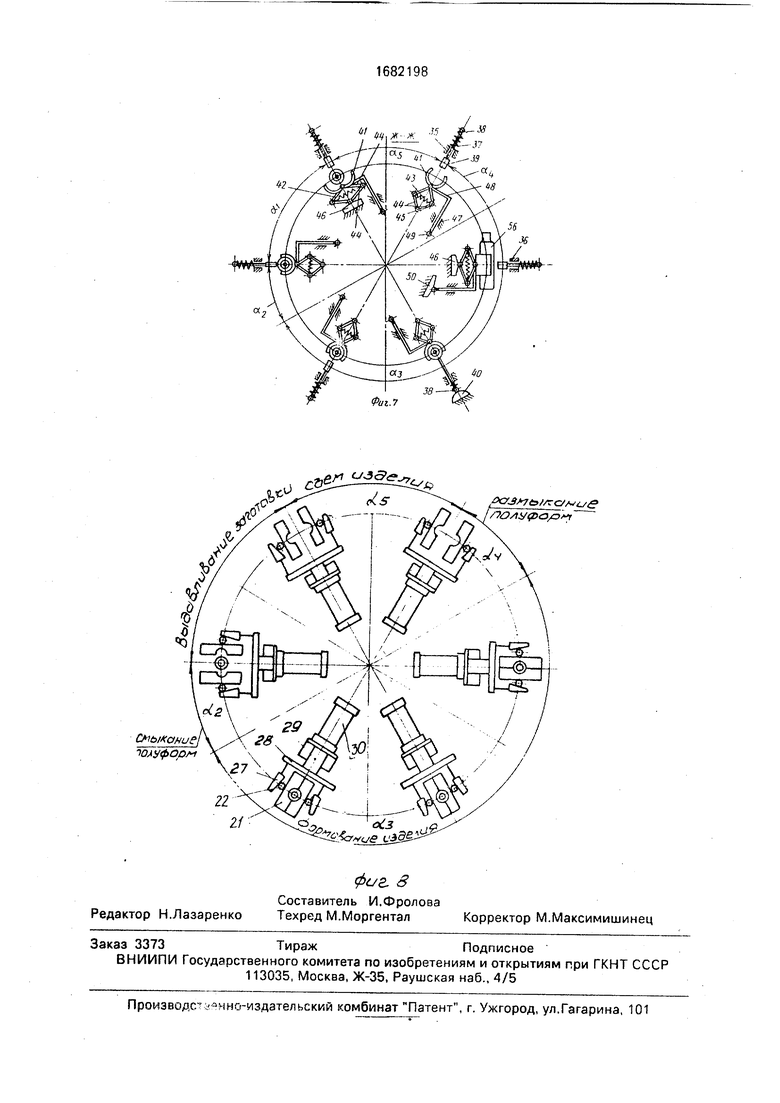

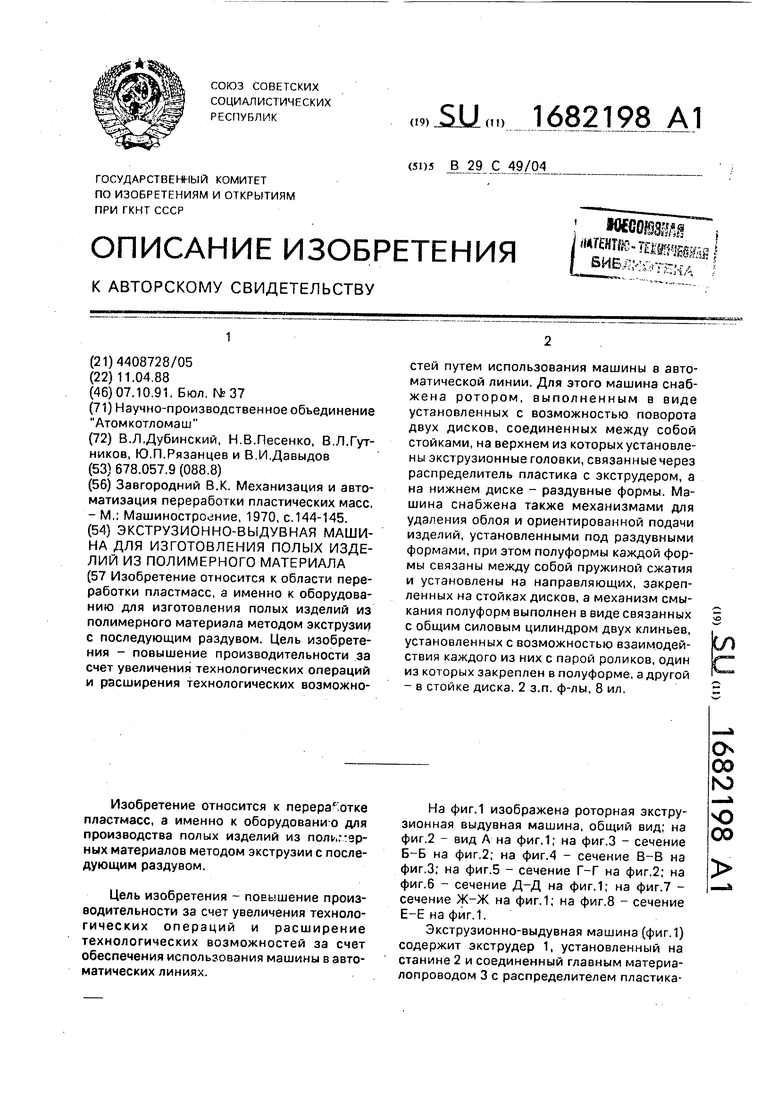

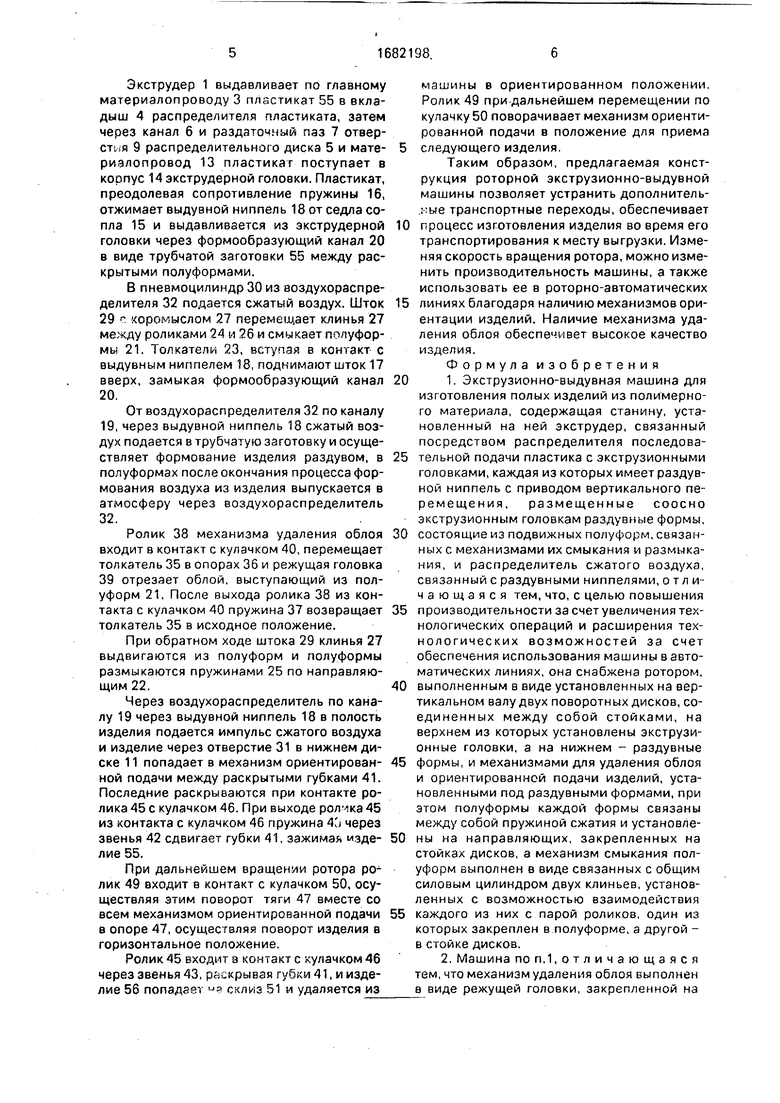

На фиг.1 изображена роторная экстру- зионная выдувная машина, общий вид; на фиг,2 - вид А на фиг.1; на фиг.З - сечение Б-Б на фиг.2; на фиг.4 - сечение В-В на фиг.З; на фиг.5 - сечение Г-Г на фиг,2; на фиг.6 - сечение Д-Д на фиг.1; на фиг.7 - сечение Ж-Ж на фиг.1; на фиг.8 - сечение Е-Е на фиг.1.

Экструзионно-выдувная машина (фиг.1) содержит экструдер 1, установленный на станине 2 и соединенный главным материа- лопроводом 3 с распределителем пластикао

00

го ю

00

та, включающим вкладыш 4 (фиг.З) и распределительный диск 5.

Вкладыш 4 жестко закреплен на главном материалопроводе 3 и имеет канал 6, соединенный с раздаточным пазом 7 (фиг.З). Распределительный диск 5 закреплен на роторе с помощью стоек 8 и имеет радиально расположенные отверстия 9, выполненные на уровне раздаточного паза 7. Ротор выполнен в виде закрепленных на вертикальном валу двух поворотных дисков 10 и 11, соединенных между собой стойками 12, На верхнем диске 10 закреплены радиально расположенные на равном расстоянии экструдерные головки, соединенные материалопроводами 13 с распределительным диском 5.

Каждая экструдерная головка содержит корпус 14, сопло 15 и подпружиненный пружиной 16 шток 17 с закрепленным выдувным ниппелем 18, выполняющим функции дорна. В штоке 17 и ниппеле 18 выполнен канал 19 подачи сжатого воздуха.

Шток 17 с выдувным ниппелем 18 образуют раздувное устройство. Сопло 15с выдув- ным ниппелем образуют формообразующий канал 20 (фиг.5).

На нижнем диске 11 установлены соос- но экструзионным головкам раздувные формы, включающие подвижные полуформы 21, установленные на направляющих 22, закрепленных в стойках 12 дисков 10 и 11. В верхней части полуформ 21 закреплены толкатели 23, а на боковых поверхностях - ролики 24. Между каждой парой полуформ установлены пружины 25 сжатия. На стойках 12 напротив роликов 24 закреплены ролики 26. Полуформы 20 установлены с возможностью взаимодействия с механизмом смыкания, выполненным в виде двух клиньев 27, которые установлены на коромысле 28, соединенном со штоком 29 пнев- моцилиндра 30, закрепленного на нижнем диске 11, причем каждый клин 27 расположен с возможностью взаимодействия с парой роликов 24 и 26. Под раздувными формами на нижнем диске 11 выполнены отверстия 31 для удаления изделия.

В центре нижнего диска 11 установлен воздухораспределитель 32 (фиг.1). Подвод сжатого воздуха к воздухораспределителю осуществляется по трубопроводу 33, расположенному внутри неподвижного полого вала 34 ротора. От воздухораспределителя 32 сжатый воздух подается к пневмоцилинд- рам 30 и по каналу 19 к выдувным ниппелям 18.

На нижнем диске 11 под каждой раз- дувной формой расположены механизмы удаления облоя (фиг.1), каждый из которых

содержит толкатель 35, установленный подвижно в опорах 36 (фиг.7) и подпружиненный в осевом направлении пружиной 37 сжатия (фиг.7). На одном конце толкателя 35

установлен ролик 38, а на другом - режущая головка 39. На станине 2 закреплен кулачок 40 (фиг.7э), с которым вступает в контакт ролик 38 при повороте ротора.

Под каждым механизмом удаления облоя расположены механизм ориентированной подачи изделий, выполненный в виде шарнирно соединенных губок 41, снабженных механизмом раскрытия и закрытия, выполненным в виде шарнирного

четырехзвенника, одна пара звеньев 42 которого связана пружиной 43 растяжения, а другая пара звеньев 44, противоположная губкам 41, снабжена роликом 45, взаимодействующим с профильным кулачком 46,

закрепленным на нижнем диске 11 ротора. Губки 41 снабжены механизмом их поворота на 90°; выполненным в виде подвижно установленной в опорах 47 тяги 48 Г-образ- ной формы, свободный конец которой снабжен роликом 49, контактирующим с профильным кулачком 50, который закреплен на станине 2.

В нижней части станины 2 расположен склиз 51 для удаления готовых изделий и

привод 52, обеспечивающий непрерывно вращение ротора посредством шестерни 53 и зубчатого колеса 54, закрепленного на роторе.

Машина работает следующим образом.

Процесс изготовления изделия осуществляется при непрерывном вращении ротора посредством привода 52 через зубчатую пару 53 и 54.

В процессе вращения ротора в ззвисимости от угла его поворота выполняются одновременно два вида работ.

Над нижним диском 11 осуществляются следующие работы по формированию изделия: экструзия трубчатой заготовки - угол

поворота а. , смыкание полуформ - угол поворота ац ; формирование изделия раздувов, удаление облоя - угол поворота оз ; размыкание полуформ - угол поворота сц съем изделия - угол поворота as ;

Под нижним диском 11 осуществляются следующие работы по ориентации изделия; зажим изделия - угол поворота cti; перемещение изделия - угол поворота QZ ; поворот изделия в горизонтальное положение и

сброс изделия на лоток - угол поворота «з; поворот механизма ориентации в исходное положение - угол поворота ОА , раскрытие губок механизма ориентации -угол поворота as.

Экструдер 1 выдавливает по главному материалопроводу 3 пластикат 55 в вкладыш 4 распределителя пластиката, затем через канал 6 и раздаточный паз 7 отверстия 9 распределительного диска 5 и мате- риалопровод 13 пластикат поступает в корпус 14 экструдерной головки. Пластикат, преодолевая сопротивление пружины 16, отжимает выдувной ниппель 18 от седла сопла 15 и выдавливается из экструдерной головки через формообразующий канал 20 в виде трубчатой заготовки 55 между раскрытыми полуформами,

В пневмоцилиндр 30 из воздухораспределителя 32 подается сжатый воздух. Шток 29 г коромыслом 27 перемещает клинья 27 между роликами 24 и 26 и смыкает полуформы 21. Толкатели 23, вступая в контакт с выдувным ниппелем 18, поднимают шток 17 вверх, замыкая формообразующий канал 20.

От воздухораспределителя 32 по каналу 19, через выдувной ниппель 18 сжатый воздух подается в трубчатую заготовку и осуществляет формование изделия раздувом, в полуформах после окончания процесса формования воздуха из изделия выпускается в атмосферу через воздухораспределитель 32.

Ролик 38 механизма удаления облоя входит в контакт с кулачком 40, перемещает толкатель 35 в опорах 36 и режущая головка 39 отрезает облой, выступающий из полуформ 21. После выхода ролика 38 из контакта с кулачком 40 пружина 37 возвращает толкатель 35 в исходное положение.

При обратном ходе штока 29 клинья 27 выдвигаются из полуформ и полуформы размыкаются пружинами 25 по направляющим 22.

Через воздухораспределитель по каналу 19 через выдувной ниппель 18 в полость изделия подается импульс сжатого воздуха и изделие через отверстие 31 в нижнем диске 11 попадает в механизм ориентирован- ной подачи между раскрытыми губками 41. Последние раскрываются при контакте ролика 45 с кулачком 46. При выходе ролика 45 из контакта с кулачком 46 пружина 4j через звенья 42 сдвигает губки 41, зажимая изде- лие 55.

При дальнейшем вращении ротора ролик 49 входит в контакт с кулачком 50, осуществляя этим поворот тяги 47 вместе со всем механизмом ориентированной подачи в опоре 47, осуществляй поворот изделия в горизонтальное положение.

Ролик 45 входит в контакт с кулачком 46 через звенья 43, раскрывая губки 41, и изделие 56 попадзет склиз 51 и удаляется из

машины в ориентированном положении, Ролик 49 при дальнейшем перемещении по кулачку 50 поворачивает механизм ориентированной подачи в положение для приема следующего изделия.

Таким образом, предлагаемая конструкция роторной экструзионно-выдувной машины позволяет устранить дополнительные транспортные переходы, обеспечивает процесс изготовления изделия во время его транспортирования к месту выгрузки, Изменяя скорость вращения ротора, можно изменить производительность машины, а также использовать ее в роторно-автоматических линиях благодаря наличию механизмов ориентации изделий. Наличие механизма удаления облоя обеспечивет высокое качество изделия.

Формула изобретения 1. Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала, содержащая станину, установленный на ней экструдер, связанный посредством распределителя последовательной подачи пластика с экструзионными головками, каждая из которых имеет раздув- ной ниппель с приводом вертикального перемещения, размещенные соосно экструзионным головкам раздувные формы, состоящие из подвижных полуформ, связанных с механизмами их смыкания и размыкания, и распределитель сжатого воздуха, связанный с раздувными ниппелями, отличающаяся тем, что, с целью повышения производительности за счет увеличения технологических операций и расширения технологических возможностей за счет обеспечения использования машины в автоматических линиях, она снабжена ротором, выполненным в виде установленных на вертикальном валу двух поворотных дисков, со- единенных между собой стойками, на верхнем из которых установлены экструзи- онные головки, а на нижнем - раздувные формы, и механизмами для удаления облоя и ориентированной подачи изделий, установленными под раздувными формами, при этом полуформы каждой формы связаны между собой пружиной сжатия и установлены на направляющих, закрепленных на стойках дисков, а механизм смыкания полуформ выполнен в виде связанных с общим силовым цилиндром двух клиньев, установленных с возможностью взаимодействия каждого из них с парой роликов, один из которых закреплен в полуформе, а другой - в стойке дисков.

одном конце подпружиненного в осевом направлении толкателя, другой конец которого снабжен роликом для взаимодействия с профильным кулачком, который закреплен на нижнем диске ротора.

Фиг.1

в виде шарнирного четырехэвенника, одна пара звеньев которого связана пружиной растяжения, а другая пара звеньев, противоположная губкам, снабжена роликом для

взаимодействия с профильным кулачком, который закреплен на нижнем диске ротора, а механизм поворота губок выполнен в виде подвижно установленной в опорах тяги Г-образной формы, свободный конец которой снабжен роликом для взаимодействия с профильным кулачком, который закреплен на станине.

УёпВ

te

9 з

l-t - NrJ

/2

S гпф

ijanct)

Q-Я

8612891

&

$

flP

P

№

2f

JS

$&

г-ассА 7а лгсу/у Ј /то/ уфо/э 1

Авторы

Даты

1991-10-07—Публикация

1988-04-11—Подача