Изобретение относится к переработке пластмасс, может быть использовано при изготовлении полых изделий типа флаконов, канистр, бочек и т.д. методом экструзи- онно-раздувного формования и является усовершенствованием изобретения по авт. св. № 1331656.

Цель изобретения - повышение качества изделий сложной конфигурации путем обеспечения предварительного раздува вне формы.

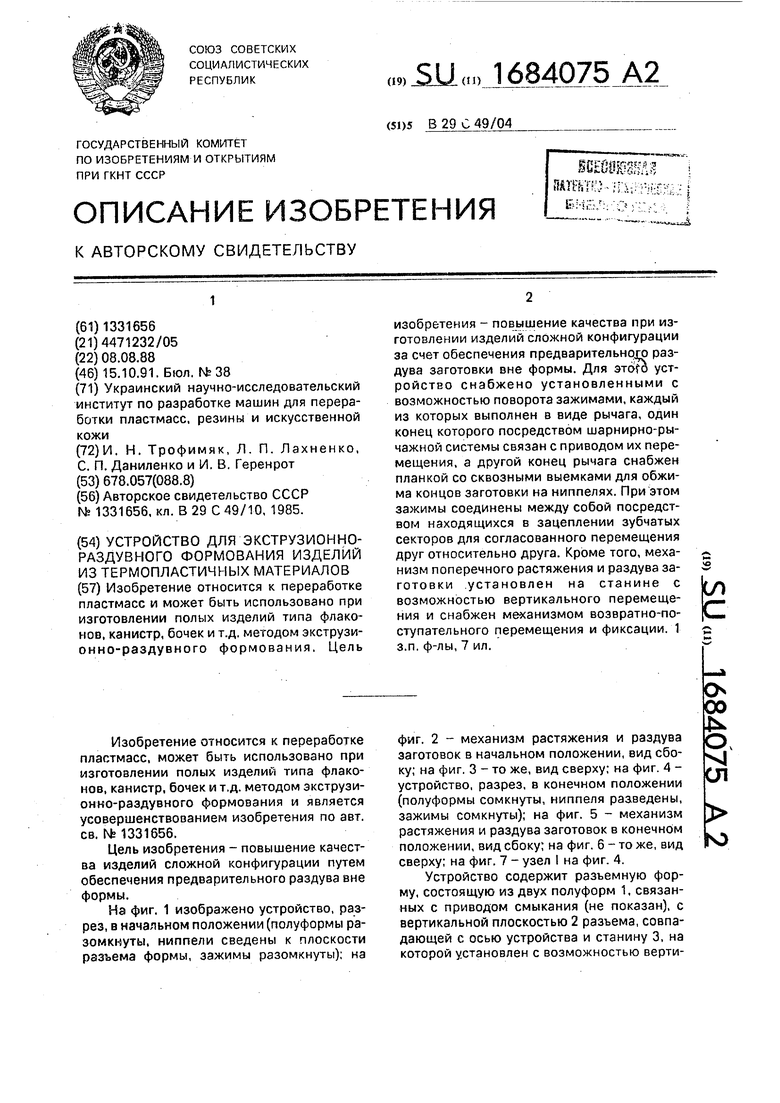

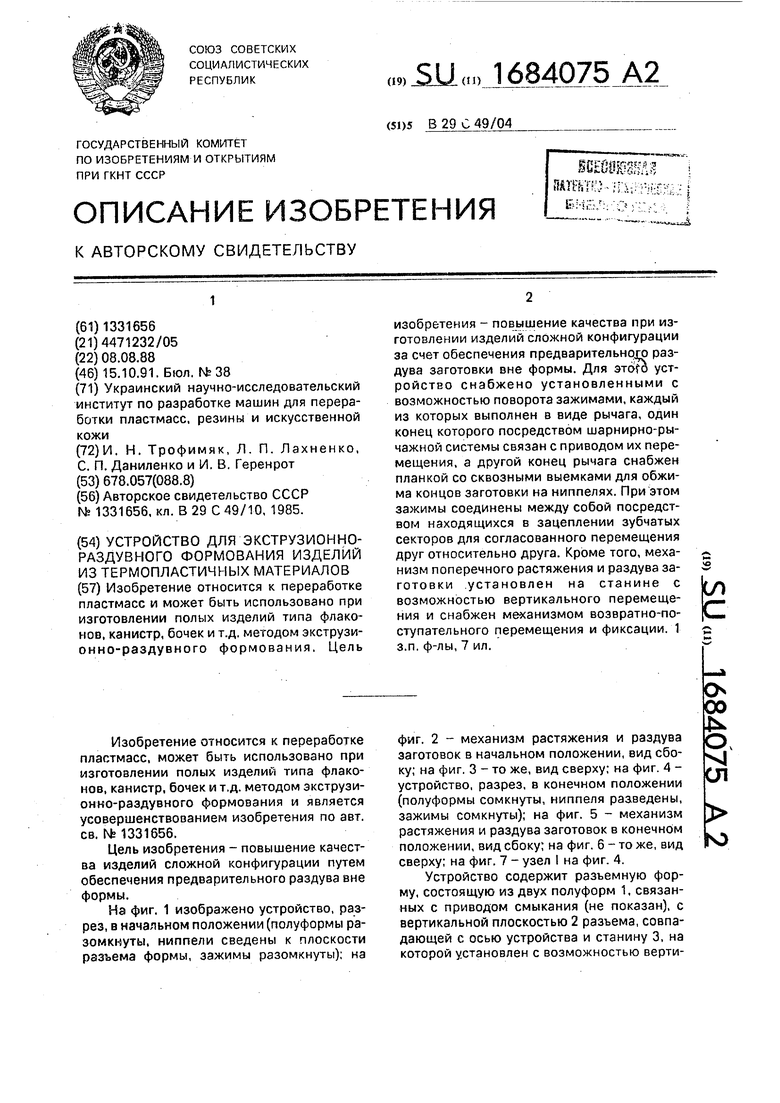

На фиг, 1 изображено устройство, разрез, в начальном положении (полуформы разомкнуты, ниппели сведены к плоскости разъема формы, зажимы разомкнуты); на

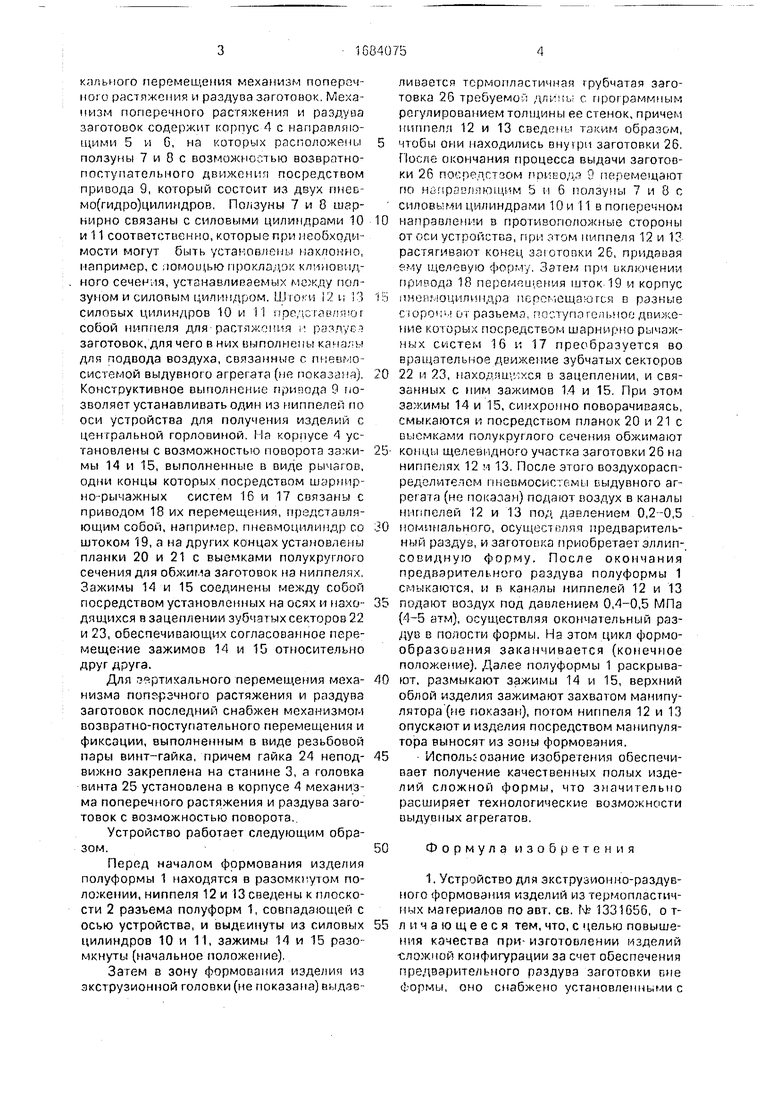

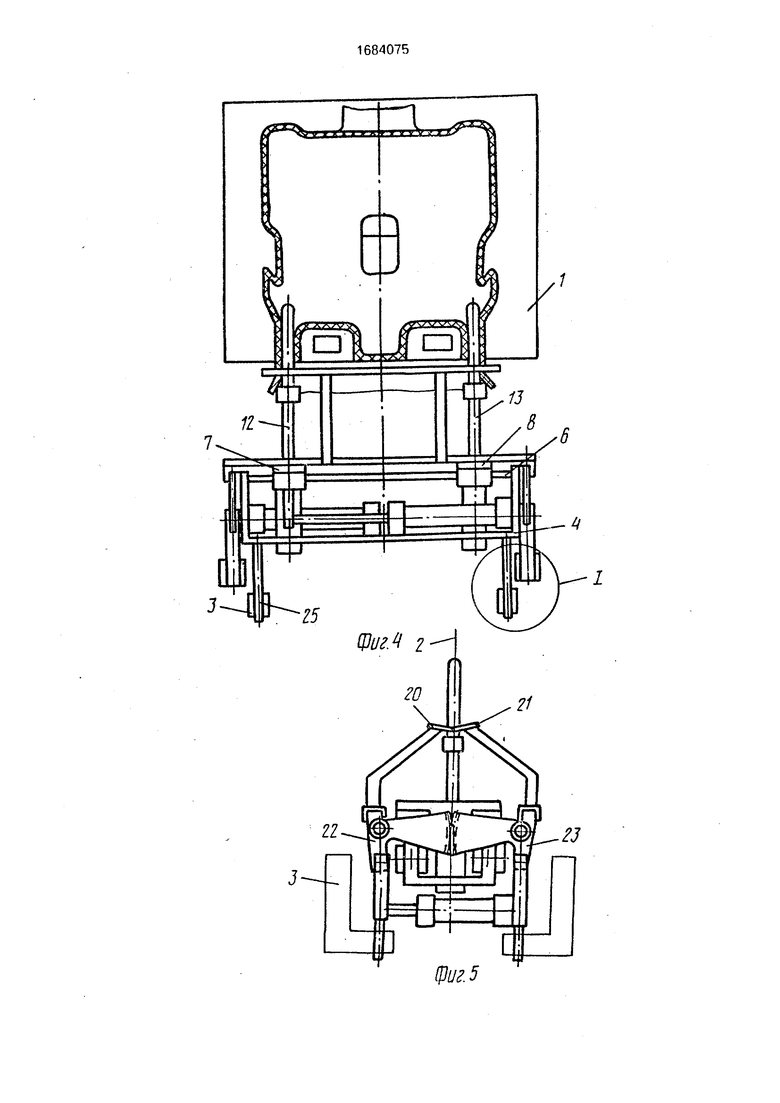

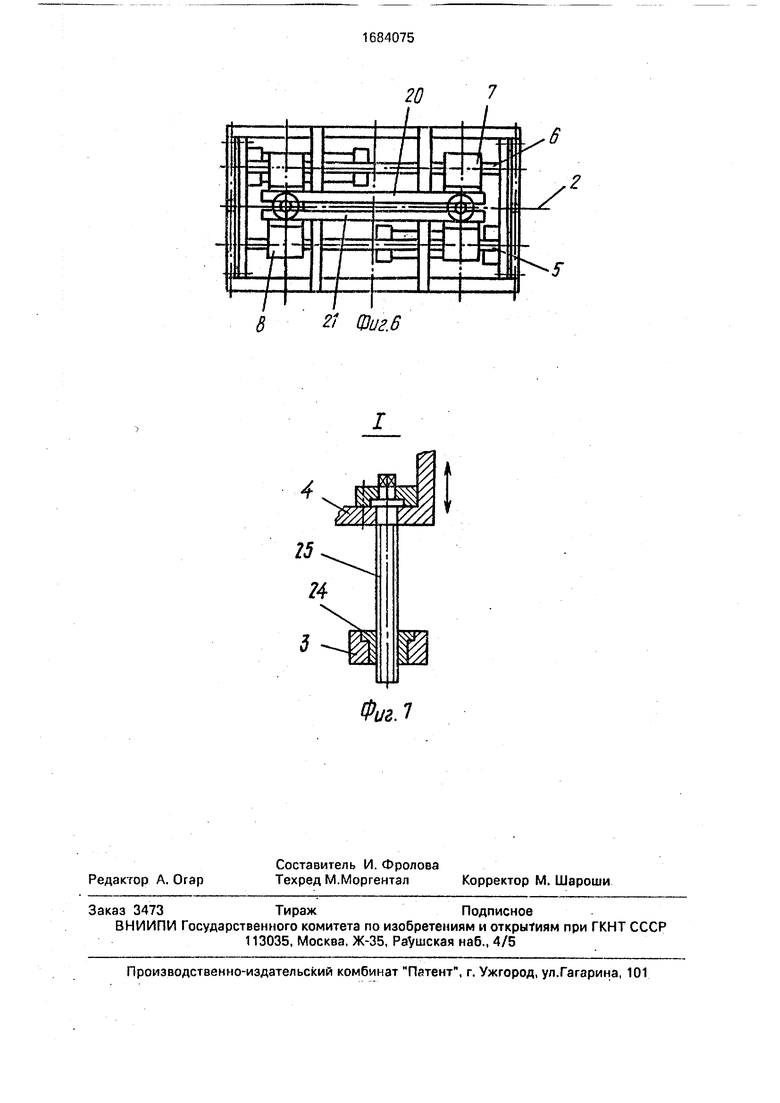

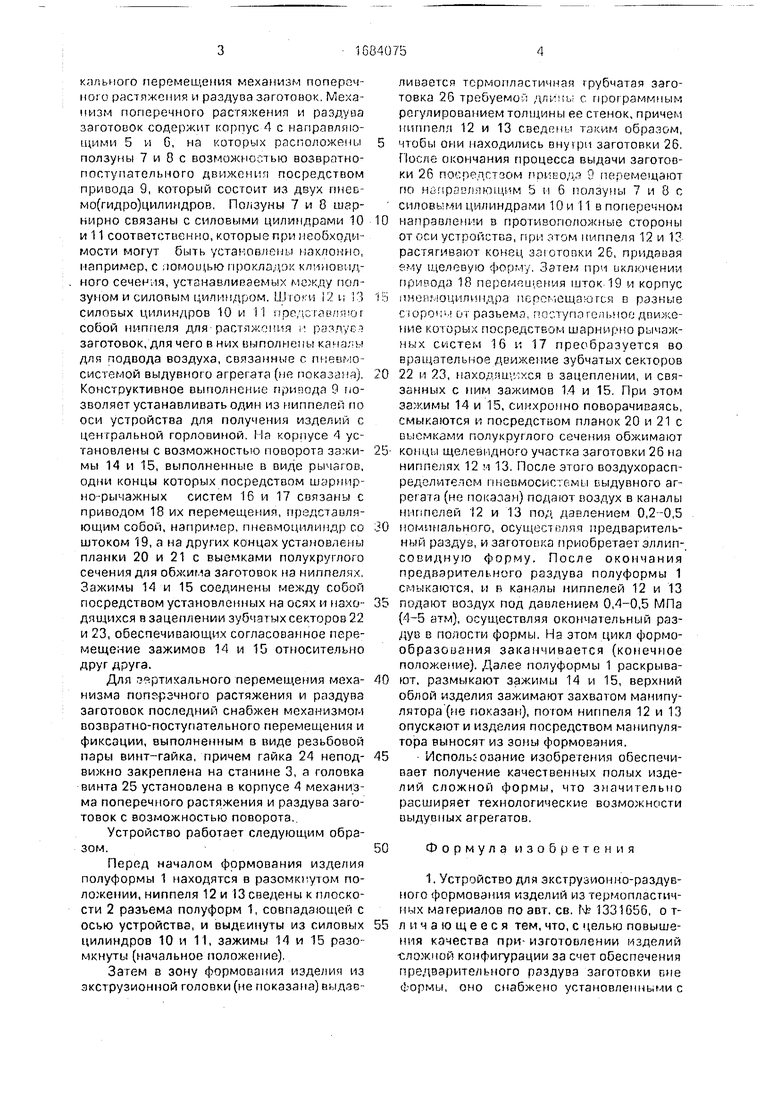

фиг. 2 - механизм растяжения и раздува заготовок в начальном положении, вид сбоку; на фиг. 3 - то же, вид сверху; на фиг. 4 - устройство, разрез, в конечном положении (полуформы сомкнуты, ниппеля разведены, зажимы сомкнуты); на фиг. 5 - механизм растяжения и раздува заготовок в конечном положении, вид сбоку; на фиг. 6 - то же, вид сверху; на фиг. 7 - узел I на фиг. 4.

Устройство содержит разъемную форму, состоящую из двух полуформ 1, связанных с приводом смыкания (не показан), с вертикальной плоскостью 2 разъема, совпадающей с осью устройства и станину 3, на которой установлен с возможностью вертиклльиого перемещения механизм поперечного растяжения и раздува заготовок Механизм поперечного растяжения и раздува заготовок содержит корпус 4 с направляющими 5 и G, на которых расположены ползуны 7 и 8 с возможностью возвратно- поступательного движении посредством привода 9, который состоит из двух пнес- мо(гидро)цилиндров. Ползуны 7 и 8 шар- нирно связаны с силовыми цилиндрами 10 и 11 соответственно, которые при необходи мости могут быть установлен) наклонно, например, с .юмощью прокладок клиновидного сечен.ш, устанавлирэемых между ползуном и силовым цилиндром. ЦI т и К 1 и П

СИЛОВЫХ ЦИЛИНДрОВ 10 И И ipO, ICUU li Ur

соЬой ниппеля для растяжения ручп/г- заготовок, для чего в них выполнены v для подвода воздуха, связанные г системой выдувного агрегата (не показан Конструктивное выполнение причода 0 позволяет устанавливать один из ниппелей по оси устройства для получения изделий с центральной горловиной. Ма корпусе Л установлены с возможностью поворота зажимы 14 и 15, выполненные в виде рычагов, одни концы которых посредством шорнир- но-рычажных систем б и 17 связаны с приводом 18 их перемещения, представляющим собой, например, пневмоцилиндр со штоком 19, а на дружх концах установлены планки 20 и 21 с выемками полукруглого сечения для обжигia заготовок на ниппелях, Зажимы 14 и 15 соединены между собой посредством установленных на осях и находящихся в зацеплении зубчзтыхсекторов22 и 23, обеспечивающих согласованное перемещение зажимов 14 и 10 относительно друг друга.

Для э°ртичального перемещения механизма поперзчною растяжения и раздува заготовок последний снабжен механизмом возвратно-поступательного перемещения и фиксации, выполненным в виде резьбовой пары винт-гайка, причем гайка 24 неподвижно закреплена на станине 3, а головка винта 25 установлена в корпусе 4 механизма поперечного растяжения и раздува заготовок с возможностью поворота.

Устройство работает следующим образом.

Перед началом формования изделия полуформы 1 находятся в разомкгутом положении, ниппеля 12 и 13 сведены к плоскости 2 разъема полуформ 1, совпадающей с осью устройства, и выдвинуты из силовых цилиндров 10 и 11, зажимы 14 и 15 разо мкнуты (начальное положение).

Затем в зону формования изделия из зкструзионной головки (не показана) выдав

ливзетср термопластичная трубчатая заготовка 20 требуемо,; длгчь г программным регулированием толщины ее стенок, причем гипиеля 12 и 13 сведены таким образом,

чтобы они находились внуфп заготовки 26. После окончания процесса выдачи заготовки 26 поор тгтзом pprco, перемещают по н. ф2зтнющ м гэ и 6 ползуны 7 и 0 с спловь ми цилиндрами 10 и 11 в поперечном

направлении в противоположные стороны от оси устройства, при ;аом ниппеля 12 и 1 растягивают конец зол отопки 26, придавая ему щелевую форм,. Затем при включении природа 18 перемой..«меня шток 19 и корпус

лнш гюцгпипдра пепопеЩгТ-игся в разные сшрО , 1л разьема пгступлre.ч nofjдвижение которых посредством шарнирно рычажных систем 10 и 17 преобразуется во вращательное движение зубчатых секторов

22 и 23, нахоллиухся в зацеплении, и связанных с ним зажимов 14 и 15 При этом зажимы 14 и 15, синхронно поворачиваясь, смыкаются и посредством планок 20 и 21 с висмками полукоуглого сечения обжимают

концы щелевидного участка заготовки 26 на ниппелях 12 ч 13. После этого воздухорасп- ределитепсм пьевмосис :с-ми ьыдувного агрегата (не показан) подают воздух в каналы ниппелей 2 и 13 под давлением 0,2-0,5

номинального, осуществляя предварительный раздув, и заготовка приобретает эллипсовидную форму. После окончания предварительного раздува полуформы 1 смыкаются, и в канялы ниппелей 12 и 13

подают воздух под давлением 0,4-0,5 МПа (4-5 атм), осуществляя окончательный раздув в полости формы, На этом цикл формообразования закапчивается (конечное положение). Далее полуформы 1 раскрывают, размыкают зажимы 14 и 15, верхний облой изделия зажимают захватом манипулятора (не показан), пошм ниппеля 12 и 13 опускают и изделия посредством манипулятора выносят из зоны формования.

Использование изобретения обеспечивает получение качественных полых изделий сложной формы, что значительно расширяет технологические возможности выдувных агрегатов.

50

Формула изобретения

1. Устройство для экструзионно-раздув- ного формования изделий из термопластичных материалов по авт. св. № I331G56, о т- л и ч а ю щ е е с я тем, что, с целью повышения качества при- изготовлении изделий сложной конфигурации за счет обеспечения предварительного пэздува заготовки вне Формы, оно снабжено установленными с

возможностью поворота зажимами, каждый из которых оыпо-и сч в зиде , один конеп. которого посредством шарнирно-ры- чажной системы связан с приводом их перемещения, а другой конец рычага снабжен планкой со сквозными попукруглыми выем- лми для обжимз заютоскс на ниппелях, причем зажимы соединены между собой

зубчатыми секторами, находящимися в зацеплении.

2. Устройство по п. 1, отличающее- с я тем, что механизм поперечного растяжения и раздува заготовки установлен на станине с возможностью вертикального перемещения и снабжен механизмом возвратно-поступательного перемещения и фиксации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173260C2 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ИЗДЕЛИЯ, А ТАКЖЕ РАЗДУВНАЯ ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2011 |

|

RU2560418C2 |

| Устройство для экструзионно-раздувного формования изделий из термопластичных материалов | 1985 |

|

SU1331656A1 |

| Роторный экструзионно-раздувной агрегат | 1990 |

|

SU1781068A1 |

| Выдувная форма для автоматических линий | 1987 |

|

SU1426828A1 |

| МАШИНА ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1972 |

|

SU358184A1 |

| Форма для изготовления изделий из пластмасс раздувом | 1989 |

|

SU1775307A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173261C2 |

Изобретение относится к переработке пластмасс и может быть использовано при изготовлении полых изделий типа флаконов, канистр, бочек и т.д. методом экструзи- онно-раздувного формования, Цель изобретения - повышение качества при изготовлении изделий сложной конфигурации за счет обеспечения предварительного раздува заготовки вне формы. Для этого устройство снабжено установленными с возможностью поворота зажимами, каждый из которых выполнен в виде рычага, один конец которого посредством шарнирно-ры- чажной системы связан с приводом их перемещения, а другой конец рычага снабжен планкой со сквозными выемками для обжима концов заготовки на ниппелях. При этом зажимы соединены между собой посредством находящихся в зацеплении зубчатых секторов для согласованного перемещения друг относительно друга. Кроме того, механизм поперечного растяжения и раздува за- готовки установлен на станине с возможностью вертикального перемещения и снабжен механизмом возвратно-поступательного перемещения и фиксации. 1 з.п. ф-лы, 7 ил. И

Фиг.1

lf ro зco

(C

1Л

r- o

T 03 CO

я Фиг. 6

Фиг.1

| Устройство для экструзионно-раздувного формования изделий из термопластичных материалов | 1985 |

|

SU1331656A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-10-15—Публикация

1988-08-08—Подача