Изобретение относится к литейному или металлургическому производству и может быть использовано при приготовлении алюминиевых сплавов, рафинирование которых осуществляется газообразными продуктами.

Цель изобретения - повышение эффекта рафинирования долговечности и снижение себестоимости устройства.

Сущность изобретения заключается в том, что в газораспределительном устройстве для рафинирования алюминиевых сплавов газами, преимущественно инертными, состоящем из металлической трубки для подвода газа, газораспределительная часть которой выполнена с перфорацией, поверх металлической трубки нанесена оплетка из стеклоткани.

Повышение рафинирующей способности предлагаемого устройства обеспечивается тем, что в отличие от известного поток рафинирующего газа измельчается дважды: перфорацией газораспределительной части трубки и ячейками многослойной оплатки из стеклоткани, имеющими минимальные размеры.

Стеклоткань в устройстве вьтолня- ет, кроме того, функции защитного огнеупорного покрытия, вследствие чего устраняется воздействие расплава на металлическую трубку. Это значительно повышает ее стойкость.

Предложенная конструкция технологична. Замена вышедшего из строя газораспределительного устройства .может быть осуществлена в любой момент н сводится практически к замене облицовки из стеклоткани, а tie металлической, наиболее трудоемкой в изготовлении, ее части. Нанесение оцлет- ки из стеклоткани вьшолняется одним человеком и за короткий промежуток времени. Например, 1 м металлической трубки диаметром 20 мм оплетается вручную за 8-10 мин. Под воздействием температуры расплава оплетка из стеклоткани становится прочной, но хрупкой, не приваривается к трубке. Все это позволяет легко удалять ее при необходимости.

Не возникает проблем при удалении остатков расплава с устройства. :К стеклоткани он не приваривается, легко удаляется встряхиванием. Устройство мобильно, а простота обслуживания повьш1ает его технологичность.

Для изготовления устройства необходимы два вида материалов: стальная водопроводная или газовая трубка из углеродистой стали и стеклоткань или

ей подобная по структуре и свойствам. Стеклоткань изготавливается из алю- мобороснликатного стекла. Она дешева, нетоксична и негорюча.

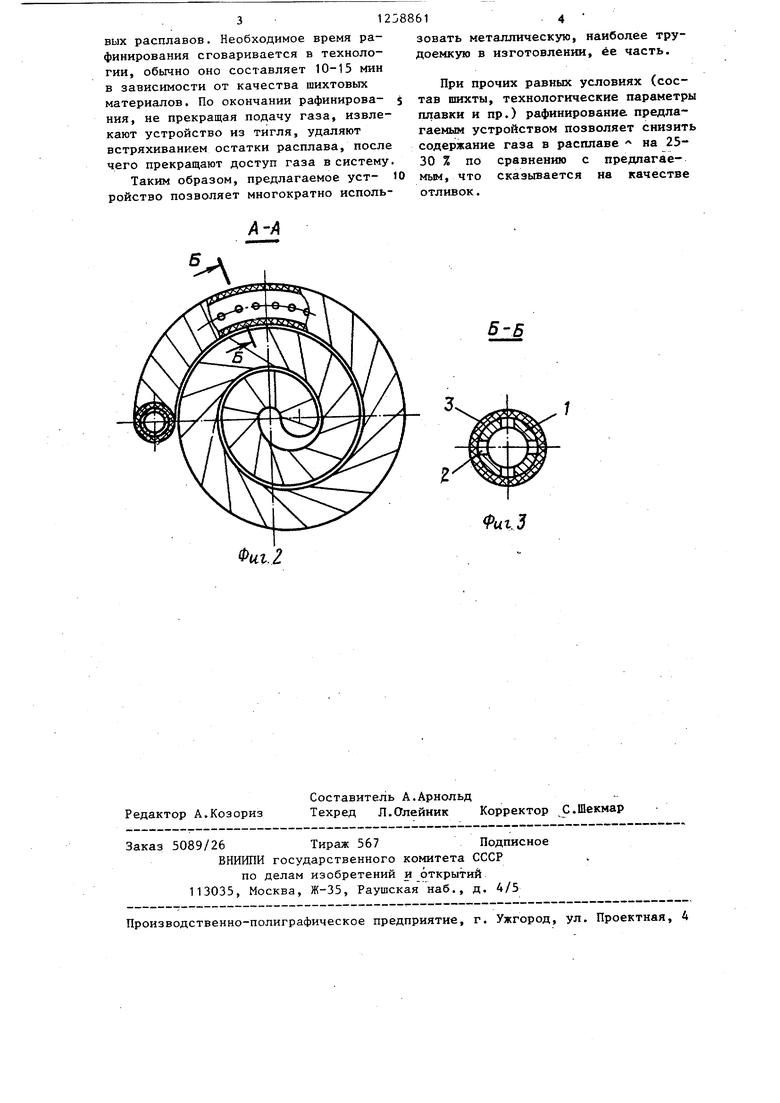

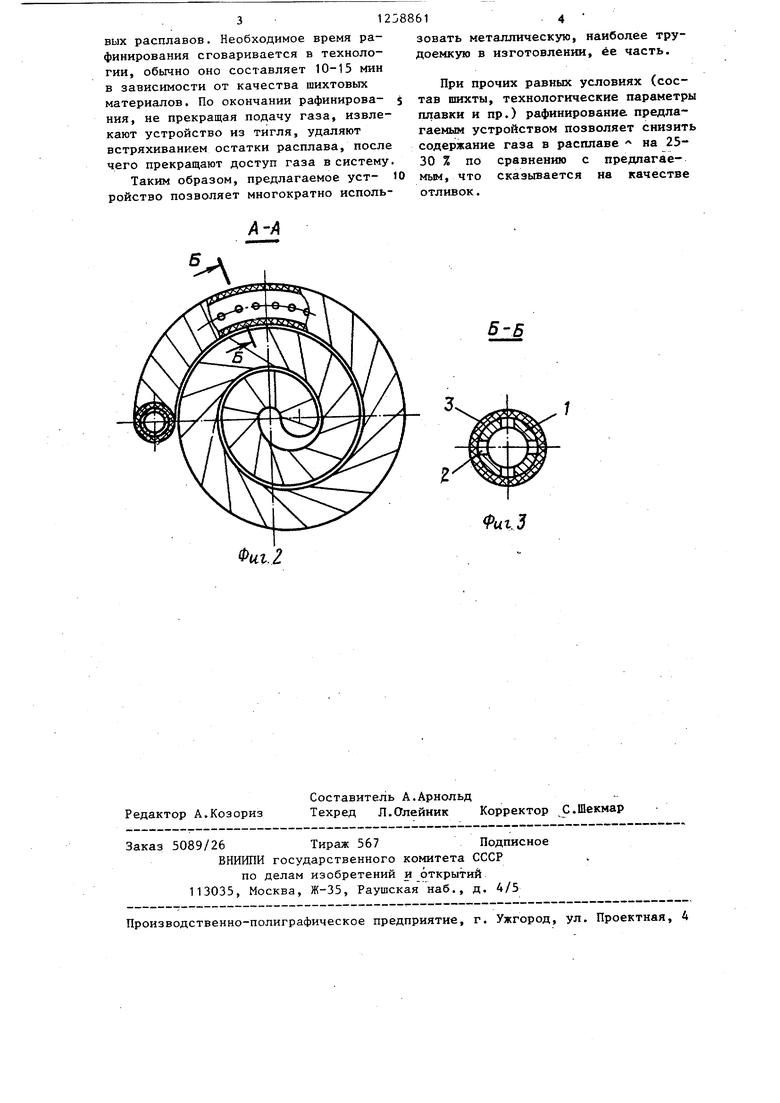

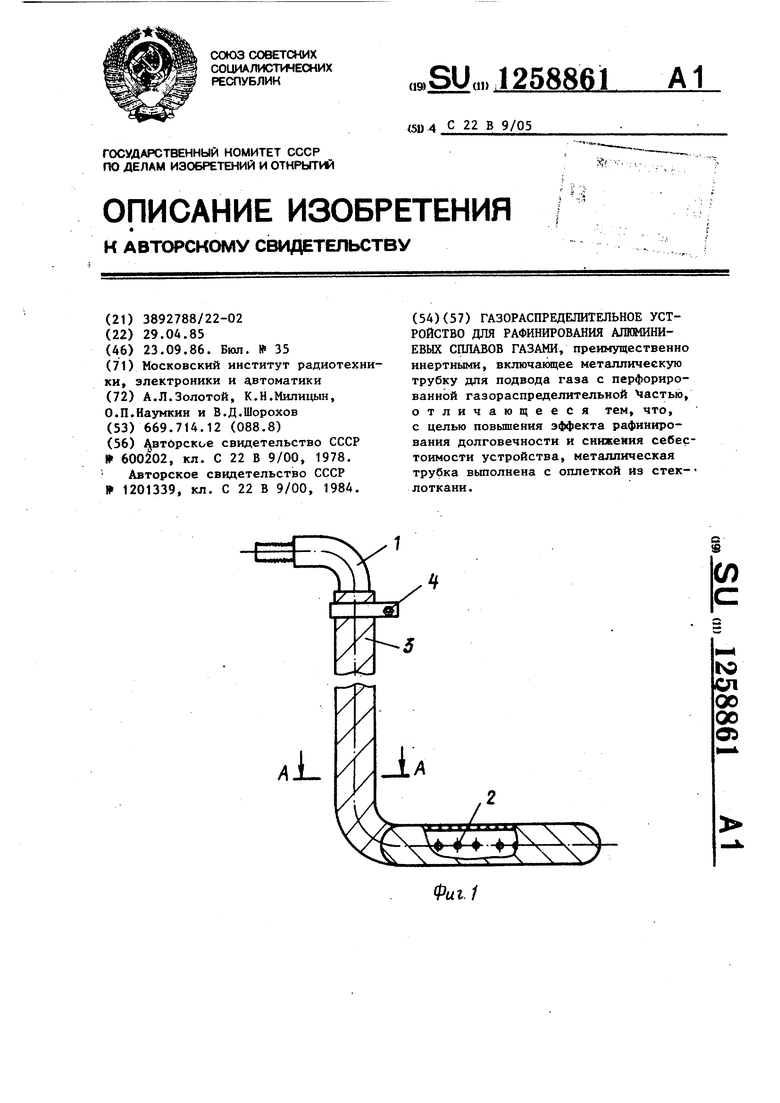

На фиг.1 схематично изображено газораспределительное устройство; на фиг,2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2.

Устройство состоит из мёталличе с- кой трубки 1 для подвода газа, газораспределительная часть которой выполнена с перфорацией 2, оплетки из стеклоткани 3 и зажимной скобы 4. Изготовление устройства начинают с металлической трубки 1 для подвода

газа. Газораспределительной части трубки с предварительно вьшолненной перфорацией 2 придают форму спирали, синусоиды или иной фигуры по размерам площади дна тигля.- Расстояние между

витками фигур должно быть вьшолнено с учетом возможности наложения оплетки из етеклбткани. Длина вертик.аль- ного участка трубки, переходящая в горизонтальную часть, выбирается в

зависимости от типоразмера тигля. От полотна стеклоткани eft стандартной шириной 900 мм нарезают полосы 100x900 мм. Количество таких полос зависит от диаметра и длины трубки.

Например, для трубки диаметром 20 мм расходуется примерно десять полос на 1 пог.м. Полосу складывают вдвое по ширине, получая ленту с размерами 50x900 мм. Оплетку из стеклоткани 3

наносят спирально, начиная с конца нижней части трубки, где находятся отверстия. Оплетают трубку таким образом, чтобы бахрома предьвдущего вит ка плотно прикрьшалась витком ленты.

По окончании ленты операцию повторяют вновь, заканчивая оплетку трубки на высоте tOO мм вьше уровня расплава, где и закрепляют ее .металлической скобой 4.

Перед началом рафинирования расплава устройство нагревают до температуры 300 С. Устанавливают заданный расход газа и давление, после чего медленно опускают устройство до

дна тигля в расплав, именшщй температуру не выше 750 С, что согласуется по температурному режиму с теорией и практикой рафинирования алюмйниеBux расплавов, Необходимое время рафинирования сговаривается в технологии, обычно оно составляет 10-15 мин в зависимости от качества шихтовых материалов. По окончании рафинирова- $ ния, не прекращая подачу газа, извлекают устройство из тигля, удаляют встряхиванием остатки расплава, после чего прекращают доступ газа в систему.

Таким образом, предлагаемое уст- Ю ройство позволяет многократно использовать металлическую, наиболее трудоемкую в изготовлении, ее часть.

При прочих равных условиях (состав шихты, технологические параметры плавки и пр.) рафинирование предлагаемым устройством позволяет снизить содержание газа в расплаве на 25- 30 % по сравнению с предлагаемым, что сказывается на качестве отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ ГАЗАМИ ПРИ БЕСФЛЮСОВОМ ПРИГОТОВЛЕНИИ | 2000 |

|

RU2173722C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ГАЗАМИ ЖИДКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1999 |

|

RU2183684C2 |

| Устройство для рафинирования жидкого магниевого сплава продувкой | 2020 |

|

RU2745049C1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| СПОСОБ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2546948C1 |

| Способ обработки алюминиевых сплавов | 1981 |

|

SU1014949A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

| Устройство для бесфлюсовой плавки и разливки магниевых сплавов | 1976 |

|

SU611714A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| Устройство для введения рафинирующих средств в расплав | 1981 |

|

SU990849A1 |

5 Б

ui.3

иг.2

Редактор А.Козориз

Составитель А.Арнольд

Техред Л.СГлейник Корректор С.Шекмар

Заказ 5089/26 Тираж 567Подписное

ВНИИПИ государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для рафинирования жидкого металла газами | 1976 |

|

SU600202A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для рафинирования сплавов газами | 1984 |

|

SU1201339A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-29—Подача