Изобретение относится к способам производства листового профилированного стекла на базе флоатпроцесса.

Известен способ производства листового профилированного стекла (1445117, C 03 B 18/02). Способ включает формование ленты стекла в ванне с расплавом металла и профилирование ленты путем механического воздействия на нее профилированным прокатным валом, на концах которого установлены конические элементы, образующие которых составляют с осью вала угол 15 - 45o.

В известном способе формование рифлений осуществляют под действием выталкивающей силы расплава путем погружения участка ленты валом ниже уровня расплава.

Недостатком способа является то, что процесс профилирования не совмещен с операцией получения у ленты стекла заданной толщины и заданного, отличающегося от шага рифлений валка, расстояния между рифлениями.

Предлагаемый способ устраняет перечисленные выше недостатки путем совмещения операций по получению у ленты заданной толщины и получению профиля заданной конфигурации. Профилированный вал при этом используется еще взамен бортоформующих машин, а его воздействие на ленты направлено под углом к плоскости ленты и по ее оси.

Техническая задача изобретения - удешевление и упрощение способа изготовления стекла.

Поставленная техническая задача достигается тем, что в способе изготовления листового профилированного стекла, включающем формование в ванне с расплавом металла ленты стекла заданной толщины, механическое воздействие на отдельные ее участки в пластичном состоянии профилированного валка для получения у нее заданного профиля, формование ленты стекла заданной толщины и ее профилирование совмещают.

Сущность изобретения.

Стекломассу сливают в ванну на расплав металла и ее поток приобретает форму плоско-параллельной ленты. Ленту перемещают вдоль ванны с расплавом металла, воздействуя на нее размещенным при температуре не ниже 850oC профилированным валом и рольгангом печи отжига. Комбинируя воздействие профилированного вала и усилие рольганга печи отжига получают ленту заданной толщины с заданным профилем рифления. Для изготовления тонкого (3-6 мм) стекла комбинация воздействий включает два этапа утонения, разделяет которые обработка ленты с целью ее профилирования.

Один этап утонения - прямое вытягивание от сливного лотка до рифленого вала, который создает усилие для вытягивания и одновременного нанесения на ленту профиля (вал имеет механический привод). Лента стекла при таком вытягивании может утоняться только до толщины, близкой к равновесной.

Другой этап - последующее утонение ленты после профилированного валка до заданной толщины за счет усилия рольганга печи отжига. Профилированный валок служит при этом удерживающей деталью, обеспечивающей растяжение ленты. При утонении на втором этапе лента стекла уменьшает ширину, что способствует сохранению характера кривизны профиля, приобретенного под воздействием вала. Однако расстояние между рифлениями уменьшается в пропорции - чем больше утонение, тем меньше расстояние. Поэтому расстояние между рифлениями на ленте будет меньше, чем расстояние между выступами на валу.

Для изготовления толстого (7-15 мм) стекла на первом этапе прямым вытягиванием получают толщину ленты, равную заданной или несколько большую, а на втором этапе, регулируя усилие рольганга печи отжига, или вытягивают ленту, не изменяя ее толщину, или утоняют до заданной.

При использовании вала для профилирования ленты и взамен бортоформующих машин направление его механического воздействия на ленту зависит от ряда причин. Во-первых, вал оказывает воздействие на ленту в сторону лотка, в сторону печи отжига, в сторону плоскости ленты стекла. Все эти усилия различны по величине, зависят от толщины вырабатываемого стекла, параметров выработки и т.д. Их результирующий вектор поэтому нельзя оценить однозначно. Но то, что он не перпендикулярен поверхности ленты при использовании валка взамен бортоформующих машин - бесспорно.

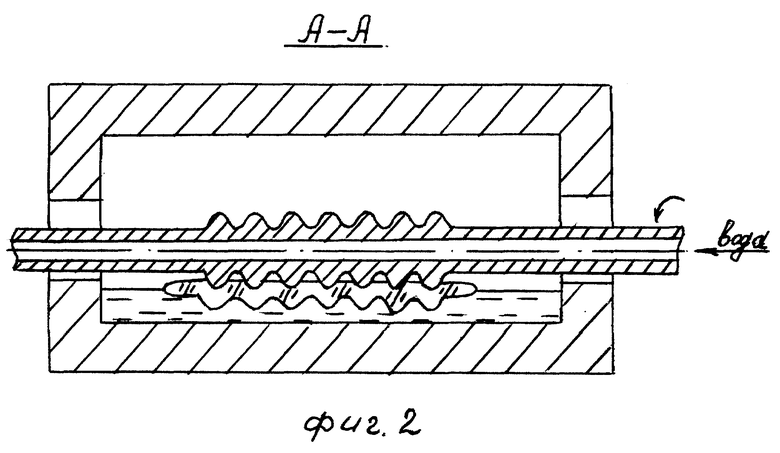

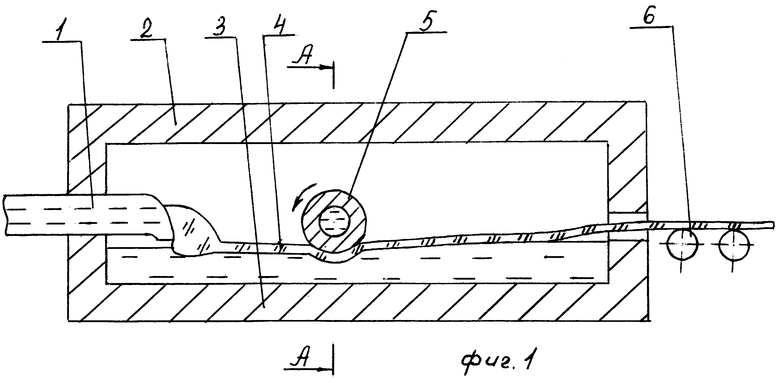

На фиг. 1 представлена схема устройства для реализации способа; на фиг. 2 - то же, поперечное сечение.

Лоток 1 предназначен для дозированной подачи в ванну 2 с расплавом металла 3 стекломассы, которая формируется в ленту стекла 4. Профилированный вал 5 имеет внутреннюю полость для прохода воды и служит для механического воздействия на ленту с целью изменения ее профиля и изменения толщины. Рольганг 6 печи отжига обеспечивает транспортировку ленты в печи отжига и создает тянущее усилие при перемещении ленты стекла в ванне расплава и приобретении ею заданной толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2000 |

|

RU2187471C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2238917C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО СТЕКЛА | 2000 |

|

RU2174497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛИРОВАННОГО СТЕКЛА | 1998 |

|

RU2139834C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 2012 |

|

RU2499772C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛИРОВАННОГО СТЕКЛА | 1986 |

|

SU1443351A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ТОЛСТЫХ НОМИНАЛОВ | 2005 |

|

RU2299182C1 |

| СПОСОБ ПРОИЗВОДСТВА УТОЛЩЕННОГО СТЕКЛА | 2000 |

|

RU2186741C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1997 |

|

RU2133714C1 |

Листовое профилированное стекло при выработке ленты флоатметодом изготавливают с использованием профилированного валка. В способе совмещены операции формования ленты стекла заданной толщины и ее профилирования. Механическое воздействие на ленту осуществляют под углом, отличным от прямого, и вдоль оси ленты. Техническая задача изобретения - удешевление и упрощение способа получения профилированного стекла. 2 ил.

Способ изготовления листового профилированного стекла, включающий формование в ванне с расплавом металла ленты стекла заданной толщины, механическое воздействие на отдельные ее участки в пластичном состоянии профилированного валка для получения у нее заданного профиля, отличающийся тем, что формование ленты заданной толщины и ее профилирование совмещают.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1987 |

|

SU1445117A1 |

| Установка для изготовления профильного стекла | 1986 |

|

SU1362714A1 |

| DE 3130098 A1, 27.05.82 | |||

| Справочник конструктора дорожных машин под ред.Бородачева И.П., Москва, Машиностроение, 1965, с.216-217. | |||

Авторы

Даты

2000-02-20—Публикация

1998-04-06—Подача