Изобретение относится к составам сырьевой смеси для изготовления теплоизоляционного материала, используемого в строительстве.

Цель изобретения - снижение плотности, коэффициента теплопроводности и линейной усадки, повышение прочности, коэффициента конструктивного качества и максимальной температуры применения.

Характеристика исходных компонентов,

Гранулированное ячеистое стекло по ТУ Арм.ССР 70-89 имеет плотность 100- 150 кг/м3 и размер зерен 2,5-20 мм.

Вспученный перлитовый песок с плотностью 60-75 кг/м имеет размер зерен менее 2,5 мм и модуль крупности 2,1.

Жидкое стекло по ТУ 13078-81 с плотностью 1,3 г/см3 и модулем 2,7.

В качестве волокнистого вещества применяют асбест, целлюлозно-бумажное волокно и стекловолокно.

Асбест используют из отходов Араратского асбестоцементного комбината, имеет длину волокон до 4 мм. Химический состав мас.%: SI02 16,95; А120з 4,87; Ре20з 3.62; ТЮ2 0,20; СаО 42,08; МдО 3,52; 50з 2,58; R200.50: п.п.п. 25,68.

Целлюлозно-бумажное волокно из картонной макулатуры марки МС-6 со степенью помола 60-90°ШР.

Стекловолокно по ТУ 10727-73 имеет следующий химический состав, мас.%: 5Юз 54,0.; А(20з 14,2; В20з 10,0; 0.4; СаО 16.5; МдО 4.0: Fa 0,4; R20 0,5.

Хлористый кальций используют марки Ч.

С

о VJ

о

CJ О

Технология изготовления предложенного состава теплоизоляционного материала.

Вспученный перлит перемешивается с раствором жидкого стекла.

Отделено к волокнистой пульпе добавляется раствор хлористого кальция с плотностью 1,2-1,25 г/см3. Приготовленные компоненты смешиваются друг с другом и гранулированным ячеистым стеклом. Масса формуется известными способами и изделия сушатся при температуре 100°С.

Из предложенного состава получают плиты, блоки, сектора, сегменты и др.

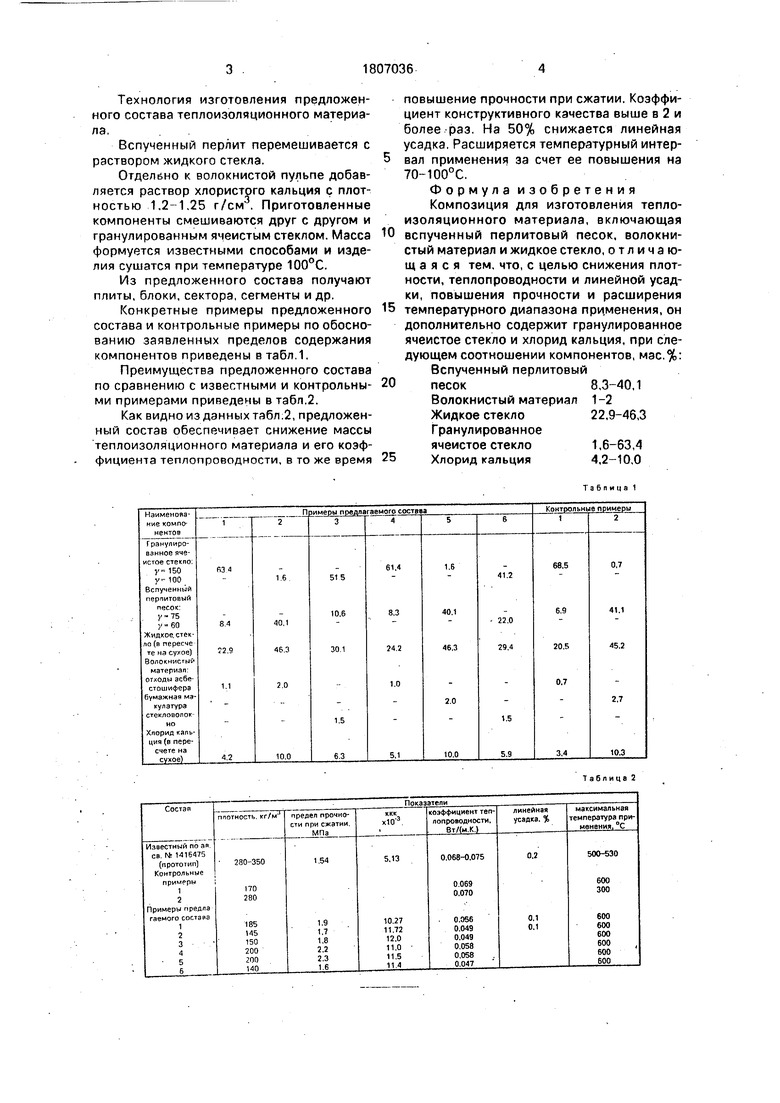

Конкретные примеры предложенного состава и контрольные примеры по обоснованию заявленных пределов содержания компонентов приведены в табл.1.

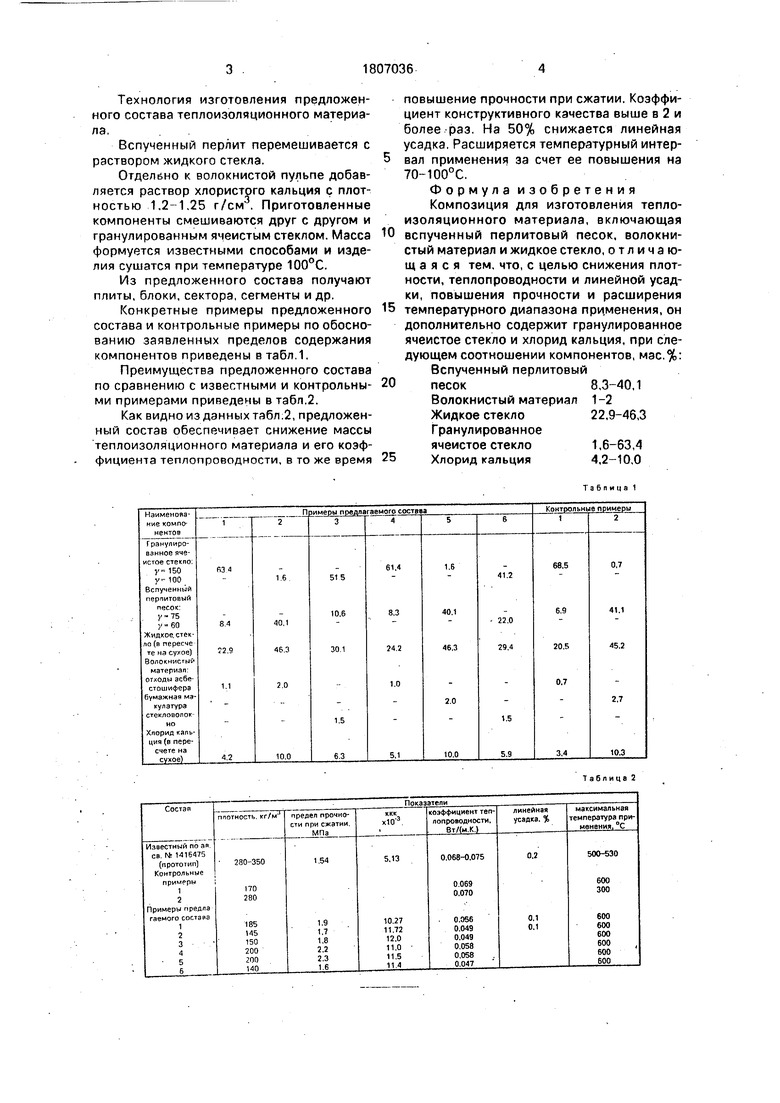

Преимущества предложенного состава по сравнению с известными и контрольны- ми примерами приведены в табл.2.

Как видно из данных тзбл;2, предложенный состав обеспечивает снижение массы теплоизоляционного материала и его коэффициента теплопроводности, в то же время

повышение прочности при сжатии. Коэффициент конструктивного качества выше в 2 и более раз. На 50% снижается линейная усадка, Расширяется температурный интервал применения за счет ее повышения на 70-100°С.

Формула изобретения Композиция для изготовления теплоизоляционного материала, включающая вспученный перлитовый песок, волокнистый материал и жидкое стекло, отличающаяся тем, что, с целью снижения плотности, теплопроводности и линейной усадки, повышения прочности и расширения температурного диапазона применения, он дополнительно содержит гранулированное ячеистое стекло и хлорид кальция, при следующем соотношении компонентов, мас.%: Вспученный перлитовый песок8,3-40,1 Волокнистый материал 1-2 Жидкое стекло 22,9-46,3 Гранулированное ячеистое стекло 1,6-63,4 Хлорид кальция 4,2-10,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционного материала | 1990 |

|

SU1761726A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1987 |

|

SU1502529A1 |

| Масса для изготовления теплоизоляционных изделий | 1986 |

|

SU1368304A1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1551700A1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ОБЪЕМНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2473515C1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1807035A1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2502690C1 |

| Теплоизоляционная масса | 1986 |

|

SU1428736A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2518629C2 |

Сущность изобретения: композиция для изготовления теплоизоляционного материала содержит вспученный перлитовый песок 8,3-40,1%, волокнистый материал 1-2%, жидкое стекло 22,9-46,3%, гранулированное ячеистое стекло 1,6-63,4% и хлорид кальция 4,2-10%. Перлит перемешивают с жидким стеклом, к волокнистой пульпе добавляют раствор хлористого кальция и все компоненты перемешивают. Из полученной массы формуют образцы и сушат при 100°С. Характеристики композиции: плотность 140-200 кг/м3. прочность при сжатии 1,6-2,ЗМПа, ККК.,103 10.27-126 Ктепл. 0,049-0,058 Вт/м.К, линейная усадка 0,1%, максимальная температура применения 600°С. 2 табл. &

Таблица 1

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1381104A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления теплоизоляционного материала | 1987 |

|

SU1491847A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 1486500, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Состав для изготовления теплоизоляционного материала | 1981 |

|

SU1065388A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления теплоизоляционных изделий | 1986 |

|

SU1416475A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-04-07—Публикация

1990-07-31—Подача