Изобретение относится к области двигателестроения, конкретно к топливовпрыскивающей аппаратуре дизелей.

Типичный распылитель форсунки для дизеля представляет собой прецизионную пару, состоящую из корпуса и размещенной с малым зазором в его направляющем отверстии иглы. Осевое направляющее отверстие корпуса распылителя выполняется глухим, переходящим в коническое седло, с поверхностью которого сопрягается игла своей запорной кромкой по сечению седла, ограниченному так называемой линией характерного диаметра dх.

Такое конструктивное исполнение распылителя обусловлено его функциональным назначением - обеспечивать герметичное запирание топлива по линии сопряжения запорной кромки иглы с седлом корпуса и дозированное его впрыскивание в распыленном состоянии через сопловые отверстия при подъеме иглы от седла.

Эта функциональная специфика распылителя предопределяет предельно жесткие требования к точности финишной обработки сопрягаемых поверхностей иглы и корпуса, особенно, к соосности направляющего отверстия корпуса с его седлом, что является наиболее сложной проблемой во всей технологии изготовления распылителя.

Известен способ достижения соосности направляющего отверстия и конического седла корпуса распылителя путем предварительной обработки последнего электроискровым способом с базировкой электрода-инструмента от поверхности чистового направляющего отверстия корпуса с окончательной обработкой седла с помощью притира (см. Н.И. Бахтиаров, В.Е. Логинов. "Производство и эксплуатация прецизионных пар", Машиностроение, М., 1979 г., с.63).

Эта технология отличается высокой трудоемкостью и нестабильностью процесса, а также требует значительного количества расходного инструмента.

Известен другой, более современный способ финишной обработки внутренних поверхностей корпуса распылителя на специальном внутришлифовальном станке типа UVA (Швеция) с последовательным шлифованием за одну установку направляющего отверстия и конического седла (см. Н.И. Бахтиаров, В.Е. Логинов. "Производство и эксплуатация прецизионных пар", Машиностроение, М., 1979 г., с. 57).

Данная технология гарантирует высокую точность взаимного расположения обрабатываемых поверхностей, однако распространение ее сдерживается высокой стоимостью импортного оборудования и отсутствием подобных станков отечественного производства.

Целью изобретения является разработка эффективной и в то же время несложной технологии, обеспечивающей требуемую точность взаимного расположения направляющего отверстия и конического седла корпуса распылителя.

Цель достигается тем, что технология изготовления распылителя, состоящего из корпуса и иглы, размещенной с малым зазором в его осевом направляющем отверстии, переходящем в коническое седло, с которым она сопрягается своей запорной кромкой по линии характерного диаметра, финишная операция соосного выполнения направляющего отверстия и седла корпуса, согласно изобретению осуществляется путем обработки направляющего отверстия от базовой оси, проходящей через центры запорного сечения седла, ограниченного линией характерного диаметра, и сечения направляющего отверстия, ограниченного его входной кромкой.

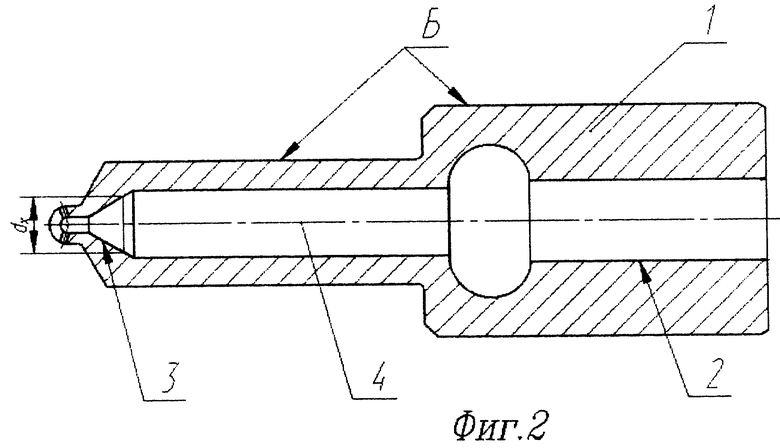

На фиг. 1 в разрезе изображен корпус распылителя 1 в состоянии до финишной обработки, имеющий направляющее отверстие 2, несоосно переходящее в коническое седло 3, установленный на специальную центрирующую оправку А с возможностью вращения детали на ней вокруг оси 4, проходящей через центры запорного сечения седла 3, ограниченного линией характерного диаметра dх, и сечения направляющего отверстия 2, ограниченного его входной кромкой dвх.

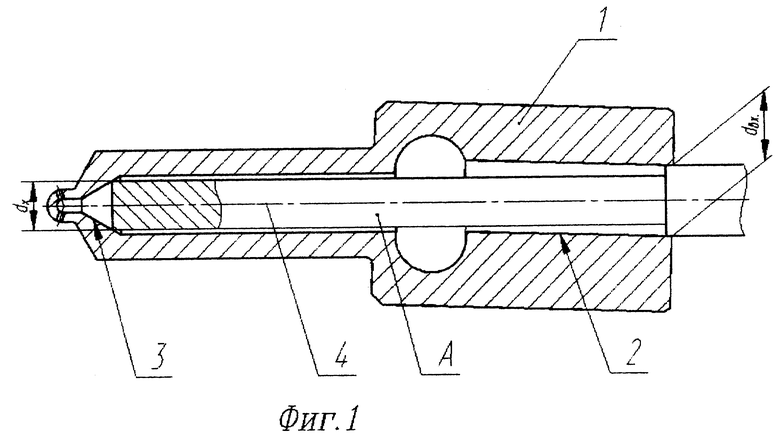

На фиг. 2 в разрезе изображен корпус распылителя 1 с обработанными наружной поверхностью Б и направляющим отверстием 2, имеющими общую ось 4, проходящую через центр запорного сечения седла 3, ограниченного линией характерного диаметра dх.

Предлагаемая технология осуществляется следующим образом.

Термообработанный корпус распылителя 1, имеющий изначально несоосно расположенные направляющее отверстие 2 и коническое седло 3, устанавливается на специальную центрирующую оправку А, закрепленную неподвижно. Корпус распылителя 1 приводится во вращение на оправке А вокруг оси 4, проходящей через центры запорного сечения седла 3, ограниченного линией характерного диаметра dх, и сечения направляющего отверстия 2, ограниченного его входной кромкой dвх, и при этой базировке осуществляется обработка его наружной поверхности Б. Затем корпус распылителя 1 базируется по обработанной поверхности Б, и производится окончательная операция - шлифовка направляющего отверстия 2.

Принципиальной особенностью предлагаемой технологии является то, что финишной внутренней обработке подвергается только направляющее отверстие, при этом гарантированно обеспечивается его соосность с седлом корпуса распылителя.

Испытание предлагаемой технологии подтвердило простоту реализации и высокую эффективность технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2175078C2 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2102627C1 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2197632C2 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2102628C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2032829C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2023901C1 |

| Распылитель форсунки для двигателя внутреннего сгорания | 1990 |

|

SU1719705A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭФФЕКТИВНОГО ПРОХОДНОГО СЕЧЕНИЯ РАСПЫЛИВАЮЩИХ ОТВЕРСТИЙ РАСПЫЛИТЕЛЯ ФОРСУНКИ ДЛЯ ДИЗЕЛЯ | 1993 |

|

RU2084687C1 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2184870C2 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2197633C2 |

Изобретение относится к двигателестроению, в частности к топливовпрыскивающей аппаратуре дизелей. Изобретение позволяет разработать эффективную, несложную технологию, обеспечивающую требуемую точность взаимного расположения направляющего отверстия и конического седла корпуса распылителя. Предлагаемый способ изготовления распылителя включает финишную операцию соосного выполнения направляющего отверстия корпуса и его седла. Соосное расположение сопрягаемых поверхностей корпуса достигается путем обработки направляющего отверстия от базовой оси, проходящей через центры запорного сечения седла, ограниченного линией характерного диаметра, и сечения направляющего отверстия, ограниченного его входной кромкой. Финишной внутренней обработке подвергается только направляющее отверстие, при этом гарантированно обеспечивается его соосность с седлом корпуса распылителя. 2 ил.

Способ изготовления распылителя форсунки для двигателя внутреннего сгорания, представляющего собой прецизионную пару, состоящую из корпуса и иглы, размещенной с малым зазором в его осевом направляющем отверстии, переходящем в коническое седло, с которым она сопрягается своей запорной кромкой по линии характерного диаметра, включающий финишную операцию соосного выполнения направляющего отверстия корпуса и его седла, отличающийся тем, что соосное расположение сопрягаемых поверхностей корпуса достигается путем обработки направляющего отверстия от базовой оси, проходящей через центры запорного сечения седла, ограниченного линией характерного диаметра, и сечения направляющего отверстия, ограниченного его входной кромкой.

| БАХТИЯРОВ Н.И | |||

| и др | |||

| ПРОИЗВОДСТВО И ЭКСПЛУАТАЦИЯ ПРЕЦИЗИОННЫХ ПАР | |||

| - М.: Машиностроение, 1979, с.57 | |||

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2102627C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2023901C1 |

| ФОРСУНКА ДЛЯ ВПРЫСКА ТОПЛИВА | 0 |

|

SU399616A1 |

| Распылитель форсунки для двигателя внутреннего сгорания | 1980 |

|

SU1086204A1 |

| Распылитель форсунки | 1986 |

|

SU1671940A1 |

| Штифтовая форсунка | 1986 |

|

SU1377441A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Распылитель форсунки для двигателя внутреннего сгорания | 1990 |

|

SU1719705A1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2027061C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2032829C1 |

| RU 2055233 C1, 27.02.1996 | |||

| ФОРСУНКА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1935 |

|

SU46091A1 |

| СТЕНДОВАЯ ФОРСУНКА | 1992 |

|

RU2076941C1 |

| DE 3613514 A, 29.10.1987 | |||

| БУРОВОЙ РАСТВОР | 2002 |

|

RU2229495C2 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| ЭЛЕКТРОДНАЯ СИСТЕМА СКВАЖИННОГО ЭЛЕКТРОГИДРАВЛИЧЕСКОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438014C1 |

Авторы

Даты

2001-10-20—Публикация

2000-01-18—Подача