Изобретение относится к атомной и теплоэнергетике и может быть использовано в металлургической, стекольной и других отраслях промышленности.

Известен способ заполнения тепловых труб жидкометаллическим теплоносителем, включающий дегазацию изделия, промывку его очищенным (например, дистиллированным) теплоносителем с протоком теплоносителя через изделие и сливом его в отдельную емкость и заполнение очищенным теплоносителем /1/.

Такой способ заполнения не обеспечивает удаления окисных пленок с поверхности конструкционного материала и, следовательно, кислорода, связанного в этих пленках, так как чистый теплоноситель (например, натрий или сплав натрий-калий) слабо взаимодействует с окисными пленками. При последующей эксплуатации образуются сложные оксиды типа NaCrO2 в виде мелкодисперсного "коллоидного" раствора, которые не удаляются из теплоносителя известными методами очистки. В неизотермических контурах эти соединения распадаются в низкотемпературной части контура с высвобождением Na2О. Этот оксид натрия, попадая с теплоносителем в высокотемпературную часть контура, взаимодействует с конструкционным материалом, снова образует сложное соединение, усиливая таким образом коррозию. Это в конечном счете ограничивает ресурс работы изделия или установки. В тепловых трубах, содержащих мало теплоносителя и имеющих большую поверхность конструкционного материала в виде капиллярно-пористой структуры, этот недостаток многократно усиливается и резко ограничивает ресурс работы изделия. Кроме того, неполное смачивание чистым теплоносителем (угол смачивания около 30o) снижает теплопередающие свойства тепловых труб.

Известен способ изготовления изотермического стеклоформующего инструмента, представляющего собой тепловую трубу сложной геометрической формы /2/, также включающий описанный выше способ заполнения тепловых труб и, соответственно, обладающий теми же недостатками.

Задачей настоящего изобретения является устранение отмеченных недостатков, резкое увеличение ресурса работы изделий и повышение их теплотехнических характеристик.

Поставленная задача решается тем, что внутренняя полость изделия подвергается высокотемпературной вакуумной дегазации до состояния, при котором диссоциируют все оксиды конструкционных материалов (например, Fe3O4), кроме наиболее термодинамически прочного - предельного оксида (например, Cr2O3, в случае нержавеющей стали типа Х18Н10Т). Затем изделие промывают теплоносителем, обогащенным кислородом до окислительного потенциала выше потенциала предельного оксида. При этом образуются сложные оксиды (например, NaCrO2), существующие в виде коллоидного раствора в теплоносителе и не поддающиеся удалению известными методами очистки жидких металлов. Этот теплоноситель сливают из изделия и прополаскивают последнее чистым теплоносителем, обескислороженным до окислительного потенциала ниже потенциала предельного оксида. По окончании прополаскивания изделие заполняют обескислороженным теплоносителем в требуемом количестве для данного изделия и герметизируют его.

Таким образом, достигается полное смачивание рабочей поверхности чистым теплоносителем, а отсутствие кислорода в теплоносителе и в конструкционном материале предотвращает коррозию и гарантирует длительный ресурс.

Практическую реализацию способа изготовления теплообменного оборудования с жидкометаллическим теплоносителем проиллюстрируем на примере изготовления высокотемпературной натриевой тепловой трубы (ТТ). Материал корпуса и капиллярно-пористой структуры (КПС) - сталь 12Х18Н10Т. В качестве КПС использовался металловойлок с диаметром волокон 8 мкм и пористостью 0,99. Ниже приведена последовательность технологических операций по изготовлению ТТ.

1. Изготовление деталей и сборка ТТ.

2. Дегазация изделия.

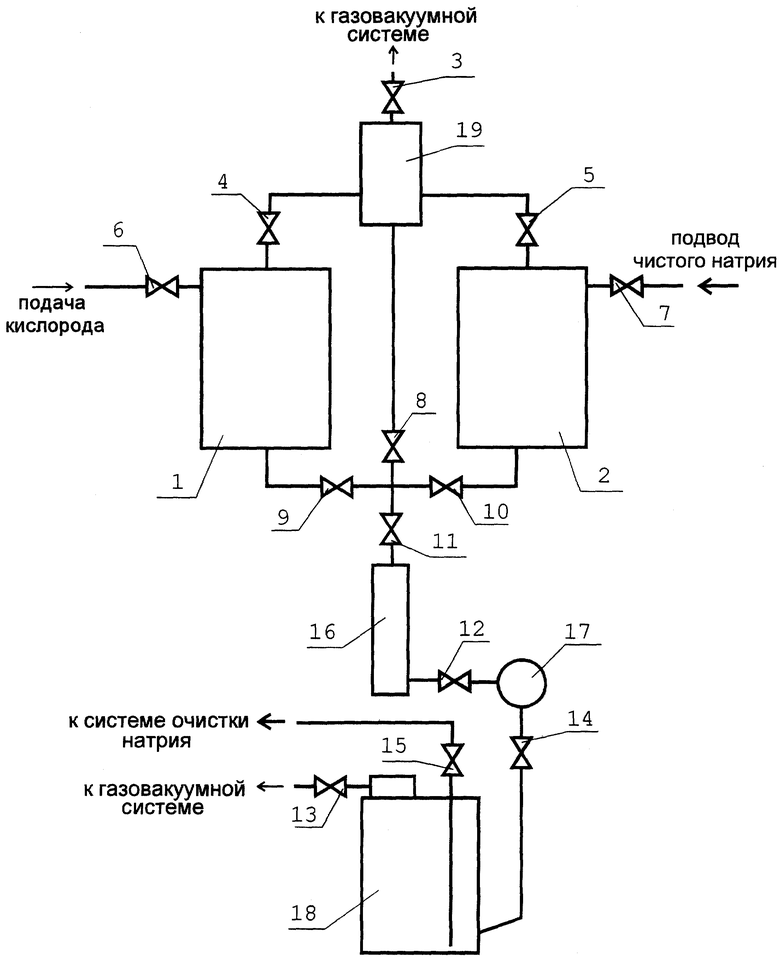

Процедура дегазации ТТ совмещалась с операцией спекания волокон металловойлока друг с другом и припекания его к подложке. Дегазация ТТ производилась при температуре 1150±10oC в течение 2 часов в вакууме с остаточным давлением газов не выше 1•10-5 мм рт.ст. После этого ТТ заполнялась аргоном и подсоединялась к стенду заправки, схема которого представлена на чертеже, где 1 и 2 - баки, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15 - вентили, 16 - тепловая труба, 17 - датчик активности кислорода, 18 - сливной бак, 19 - ловушка паров.

3. Промывка изделия.

Предварительно оценивалось количество кислорода, связанного в оксидной пленке, исходя из ее толщины и химического состава. В баке 1 натрий обогащался кислородом до требуемой для переработки окисной пленки концентрации 30 ppm. ТТ 16 вакуумировалась до остаточного давления газов 1•10-5 мм рт.ст. и разогревалась до температуры 500±10oC. Далее при закрытых вентилях 8, 10 и 12, через вентили 9 и 11 происходило заполнение ТТ 16 натрием из бака 1. В заполненном состоянии ТТ 16 выдерживалась в течение 1 часа, затем закрывался вентиль 9, открывался вентиль 12 (при закрытом вентиле 14) для подачи загрязненного натрия на датчик активности кислорода 17, где производилось измерение концентрации кислорода в натрие. По окончании измерений открывался вентиль 14 для сливания отработавшего натрия в сливной бак 18, предварительно отвакуумированный. Операция заканчивалась закрыванием вентилей 14 и 12.

4. Ополаскивание изделия.

В баке 2 подготавливают чистый натрий с концентрацией кислорода менее 1 ppm. Бак 2 разогревают до температуры 300±10oC и открывают вентиль 10 для подачи чистого натрия в ТТ 16. В заполненном состоянии ТТ 16 выдерживается при температуре 500±10oC в течение 1 часа. После выдержки открывается вентиль 12 для подачи натрия на датчик активности кислорода 17, где измеряется концентрация кислорода в теплоносителе. После измерений натрий при закрытом вентиле 10 сливается в бак 18. Процедуру заполнения, выдержки и слива выполняют до тех пор, пока концентрация кислорода в натрие по показаниям датчика активности кислорода не станет ниже 1 ppm.

5. Заполнение изделия.

Температуру бака 2 и ТТ 16 снижают до 200±10oC и заполняют ТТ натрием через вентиль 10. Выдержав 10-15 минут, закрывают вентиль 10 и при открытом вентиле 8 через вентили 12 и 14 сливают натрий в бак 18. После этого закрывают вентили 12 и 11. В таком виде ТТ считается заполненной натрием, который находится в КПС и в луже (ниже уровня слива).

6. Проверка работоспособности изделия.

ТТ разогревают до рабочей температуры 750±10oC, достигают установившегося режима работы и измеряют перепад температуры между зонами подвода и отвода тепла. Если перепад температуры не превышает 10oC, ТТ, считается годной к эксплуатации. В противном случае через вентили 11, 8 и ловушку паров 19 стравливают остаточные неконденсирующиеся газы до достижения требуемого перепада температуры.

7. Герметизация изделия.

Проверенную ТТ охлаждают до комнатной температуры, отсоединяют от стенда вместе с отсекающими вентилями и герметизируют аргонодуговой сваркой.

Источники информации

1. Ивановский М.Н., Сорокин В.П., Чулков Б.А., Ягодкин И.В. Технологические основы тепловых труб. - М.: Атомиздат, 1980.

2. Аксенов Ю.В., Логинов Н.И., Михеев А.С., Чулков Б.А. Способ изготовления стеклоформующего оборудования, Патент России N 2087431, МПК C 03 B 11/00, БИ N 23 (ч. II) опуб. 20.08.97.

Способ предназначен для использования в теплоэнергетике и атомной энергетике, а также может быть использован в металлургической, стекольной и других отраслях промышленности. Способ включает сборку теплообменного оборудования, дегазацию, промывку и заполнение теплоносителем, причем конструкционный материал на рабочих поверхностях, контактирующих с жидкометаллическим теплоносителем, обескислороживают до предельного оксида, промывают теплоносителем, обогащенным кислородом до окислительного потенциала выше потенциала предельного оксида, ополаскивают теплоносителем, обескислороживают до окислительного потенциала ниже потенциала предельного оксида, заполняют теплообменное оборудование этим обескислороженным теплоносителем в требуемом количестве, а затем герметизируют теплообменное оборудование. Изобретение обеспечивает увеличение ресурса работы теплообменного оборудования, улучшает его теплотехнические характеристики. 2 з.п.ф-лы, 1 ил.

| ИВАНОВСКИЙ М.Н | |||

| и др | |||

| Технологические основы тепловых труб | |||

| - М.: Атомиздат, 1980, с.156 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОФОРМУЮЩЕГО ОБОРУДОВАНИЯ | 1995 |

|

RU2087431C1 |

| RU 94010996 A1, 27.11.1995 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОЙ ТРУБЫ | 1991 |

|

RU2047078C1 |

Авторы

Даты

2001-10-20—Публикация

1999-11-24—Подача