Область изобретения

Настоящее изобретение относится к дуговым плазменным генераторам, как к перемещаемому, так и к неперемещаемому типам, и, более конкретно, к плазменному устройству типа генерирующего плазменную дугу, которая циркулирует в замкнутом контуре. Изобретение далее относится к электроду для применения в плазменных генераторах особого типа.

Дуговые плазменные генераторы применяются для тепловой обработки различных предметов в многочисленных технологических процессах, например в металлургических процессах для так называемой плазменной переплавки, плазменной отливки, плазменной очистки и пр. Одним из своих аспектов изобретение относится к способу нагревания циркулирующей плазменной дугой жидкого металла, закаливающегося и кристаллизующегося внутри литейной формы, с целью исключения типичных дефектов отливки, таких как образование газовых пузырей и пористости, сегрегации, образование усадочных раковин, неоднородности химического состава и кристаллизационной структуры поперек слитка, и пр.

Уровень техники.

Плазменные генераторы, включающие плазменные горелки для газоэлектрической сварки, известны в практике, и общее описание их конструкции и их использование в различных металлургических применениях можно найти в многочисленных технических монографиях или справочниках, например глава "Плазменная плавка и отливка" в Справочнике по металлам. Девятое издание, Том 15, Metals Park, Ohio, и монография "Плазменная металлургия. Основы" V. Dembovsky, Elsevier, 1985, стр. 314 - 315.

По существу плазменные генераторы можно разделить на две группы: те, в которых оба, катод и анод, образуют часть устройства, которые известны как плазменные генераторы с неперемещаемыми дугами или генераторы с неперемещаемой плазменной дугой; и те, которые включают только один электрод, в то время как противоположный электрод является основой проводящей электричество, которые известны как плазменные генераторы с перемещаемыми дугами или генераторы с перемещаемой плазменной дугой.

Патент GB 1268843 описывает генераторы с неперемещаемой плазменной дугой, включающие катод с водяным охлаждением и два кольцевых анода, один для зажигания, а другой для регулярной работы, присоединенные к источнику питания. Наконечник катода защищается путем нагнетания инертного газа, такого как аргон, гелий или азот.

Патент US-A-4958057 описывает типичный генератор с перемещаемой плазменной дугой для применения при нагревании металла в способе непрерывной отливки. Он включает цилиндрический элемент, держащий катод с приспособлением для водяного охлаждения, анод зажигания и кольцеобразный катод, имеющий внутренний канал для нагнетания инертного защищающего газа. Электрический разряд действует между катодом и основой для обработки, которая устанавливается в качестве анода.

Недостатком, свойственным традиционным плазменным генераторам как неперемещаемого, так и перемещаемого типов, является то, что для простого функционирования требуется нагнетание защищающего газа или водяное охлаждение. Там, где применяется газовое охлаждение, используются так называемые плазменные горелки, которые включают сопло, подающее плазму. Нагнетание инертного газа под давлением в горелку связано с образованием продолговатой плазменной струи, выбрасываемой с высокой скоростью из сопла, подающего плазму, которая в случае обработки твердеющего отлитого металла вызывает воздействие локализованного давления на поверхность еще твердеющего металла, приводя к образованию больших полостей во время закалки.

Присутствие охлаждающей воды является опасным, потому что любая утечка воды, которая достигает горячего жидкого металла, может вызвать взрыв.

Известны также плазменные генераторы, в которых плазменная дуга контролируемо перемещается по отношению к обрабатываемой основе в открытой, например линейной, или закрытой, например круглой, форме вдоль соответствующим образом оформленного электрода. Такие перемещения дуги исключают перегревание, обеспечивают более однородную обработку основы и уменьшают эрозию электродов, тем самым продлевая время эксплуатации устройства. Таким образом, патент US 5132511 раскрывает горелку с неперемещаемой плазмой, имеющую два коаксиальных трубчатых электрода, которые аксиально располагаются относительно друг друга и снабжаются электромагнитной катушкой для вращения дуги. Катушка устанавливается в герметизированной цилиндрической камере, расположенной между двумя электродами.

Патент US 5393954 описывает горелку с неперемещаемой плазмой, которая включает два коаксиальных трубчатых электрода, по крайней мере, один из которых окружается магнитным полем, которое связывается с электронными средствами контроля, тем самым опора дуги перемещается в контролируемой форме. Когда генерирующий плазму газ нагнетается в камеру, разделяющую указанные электроды, происходит зажигание дуги.

Известно, что дуга в плазменном генераторе может перемещаться под действием пондеромоторной силы, известной как сила Лоренца. Сила Лоренца возникает, когда электрический заряд движется в магнитном поле, и является пропорциональной магнитной индукции поля, электрическому заряду, его скорости, и также зависит от угла между векторами магнитной индукции и скорости движения заряда. Известно, что сила Лоренца возникает в плазменном генераторе в результате взаимодействия между дугой (являющейся интенсивным электрическим разрядом), ее магнитным полем и магнитным полем, возникающим в генераторе посредством электрического тока, протекающего через электроды. Когда электроды образуют так называемую двухрельсовую структуру, сила Лоренца ускоряет и перемещает электрическую дугу.

Термин "двухрельсовая структура" ("two-rail structure"), используемый здесь со ссылкой на электроды в плазменных генераторах, следует понимать как означающий два параллельных проводящих ток предмета (так называемые рельсы), расположенные на расстоянии друг от друга, и где каждый соединен с одним из полей источника электропитания. Когда электрическая дуга возникает между электродами, она движется вдоль рельсов в сторону от места их электрического контакта с источником питания.

Согласно прежнему уровню технологии плазменные дуговые генераторы, в которых разряд дуги ускоряется пондеромоторной силой внутри пространства между двумя параллельными электродами, иногда относят к электромагнитным рельсовым ускорителям или плазменным ускорителям с рельсовой геометрией.

Явление, посредством которого сила Лоренца ускоряет и перемещает плазменную дугу в плазменном дуговом генераторе с двухрельсовой структурой, известно как принцип электромагнитного ускорения. Оно упоминается в литературе со ссылкой на плазменные ускорители или магнитные гидродинамические генераторы, например в "Импульсные плазменные ускорители", Александров и др., Чарков, 1983, стр. 192, 194 и в "Сварка и плавка электрошлака" Г.Компан и Е. Щербинин, Машиностроение, 1989, стр. 191, 192. Специфическое применение силы Лоренца описывается в "Scalling Laws for Plasma Armatures in Railguns" by Lindsey D. Tornhill and Others, Transactions of Plasma Science, Vol. 21, N 3, June 1993, 289 - 290.

Пример генератора с неперемещаемой плазменной дугой с магнитным рельсовым ускорением описывается в патенте SU 890567. В этом генераторе электроды изготавливаются в форме двух коаксиальных эллиптических трубок и пространство между электродами занимает диэлектрический материал. Стенка каждой трубки аксиально прорезается так, что прорезь в одной трубке соответствует непрорезанной части стенки другой трубки. К каждой прорези примыкает по одному электрическому контакту и таким способом достигается двухрельсовая структура. Для непрерывной циркуляции плазменной дуги она должна обладать способностью пересекать прорези, и с этой целью ширина каждой прорези должна быть меньше, чем толщина дуги. Однако, пересекая какую-либо из прорезей, дуга попадает точно в зону смежного электрического контакта, где направление ее дальнейшего движения является неопределенным, и, следовательно, скорость, с которой дуга движется вблизи прорезей, снижается и разряд иногда даже прерывается, что является очевидным недостатком.

Патент SU 847533 описывает генератор с перемещаемой плазменной дугой для обработки основы, проводящей электричество. Он включает главный электрод, образующий часть генератора, а основа, проводящая электричество, устанавливается в качестве противоположного электрода. Главный электрод изготавливается в форме спирально накрученного полого удлиненного тела, имеющего единую обмотку, чьи частично перекрывающие концы смещены под углом относительно друг друга с образованием зазора между ними. Край одного конца спирального тела помещается вблизи основы (ближний край) и соединяется с полем электрического источника питания с помощью соединительного средства, которое располагается около указанного зазора. Спиральная конфигурация электрода соответствует следующему уравнению

Y = K(X)3/2

где Y является шагом спирали, K является коэффициентом пропорциональности, и X является линейным расстоянием вдоль окружности спирали между соединительным средством и концом спирали.

Согласно такому уравнению предположительно обеспечивается ускорение дуги вдоль спирального электрода.

Однако, применение электрода, чья конфигурация удовлетворяет условиям вышеуказанного соотношения, связано с рядом допущений:

(a) изготовление спирального электрода из графита или вольфрама или некоторых других материалов, традиционно используемых для производства электродов для плазменных дуговых генераторов, является трудным и дорогим;

(b) благодаря экспоненциальному увеличению Y как функции X поток плазмы пульсирует и, следовательно, на практике плазменный дуговой генератор согласно патенту SU 847533 способен надежно работать без вспомогательных средств с диаметром спирали не более 6 см, так как при более крупных диаметрах может случиться прерывание плазмы. Чтобы предвосхитить такие прерывания, плазменный дуговой разряд должен повторно зажигаться при каждом цикле с помощью высоковольтного осциллятора;

(c) так как плазма ускоряется неравномерно вдоль края спирального ближнего электрода, электрод нагревается неравномерным образом, что требует эффективной и надежной системы водяного охлаждения с соответствующим оборудованием для эффективного контроля температуры воды и давления. Все это делает плазменный генератор дорогим и делает невозможным его применение для решения задач, где использование охлажденной воды является нежелательным из-за опасных последствий любой утечки.

Цели изобретения

Одной целью настоящего изобретения является обеспечение простого и недорогого электрода для плазменного дугового генератора, приспособленного для генерации непрерывно циркулирующей, самостабилизируемой плазменной дуги без необходимости в каком-либо водяном охлаждении или нагнетании защищающего газа, и который, по крайней мере, вплоть до мощности на выходе 50 кВт, может работать в течение значительного периода времени.

Другой целью изобретения является обеспечение плазменного генератора, включающего новый электрод.

Еще другой целью настоящего изобретения является обеспечение плазменного генератора типа перемещаемой дуги, специфически пригодного для тепловой обработки твердеющего жидкого металла в формах.

Еще дальнейшей целью настоящего изобретения является обеспечение улучшенного способа тепловой обработки твердеющего жидкого металла в формах циркулирующей плазменной дугой.

Общее описание изобретения

В следующем описании и формуле изобретения термины "продольный" ("longitudinal") и "продольно" ("longitudinally") применяются по отношению к электроду, генерирующему плазменную дугу, с трубчатым телом с двумя полюсными краями, для описания любого пути или направления вдоль стенки трубчатого тела, которое ведет от одного края к другому; и термины "поперечный" ("lateral") и "поперечно" ("laterally") означают направление, пересекающее продольную линию.

Одним из его аспектов изобретение обеспечивает электрод плазменного дугового генератора, который совместно с противоположным электродом обеспечивает двухрельсовую структуру, способную генерировать разряд плазменной дуги, способной перемещаться вдоль замкнутого контура в первом направлении, электрод, который имеет электрические средства соединения для соединения с источником постоянного тока электропитания и включает в основном трубчатое тело с первым краем, образующим часть области первого края, и вторым, рабочим краем, образующим часть области второго края и служащим для разряда электрической дуги, электрод, в котором:

(i) указанные электрические средства соединения включают, по крайней мере, одно место соединения на электроде;

(ii) указанное трубчатое тело имеет, по крайней мере, один продольно протягивающийся зазор с зазорным пространством области первого края, главным зазорным пространством и зазорным пространством области второго края, зазоры, каждый из которых разделяется поперечно между двумя секторами стенки, где каждый имеет первую и вторую краевую части, причем один из указанных секторов стенки содержит место соединения, связанное с зазором;

(iii) вторая краевая часть одного из указанных секторов стенки имеет передающую зону плазменной дуги, и вторая краевая часть другого сектора стенки, содержащая указанное место соединения, имеет принимающую зону плазменной дуги, передающая и принимающая зоны которой разделяются и граничат на зазорном пространстве области второго края указанного продольно протягивающегося зазора, образуя, таким образом, две стороны указанного зазорного пространства;

(iv) указанное связанное с зазором место соединения располагается так, чтобы его проекция на вторую краевую часть поперечно смещалась от указанной принимающей зоны плазменной дуги во втором направлении, которое является противоположным указанному первому направлению, посредством которого во время работы в указанной двухрельсовой структуре генерируется сила Лоренца, заставляя образовываться плазменную дугу между указанным электродом генератора плазменной дуги и противоположным электродом для непрерываемого движения в замкнутом контуре в указанном первом направлении вдоль указанной области второго края и поперек каждого из указанных зазорных пространств области второго края.

В основном трубчатое тело электрода плазменного генератора согласно изобретению может быть цилиндрическим, призматическим, многогранным с звездообразным очертанием и им подобным.

Согласно одному варианту изобретения указанное трубчатое тело имеет один единичный зазор и указанные два сектора стенки сливаются в единое тело, протягивающееся от одной стороны зазора до другой. Таким образом, согласно этому варианту электрод имеет трубчатое тело с одним единичным прорезанным зазором.

В соответствии с другим вариантом изобретения указанное трубчатое тело имеет несколько зазоров и несколько секторов стенки, причем каждый сектор стенки протягивается между двумя зазорами.

Часть плазменной дуги, которая находится в контакте со второй краевой областью, называется в указанной области техники "опорой" ("foot"). Во время работы электрода плазменного дугового генератора согласно изобретению опора плазменной дуги движется в закрытом контуре вдоль области второго края.

В соответствии с предпочтительным вариантом электрода плазменного дугового генератора согласно изобретению каждое зазорное пространство области второго края изготавливается с таким размером, что оно было в основном не шире, чем наименьший диаметр фактического столба плазменной дуги; и расстояние между указанной проекцией места соединения, связанного с зазором на участке второго края, и указанной принимающей зоной электрической дуги является в основном не меньшим, чем наибольший диаметр опоры фактического столба плазменной дуги.

Замечено, что диаметр столба дуги и диаметр опоры дуги являются видимо определяемыми величинами, которые можно измерять экспериментально. Величины наименьшего и наибольшего диаметров столба дуги могут, кроме того, рассчитываться из величин наибольшего и наименьшего токов дугового разряда с помощью уравнений, известных специалистам в данной области. Например, в газообразной окружающей среде при атмосферном давлении и при токе дугового разряда около 300 А диаметр столба дуги на твердом электроде будет достигать около 5 см, а диаметр опоры дуги обычно находится в пределе диапазона от 3 до 5 мм.

Значение вышеуказанных положений состоит в том, что возможный наиболее узкий столб дуги возникает в устройстве, которое должно быть способным пересекать зазор, и наиболее широкая опора дуги не должна перекрывать зону, лежащую ниже места соединения во время пересечения зазорного пространства области второго края, но вместо этого передвигаться через зону, принимающую электрическую дугу, которая поперечно смещается от места соединения способом, который является специфичным, тем самым обеспечивается непрерывистое движение электрической дуги.

Предпочтительно, чтобы место соединения помещалось вблизи области первого края.

Если желательно, область второго края электрода может быть скошенной, тем самым поверхность для электрического разряда увеличивается и отклоняется от нормали к оси трубчатого тела, делая таким образом невозможным контролирование ориентации дуги.

В соответствии с одним вариантом электрода плазменного дугового генератора согласно изобретению главному пространству указанного, по крайней мере, одного продольно протянувшегося зазора придается такая форма, чтобы проекция указанного связанного с зазором места соединения на участок второго края находилась в том секторе стенки, который вмещает передающую зону электрической дуги.

Согласно одному варианту изобретения секторы указанного трубчатого тела конструируются так, чтобы проекция каждого связанного с зазором места соединения на участок второго края находилась на некотором расстоянии от замкнутого контура или внутри или с внешней стороны периметра указанного замкнутого контура.

Если желательно, секторы стенки электрода плазменного дугового генератора согласно изобретению могут конструироваться так, чтобы, по крайней мере, пространство области второго края каждого зазора формировалось с перекрытием между примыкающими участками секторов стенки, включающих указанные передающую и принимающую зоны плазменной дуги. При такой конфигурации площадь поперечного сечения электрода возрастает за пределами цилиндрического трубчатого тела, периметр которого определяется с помощью места соединения на первом крае. Например, трубчатое тело электрода может иметь звездообразную многогранную форму и собираться из множества модульных сегментов тела, частично перекрывающихся вблизи их краев.

Будучи приведен в действие, электрод плазменного генератора согласно изобретению, например, из графита или тугоплавкого металла способен генерировать разряд плазменной дуги мощностью вплоть до 50 кВт, без необходимости водяного охлаждения. Однако для электродов согласно изобретению с поперечным размером, не превышающим 7 см, может потребоваться работа с прерываниями.

Согласно второму аспекту изобретения обеспечивается устройство плазменного дугового генератора, включающее электрод специфического вида. Устройство плазменного дугового генератора может быть или неперемещаемого, или перемещаемого типа. Устройство генератора с неперемещаемой плазменной дугой согласно изобретению может использоваться для плазменной обработки непроводящих основ, таких как сырье для строительной промышленности, отходы или любой другой диэлектрический материал.

Посредством одного варианта изобретение обеспечивает устройство генератора с перемещаемой плазменной дугой, включающего электрод плазменного дугового генератора для взаимодействия с проводящей электричество основой, которая служит противоположным электродом, электрод плазменного дугового генератора и противоположный электрод, которые образуют вместе двухрельсовую структуру, способную генерировать разряд плазменной дуги, способной перемещаться вдоль замкнутого контура в первом направлении, электрод плазменного дугового генератора, который имеет электрические средства соединения для соединения с источником постоянного тока электропитания и включает в основном трубчатое тело с первым краем, образующим часть области первого края, и вторым, рабочим краем, образующим часть области второго края и служащим для разряда электрической дуги, электрод, в котором:

(i) указанные электрические средства соединения включают, по крайней мере, одно место соединения на электроде;

(ii) указанное трубчатое тело имеет, по крайней мере, один продольно протягивающийся зазор с зазорным пространством области первого края, главным зазорным пространством и зазорным пространством области второго края, зазоры, каждый из которых разделяется поперечно между двумя секторами стенки, где каждый имеет первую и вторую краевую части, причем один из указанных секторов стенки содержит место соединения, связанное с зазором;

(iii) вторая краевая часть одного из указанных секторов стенки имеет передающую зону плазменной дуги, и вторая краевая часть другого сектора стенки, содержащая указанное место соединения, имеет принимающую зону плазменной дуги, передающая и принимающая зоны которой разделяются и граничат на зазорном пространстве области второго края указанного продольно протягивающегося зазора, образуя, таким образом, две стороны указанного зазорного пространства;

(iv) указанное связанное с зазором место соединения располагается так, чтобы его проекция на вторую краевую часть поперечно смещалась от указанной принимающей зоны плазменной дуги во втором направлении, которое является противоположным указанному первому направлению, посредством которого во время работы в указанной двухрельсовой структуре генерируется сила Лоренца, создавая плазменную дугу, действующую между указанным электродом генератора плазменной дуги и противоположным электродом для непрерываемого движения в замкнутом контуре в указанном первом направлении вдоль указанной области второго края и поперек каждого из указанных зазорных пространств второй краевой области.

В следующем описании электрод плазменного дугового генератора согласно изобретению, образующий часть устройства плазменного дугового генератора, будет называться эпизодически "главным электродом".

В одном варианте устройство генератора с перемещаемой плазменной дугой согласно изобретению включает цилиндрический кожух, окружающий главный электрод, и расположенный относительно него так, чтобы образовать с ним кольцевую камеру. Если желательно, может обеспечиваться крышка для изоляции кожуха от торца, являющегося ближним к первому краю электрода. Кроме того, если желательно, средства зажигания для зажигания разряда плазменной дуги могут монтироваться внутри кольцевого пространства между кожухом и главным электродом вблизи первого края, тем самым для зажигания генерируется вспомогательная дуга, которая дает начало главной дуге.

Типично, что средства зажигания могут включать первый стержневидный электрод, содержащийся внутри второго, коаксиального трубчатого электрода в пространственном отношении, первый и второй электроды, которые являются способными соединяться с двумя полями источника постоянного тока электропитания, третий стержневидный электрод, который монтируется в основном перпендикулярно к указанному второму трубчатому электроду в его торцевой части, третий электрод, который способен для электрического соединения с осциллятором высокого напряжения. Предпочтительно, чтобы указанная торцевая часть трубы изготавливалась с внутренним выступом с тем, чтобы сформировать суженный зазор между стержневидным и трубчатым электродом в области, где высокое осцилляторное напряжение подается через третий стержневидный электрод.

С помощью одной особой конструкции средство зажигания крепится к крышке кожуха и протягивается аксиально к области второго края главного электрода.

В соответствии с предпочтительным вариантом устройства генератора с перемещаемой плазменной дугой согласно изобретению обеспечиваются средства для аксиального перемещения главного электрода, тем самым расстояние второго края от основы может регулироваться и оптимизироваться в ходе работы.

Типичным применением устройства генератора с перемещаемой плазменной дугой согласно изобретению является тепловая обработка жидкого металла во время твердения в соответствующей форме, такой как форма слитка.

Соответственно еще другим аспектом изобретение обеспечивает способ тепловой обработки твердеющего жидкого металла внутри формы, включающий обеспечение устройства генератора с перемещаемой плазменной дугой, имеющего главный электрод для взаимодействия с электропроводящей основой, служащей в качестве противоположного электрода, главный электрод, который совместно с указанной электропроводящей основой обеспечивает двухрельсовую структуру, способную генерировать разряд плазменной дуги, способной перемещаться вдоль замкнутого контура в первом направлении, главный электрод, который имеет электрические средства соединения для соединения с источником постоянного тока электропитания и включает в основном трубчатое тело с первым краем, образующим часть области первого края, и вторым, рабочим краем, образующим часть области второго края и служащим для разряда электрической дуги, электрод, в котором:

(i) указанные электрические средства соединения включают, по крайней мере, одно место соединения на электроде;

(ii) указанное трубчатое тело имеет, по крайней мере, один продольно протягивающийся зазор с зазорным пространством области первого края, главным зазорным пространством и зазорным пространством области второго края, зазоры, каждый из которых разделяется поперечно между двумя секторами стенки, где каждый имеет первую и вторую краевую части, причем один из указанных секторов стенки имеет место соединения, связанное с зазором;

(iii) вторая краевая часть одного из указанных секторов стенки имеет передающую зону плазменной дуги, и вторая краевая часть другого сектора стенки, несущая указанное место соединения, имеет принимающую зону плазменной дуги, передающая и принимающая зоны которой разделяются и граничат на зазорном пространстве области второго края указанного продольно протягивающегося зазора, образуя, таким образом, две стороны указанного зазорного пространства;

(iv) указанное связанное с зазором место соединения располагается так, чтобы его проекция на вторую краевую часть поперечно смещалась от указанной принимающей зоны плазменной дуги во втором направлении, которое является противоположным указанному первому направлению,

установку указанного плазменного генератора так, чтобы указанный второй край являлся ближайшим к поверхности жидкого металла на приемлемо выбранном расстоянии от него, соединение указанного главного электрода с одним полем электропитания и жидкого металла с другим его полем, зажигание электрической дуги, посредством которой во время работы в двухрельсовой структуре, включающей указанный главный электрод и указанный противоположный электрод, генерируется сила Лоренца, которая заставляет плазменную дугу, возникшую между указанным главным электродом и противоположным электродом, непрерываемо перемещаться в замкнутом контуре в указанном первом направлении вдоль указанной области второго края и поперек каждого из указанных зазорных пространств области второго края;

и продолжение обработки до тех пор, пока жидкий металл не достигнет затвердевания.

Контроль режима закаливания и твердения жидкого металла путем тепловой обработки плазменной дугой в соответствии с изобретением улучшает качество застывшего металла. В соответствии с изобретением было обнаружено, что такое улучшение создается благодаря перемещению плазменной дуги вдоль замкнутого контура под действием силы Лоренца, которая генерируется внутри нового плазменного генератора. Далее было обнаружено в соответствии с настоящим изобретением, что благодаря такой обработке дефекты отливки предыдущего уровня развития техники, такие как образование газовых пузырей и пористости, сегрегация, образование усадочных раковин и неоднородности химического состава и кристаллической структуры поперек слитка, исключаются. Было также обнаружено, что в соответствии с изобретением уменьшается количество металлического лома. Еще далее было найдено, что как следствие горячей обработки согласно изобретению кристаллическая структура застывшего металла улучшается возможно в результате электромагнитных полей, которые являются причиной возникновения силы Лоренца.

Краткое описание чертежей

Для лучшего понимания теперь будут описываться некоторые специфические варианты изобретения, только путем примеров со ссылкой на прилагаемые чертежи, в которых

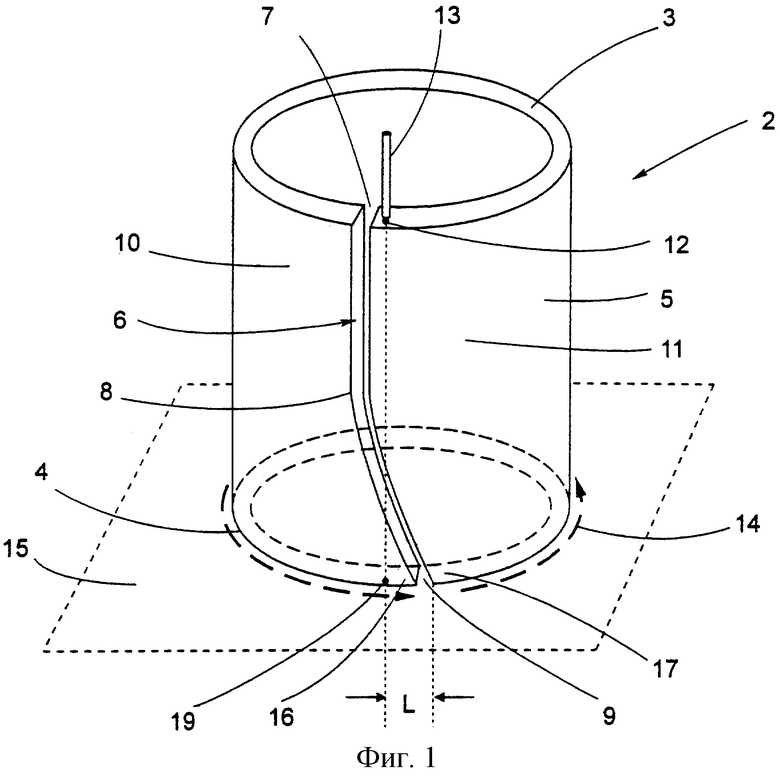

фиг. 1 представляет схематическое трехмерное изображение одного варианта электрода плазменного дугового генератора согласно изобретению;

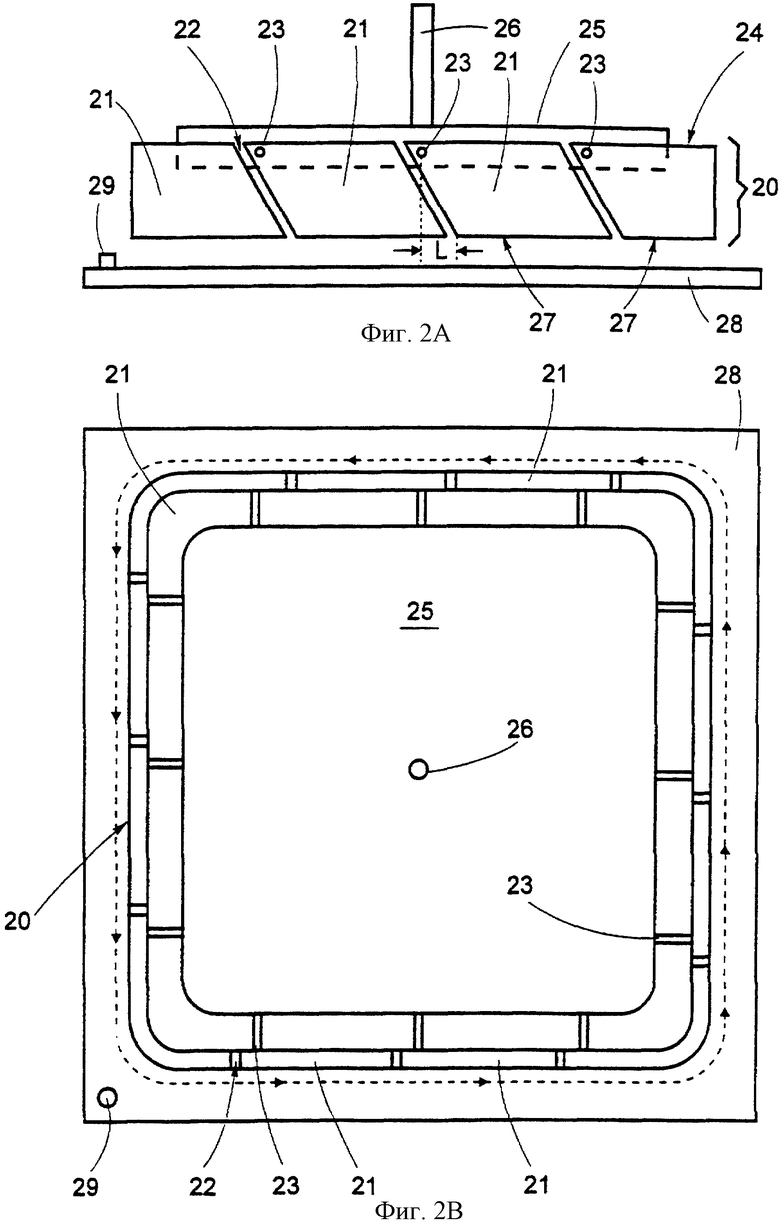

фиг. 2A представляет вид сбоку другого варианта электрода согласно изобретению, показывающим также схематично противоположный электрод;

фиг. 2B представляет вид сверху варианта, показанного на фиг. 2A;

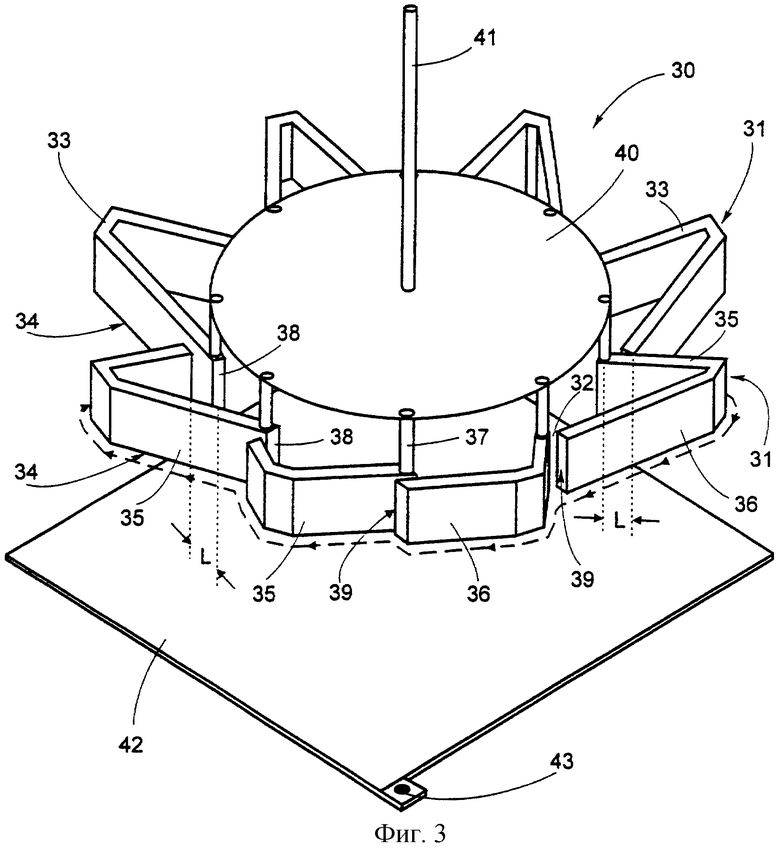

фиг. 3 представляет схематическое трехмерное изображение еще другого варианта электрода плазменного дугового генератора согласно изобретению вместе с противоположным электродом;

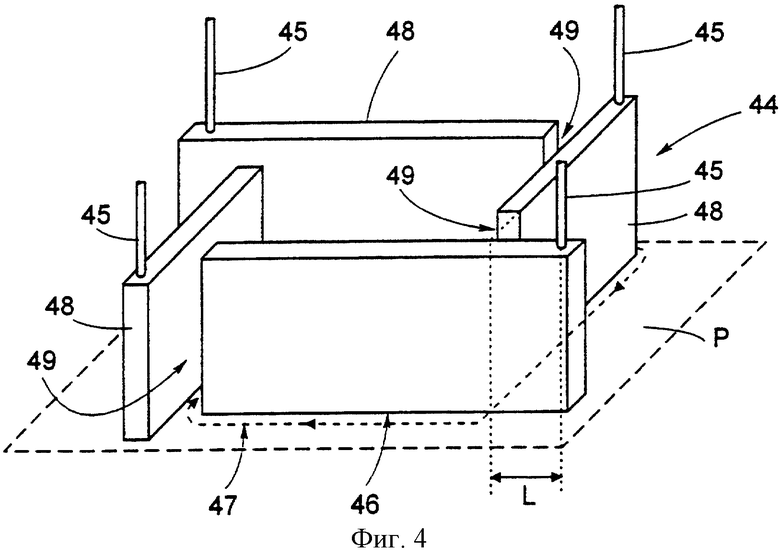

фиг. 4 представляет схематическое трехмерное изображение еще другого варианта электрода плазменного дугового генератора согласно изобретению;

фиг. 5 представляет схематический вид поперечного сечения одного варианта;

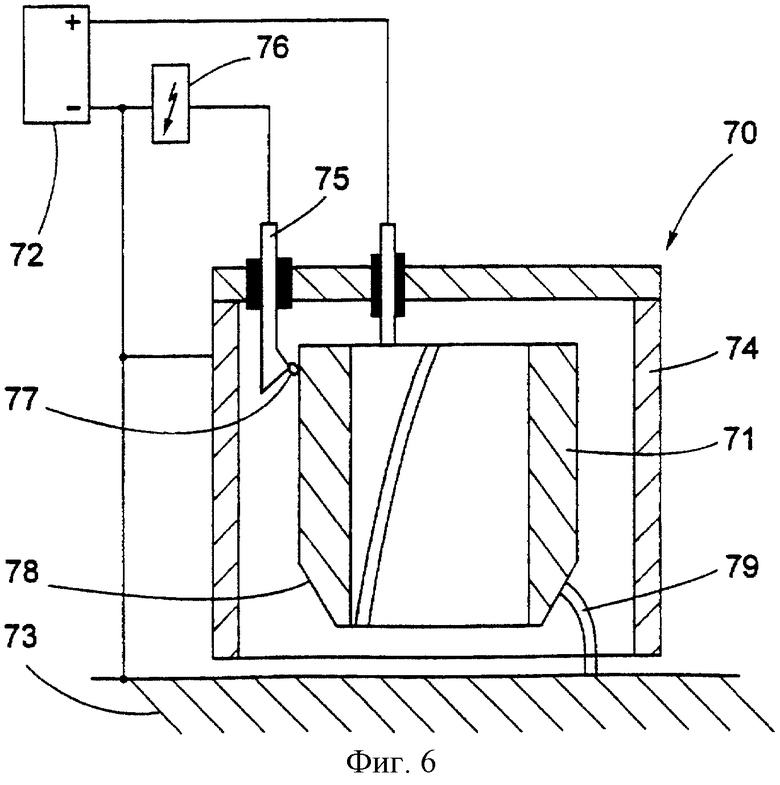

фиг. 6 представляет схематический вид поперечного сечения одного варианта устройства генератора с перемещаемой плазменной дугой согласно изобретению;

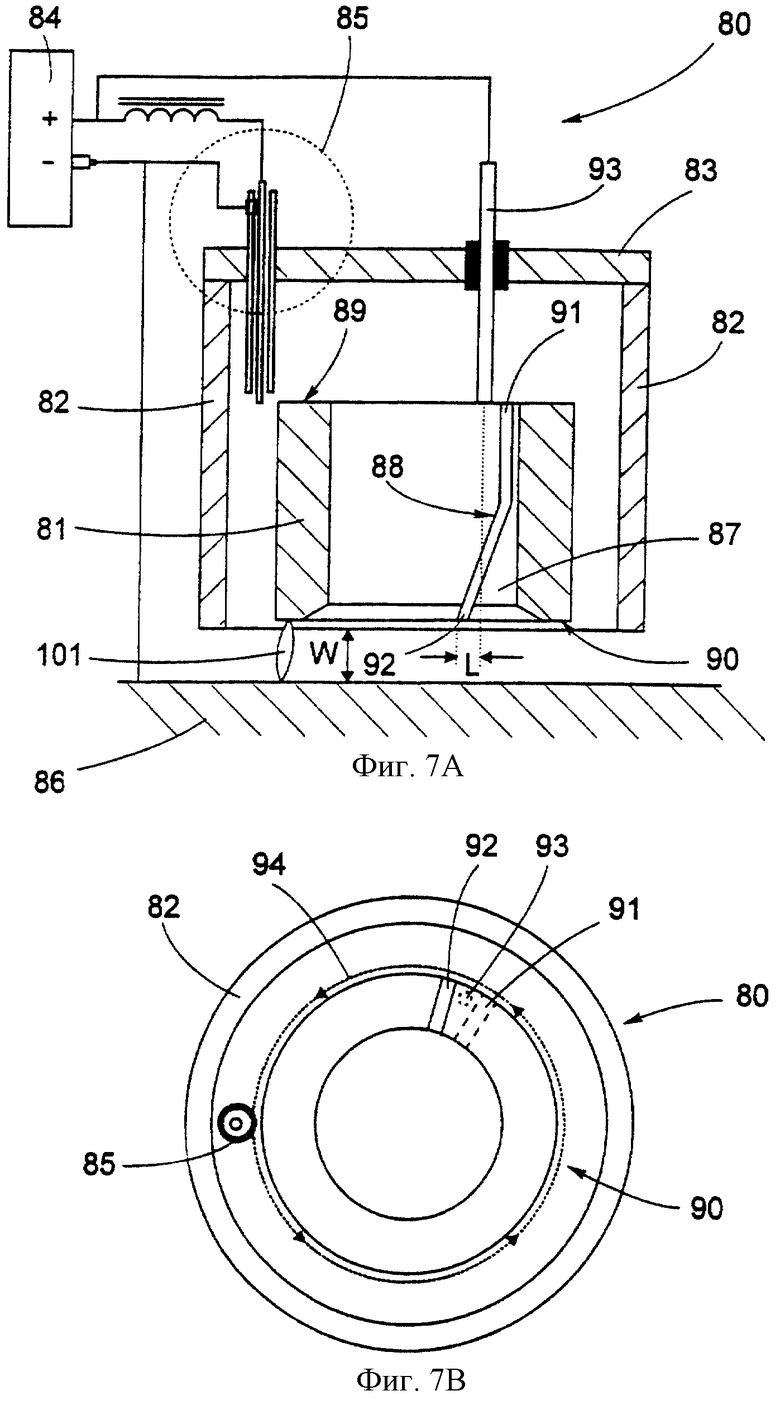

фиг. 7A представляет схематический аксиальный вид поперечного сечения другого варианта устройства генератора с перемещаемой плазменной дугой согласно изобретению;

фиг. 7B представляет вид снизу варианта, показанного на фиг. 7A;

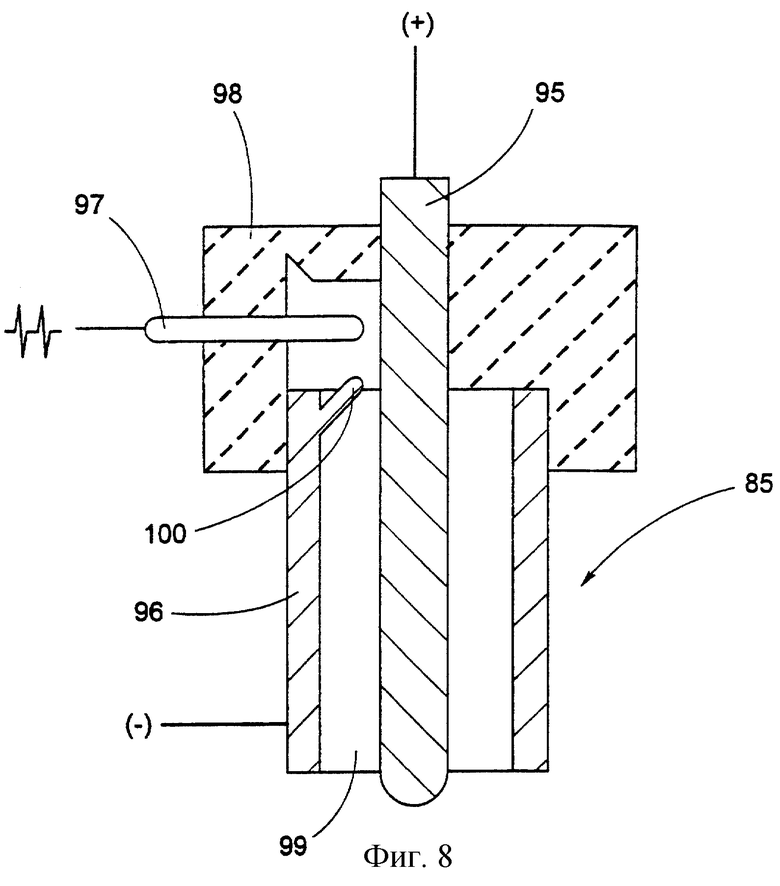

фиг. 8 представляет увеличенный вид поперечного сечения средства зажигания в устройстве плазменного дугового генератора согласно изобретению;

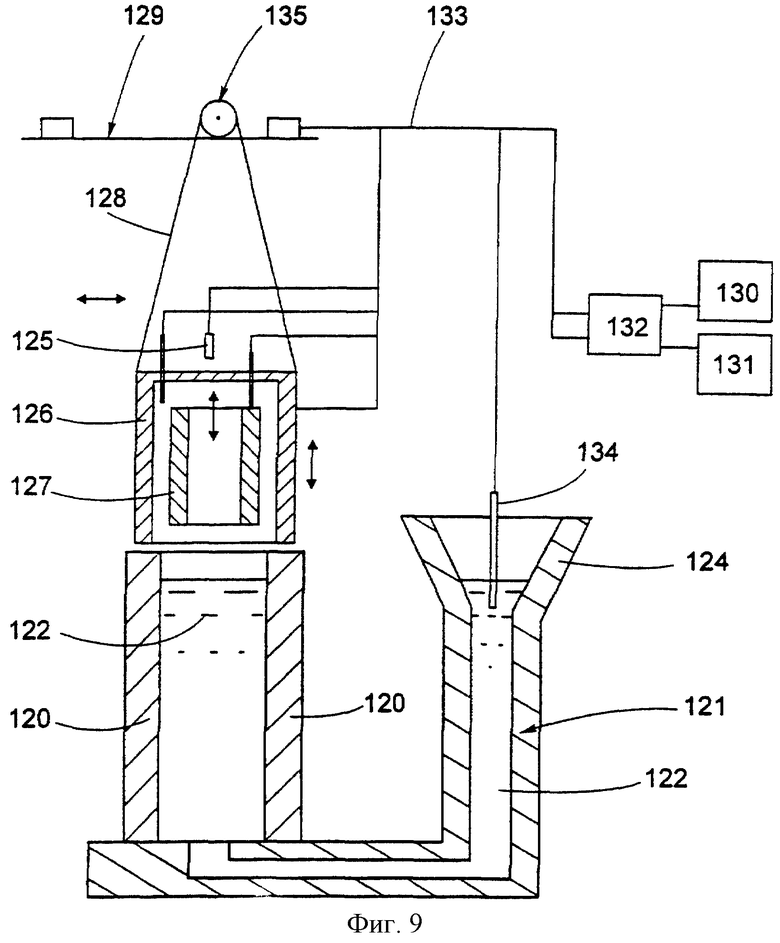

фиг. 9 представляет общий вид установки для проведения контролированного закаливания и твердения жидкого металла в форме с помощью устройства плазменного дугового генератора согласно изобретению; и

фиг. 10 представляет слитки, которые затвердели с и без обработки циркулирующей плазменной дугой согласно изобретению.

Детальное описание специфических вариантов

Фиг. 1 иллюстрирует перспективное изображение одного варианта электрода плазменного дугового генератора согласно изобретению. Как показано, электрод 2 включает трубчатое цилиндрическое тело, имеющее продольную ось, первый край 3, второй, рабочий край 4, служащий для разряда электрической дуги и являющийся составной частью двухрельсовой структуры, которая в процессе работы формирует замкнутый контур для движения электрической дуги в результате действия силы Лоренца, генерируемой в устройстве. Боковая стенка 5 цилиндрического тела электрода разрезается на части единым проходящим насквозь зазором 6, протягивающимся, в основном, в аксиальном направлении и имеющим зазорное пространство 7 области первого края, главное зазорное пространство 8 и зазорное пространство 9 области второго края. Как показано, главное зазорное пространство 8 включает две части, образующие между собой тупой угол. Зазор 6 разделяется между двумя секторами 10 и 11 стенки 5. Электрод 2 имеет на первом крае 3 связанное с зазором место 12 соединения, плотно прилегающее к соединителю 13, который служит для соединения с полем источника постоянного тока (не показан). Замечено, однако, что место соединения не нуждается, чтобы его располагали на первом краю и может размещаться на любом уровне трубчатого тела, но предпочтительно на достаточном расстоянии от рабочего края 4 так, чтобы не подвергаться воздействию плазменной дуги и парам основы. Штриховая стрелка 14 на фиг. 1 показывает направление движения генерированной электрической дуги в процессе работы в результате действия силы Лоренца, т.е. так называемое первое направление. Как упоминалось, для цели этого движения электрод 2 с вторым краем 4 является одним компонентом требуемой двухрельсовой структуры, а противоположный электрод 15 является другим компонентом.

Зазорное пространство 9 области второго края разделяется между передающей зоной 16 электрической дуги и принимающей зоной 17 электрической дуги. Принимающая зона 17 располагается на том же самом секторе 11 стенки, как и место 12 соединения.

Как это видно, в этом варианте зазор 6 сконструирован так, что проекция 19 места 12 соединения на второй край 4 электрода 2 располагается вблизи к зоне 16, передающей электрическую дугу, и смещается от зоны 17, принимающей дугу в направлении (так называемом втором направлении), которое является противоположным упомянутому первому направления на расстояние L. Это расстояние не является существенно меньшим, чем наибольший диаметр опоры генерированной столба плазменной дуги.

Когда дуга инициируется между электродом 2 и противоположным электродом 15, она образует токопроводящее плазменное тело, соединяющее в виде моста два электрода. Так как два электрода составляют двухрельсовую структуру, электрический ток создает магнитное поле, которое взаимодействует с током дугового разряда и его магнитным полем, вызывая, таким образом, генерирование силы Лоренца, которая передвигает столб дуги вдоль второго края 4 в направлении, противоположном от проекции 19 места 12 соединения, т.е. в направлении, показанном пунктирной стрелкой 14.

Согласно изобретению непрерываемое движение плазменной дуги достигается благодаря тому факту, что при каждом пересечении зазорного пространства 9 второго края опора плазменной дуги является расположенной дальше по ходу движения (относительно движения дуги в направлении стрелки 14) зоной электрического влияния места 12 соединения, т.е. расположенной дальше по ходу движения проекцией 19.

Фиг. 2A и 2B иллюстрируют другой вариант электрода согласно изобретению, включающий прямоугольное трубчатое тело 20, которое собрано из определенного количества сегментов, образующих секторы 21 стенки электрода и разделенных множеством наклонных зазоров 22. Верхние грани сегментов 21 образуют первый край 24 электрода 20, а нижние грани их образуют второй край 27 его, причем каждый из секторов 21 имеет, таким образом, первую и вторую краевые части. Каждый из секторов 21 электрода обеспечивается электрическим местом соединения, плотно соединенным с поперечно выступающим соединителем 23 и расположенным на верхней внутренней части секторов 21 вблизи их первого края. Все соединители 23 являются взаимосвязанными с помощью общей токопроводящей пластины 25, которая может электрически соединяться с полем источника питания постоянным током (не показан) через токопроводящую шину 26. В основном, расположение каждого связанного с зазором соединителя 23 относительно связанного зазора 22 и передающих и принимающих зон электрической дуги, а также расположение проекции каждого места соединения на участке второго края являются аналогичными устройству, показанному на фиг. 1, хотя формы и количества секторов и зазоров являются различными. Как можно видеть, проекция каждого соединителя 23, связанного с отдельным сектором 21 тела электрода, на горизонтальную поверхность, включающую второй край 27 электрода 20, падает на смежный сегмент электрода вблизи его передающей зоны плазменной дуги. На фиг. 2A и 2B представлен схематически показанный противоположный электрод 28, который располагается под вторым краем 27 электрода 20. Противоположный электрод обеспечивается клеммой 29 для соединения с противоположным полем источника питания постоянным током (не показан). Когда возникает разряд электрической дуги между электродами 20 и 28, генерируется сила Лоренца, посредством которой плазменная дуга перемещается непрерываемо вдоль второго рабочего края 27 трубчатого тела в направлении пунктирной стрелки на фиг. 2B (первое направление).

Фиг. 3 иллюстрирует еще другой вариант электрода 30 согласно изобретению, имеющему звездообразную форму и включающему в основном трубчатое тело, собранное из множества усеченно-треугольных сегментов, которые образуют множество секторов 31 стенки, разделенных аксиально протягивающимися зазорами 32. В аксиальном направлении трубчатое тело электрода 30 протягивается между первым (верхним) краем 33 и вторым (нижним), рабочим краем 34. Усеченно-треугольные секторы 31 стенки имеют каждый первую часть 35 стенки, которая включает принимающую зону плазменной дуги и также электрический соединитель 37, и вторую часть 36 стенки, которая включает передающую зону плазменной дуги. Грань 38 первой части 35 сектора 31, которая находится вблизи связанного зазора 32 рассматривается здесь как ближняя грань, а противоположная грань 39 второй части 36 смежного сектора 31 рассматривается здесь как дальняя грань 39. Электрические средства 37 соединения всех секторов 31 электродов соединяются с общей токопроводящей пластиной 40, обеспеченной шиной 41 для соединения с полем источника питания постоянным током (не показан). Ниже электрода 30 схематично показывается противоположный электрод 42 с клеммой 43 для соединения с противоположным полем источника питания постоянным током (не показан).

Можно видеть, что секторы 31 электрода устанавливаются таким образом, что проекции соединителей 37 на втором крае 34 располагаются внутри периметра замкнутого контура движения дуги в указанном первом направлении, которое показано штриховой стрелкой. Кроме того, каждая первая часть 35 сектора 31 частично перекрывает вторую часть 36 стенки смежного сектора 31 электрода с образованием указанных зазоров 32. Таким образом, каждая ближняя грань 38 со связанным соединителем 37 перемещается от смежной наиболее удаленной грани 39 во втором направлении, которое является противоположным указанному первому направлению, на расстояние L. В этом специфическом варианте этот просвет является также расстоянием между принимающей зоной электрической дуги и проекцией места средства 37 электрического соединителя на втором крае 34. (Как определено, передающая зона дуги и принимающая зона дуги образуют стороны каждого из зазоров 32 в области второго края 34.) Благодаря такому устройству, каждая передающая зона электрической дуги (не показана) передает движущийся столб дуги со смежной принимающей зоной дуги через зазорное пространство второй краевой области в местоположение, которое располагается дальше по ходу движения от места соединителя 37, обеспечивая, таким образом, непрерываемое перемещение дуги в указанном первом направлении штрихованной стрелки.

Фиг. 4 показывает схематично еще другой вариант 44 электрода согласно изобретению. Аналогично, как и в варианте фиг. 3, зазоры являются аксиальными с их зазорным пространством первой краевой области, главное зазорное пространство и зазорное пространство второй краевой области являются центрированными, и также проекции средств соединения 45 на плоскость P, включающую второй рабочий край 46 электрода 44, находятся за пределами замкнутого контура 47 движения плазменной дуги на той же плоскости P. Однако в отличие от варианта фиг. 3 проекции соединительных средств 45 падают за пределами периметра контура 47, и секторы 48 стенки не перекрывают друг друга вблизи зазоров 49. Аналогично фиг. 3 каждая проекция соединителя 45 на плоскость P, включающем второй край 46, смещается от связанной передающей зоны плазменной дуги в направлении, противоположном направлению движения плазменной дуги, на расстояние L, тем самым в процессе работы обеспечивается непрерываемое движение плазменной дуги вдоль ее замкнутого контура.

Все варианты электродов, которые иллюстрируются на фиг. 1 - 4, предназначаются для обеспечения непрерываемого разряда циркулирующей плазменной дуги в плазменных генераторах. Как упоминалось, ширина зазорного пространства второй краевой области предпочтительно не должна быть больше, чем диаметр наиболее узкого столба дуги, предназначенного для создания на электроде, и расстояние L предпочтительно не должно быть меньше, чем наиболее широкая опора дуги, которая генерируется на электроде. Конфигурация электрода согласно изобретению позволяет применять ее для относительно больших электродов без какого-либо водяного охлаждения и нагнетания защищающего газа для стабилизации разряда плазмы и, по крайней мере, вплоть до мощности на выходе около 50 кВт.

Фиг. 5 и 6 иллюстрируют схематично и путем лишь примера варианты устройства плазменного генератора согласно изобретению, соответственно неперемещаемого и перемещаемого типов.

Ссылаясь вначале на фиг. 5, в аксиальном виде поперечного сечения показывается один вариант устройства 50 плазменного генератора, который включает главный трубчатый электрод 51 согласно изобретению, имеющий наклонный проходящий насквозь зазор 52, и который обеспечивается электрическими средствами 53 соединения. Главный электрод 51 концентрически окружается проводящим цилиндрическим кожухом 54, имеющим крышку 55. Отмечается, что крышка 55 является необязательной. Главный электрод 51 и кожух 54 связываются с двумя противоположными полями мощного источника 56 питания постоянного тока, как известно само по себе, с кожухом 54, служащим в качестве противоположного электрода в устройстве. Устройство 50 также обеспечивается средствами 57 зажигания для создания дополнительного разряда дуги. Средства зажигания включают электрод 58 зажигания, который получает энергию от осциллятора 59 высокого напряжения, как известно само по себе, и выступ 60, устроенный на внутренней стенке кожуха и расположенный вблизи главного электрода 51, служит для облегчения зажигания дополнительной дуги 61, которая после зажигания передвигается к области нижнего края главного электрода. Вертикальное перемещение дополнительной дуги также вызывается силой Лоренца, которая в этом особом случае появляется благодаря существованию токопроводящей, рельсовидной структуры, включающей главный электрод 51 и кожух 54. Разряд 62 главной дуги устанавливается между областью нижнего края главного электрода 51 и противоположным электродом 54 и начинает циркулировать вокруг нижнего края 63 трубчатого электрода 51, обеспечивая, таким образом, тепловую обработку основы 64 (например, бетонной плиты).

Фиг. 6 иллюстрирует схематично изображение поперечного сечения перемещаемого устройства 70 плазменного дугового генератора согласно изобретению. Главный трубчатый электрод 71 устройства имеет вышеописанную конфигурацию и связывается с положительным полем источника 72 питания постоянным током в противоположность отрицательному полю, которое соединяется с электропроводящей основой 73, которая является объектом обработки и служит в качестве противоположного электрода. Отрицательное поле источника 72 питания также соединяется с цилиндрическим кожухом 74, концентрически окружающим главный электрод 71. Нижняя часть внутренней стенки кожуха 74 покрывается высокотемпературно-устойчивым электроизолирующим слоем, например, окрашенным подходящей краской (не показано). Электрод 75 зажигания устанавливается в кольцевом пространстве, образаванном между главным электродом и кожухом. Когда в главный электрод зажигания 75 подается энергия посредством осциллятора 76 высокого напряжения, генерируется дополнительная дуга между главным электродом и электродом зажигания, и затем передается вниз в область 78 нижнего края главного электрода 71. Область нижнего края 78 является скошенной, как показано на фиг. 6, обеспечивая, таким образом, желаемую форму и ориентацию разряда 79 главной дуги. Скошенная область 78 края и окрашенная стенка кожуха 74 заставляют дугу 79 возникать от края 78 до поверхности 73, скорее чем до кожуха 74.

Фиг. 7A и 7B показывают схематично аксиальное изображение поперечного сечения и вида снизу соответственно еще другого варианта 80 перемещаемого устройства плазменного генератора согласно изобретению. Устройство включает главный трубчатый электрод 81, установленный внутри цилиндрического кожуха 82, изолированного сверху крышкой 83, из которых последняя является необязательной. Генератор соединяется с блоком 84 питания постоянным током, который включает источник мощного тока и осциллятор высокого напряжения (не показан), служащий для обеспечения энергией главного и противоположного электродов и средств 85 зажигания устройства. Продольная ось главного электрода 81 является вертикальной к поверхности объекта, который будет обрабатываться, например кусок металла, который устанавливается в качестве противоположного электрода 86. Кожух 82, который вмещает главный электрод 81, устанавливается на расстоянии W от поверхности куска металла, чтобы обеспечить рабочее пространство для разряда плазменной дуги. Главный электрод 81 согласно изобретению может изготавливаться из графита или из электропроводного, эрозионностойкого тугоплавкого материала. Средства 85 зажигания выступают из крышки 83 и располагаются в кольцевом пространстве, образованном между главным электродом 81 и кожухом 82. Электропроводный соединитель 93 съемно монтируется в крышке 83 и электрически соединяется с одним концом блока питания 84, а противоположным концом соединяется с главным электродом 81 так, чтобы обеспечить его электрической энергией.

Зазор 88, показанный на фиг. 7A, простирается от первого (верхнего) края 89 цилиндрического трубчатого главного электрода 81 вниз к второму (нижнему) рабочему его краю 90 и имеет зазорное пространство 91 области первого края, главное зазорное пространство и пространство 92 области второго края. Как далее показано на фиг. 7A, зазор 88 включает две части (вертикальную часть, которая параллельна образующей цилиндрической боковой стенке электрода 81, и наклонную часть), которые составляют между собой тупой угол. Благодаря такой конструкции зазора 88 зазорные пространства 91 и 92 областей первого и второго краев не находятся на одной линии, а размещаются под углом, как показано на фиг. 7B. Электрод 81 включает один сектор электрода, плотно соединенный с одним электрическим соединителем 93, который установлен в крышке 83 с помощью изолирующей втулки и имеет свое место на первом крае 89 электрода в непосредственной близости к зазорному пространству 91 области первого края. Проекция соединителя 93 на второй край 90 располагается между зазорным пространством 92 области второго края и проекцией зазорного пространства 91 области первого края на второй край 90 на расстоянии L от пространства 92 в направлении, противоположном направлению движения плазменной дуги, показанном стрелками на круговой штрихованной линии 94.

Фиг. 8 иллюстрирует один вариант средства зажигания в устройстве плазменного дугового генератора согласно изобретению, например такой, как показанный на фиг. 7A под номером 85. Средство 85 зажигания может съемно плотно устанавливаться в крышке 83 устройства фиг. 7A и 7B так, чтобы выступать между главным электродом 81 и боковой стенкой кожуха 82. Однако, являются возможными другие местоположения средств зажигания. В варианте, показанном на фиг. 8, средства 85 зажигания состоят из первого, второго и третьего электродов 95, 96 и 97, которые являются электрически соединенными с блоком питания 84 и закрепляются внутри крышки 98, изолирующей высокое напряжение. Электрод 95 имеет форму продолговатого стержня, который частично и коаксиально размещается внутри второго трубчатого электрода 96, пространственно взаимосвязанного с образованием кольцевого пространства 99. Третий электрод имеет форму горизонтального стержня 97, установленного вблизи верхней кромки трубчатого электрода 96 с внутренней концевой частью вблизи к электроду 95. Электрод 97 располагается в основном перпендикулярно к электродам 95 и 96 и электрически соединяется с осциллятором высокого напряжения (не показан).

Является преимуществом, если верхняя область трубы 96 изготавливается с внутренним выступом 100 так, чтобы образовать предназначенный для этого узкий зазор между электродами 95 и 96 в области, где применяется осциллятор высокого напряжения.

Предпочтительно, чтобы средства зажигания 85 устанавливались на некотором расстоянии от рабочего пространства W, так как в этом случае на его функционирование не будет существенно влиять воздействие горячей и высоко эрозионной атмосферы, присутствующей в рабочем пространстве. На практике рекомендуется, чтобы средства зажигания изготавливались как модуль с тем, чтобы было возможно быстро и удобно обслуживать и заменять их.

Устройство плазменного дугового генератора, которое иллюстрируется на фиг. 7A, 7B и 8, приводится в действие следующим образом. Включается энергия и рабочее напряжение приблизительно 170 В подается одновременно внутрь рабочего пространства между главным электродом 81 и металлической поверхностью 86, между главным электродом 81 и кожухом 82, а также внутрь кольцевого пространства 99 между электродами 95 и 96 средств 85 зажигания. После этого включается осциллятор высокого напряжения с тем, чтобы подавать колеблющееся высокое напряжение, достаточное для создания электрического разряда между электродами 97 и выступом 100, а также разряда между краем 100 и электродом 95. За этим дуговым разрядом следует образование дополнительной плазменной дуги внутри зазора между коаксиально расположенными электродными средствами 95 и 96. Плазменная дуга смещается вниз вдоль боковой стенки главного электрода 81 благодаря рельсовому ускорению, которое предусматривается между соответствующими параллельными поверхностями цилиндрического кожуха 82 и главным электродом 81, и проталкивается в направлении второго края 90 со скоростью около 40 м/с. Полное время, требуемое для стадии зажигания, не превышает 0,002 сек. После того, как дополнительная плазменная дуга, генерируемая разрядом зажигания, достигнет второго края 90, она приобретает форму разряда 101 главной плазменной дуги между вторым краем 90 главного электрода и поверхностью 86 металла, который будет обрабатываться, главной плазменной дуги, которая вращается в рабочем пространстве W.

Фиг. 9 показывает схематично, как плазменный генератор согласно настоящему изобретению может применяться для тепловой обработки жидкого металла, твердеющего внутри формы слитка.

Установка, показанная на фиг. 9, включает форму 120 слитка, которая имеет донное устройство для заливки с заливочной задвижкой 121. Жидкий металл 122 заливается из ковша (не показан) в литниковую чашу 124 заливочной системы 121 задвижки, входит в форму 120 слитка через его дно и наполняет его вплоть до высоты, контролируемой датчиком 125. Смежно с верхней частью формы 120 располагается устройство 126 плазменного дугового генератора, содержащее главный электрод 127 согласно изобретению, который находится в тележке 128, имеющей колеса 135, которые установлены на рельсы 129 и, таким образом, способны двусторонне перемещаться между положением покоя за пределами соосности с формой 120 и рабочим положением при соосности с формой. Кроме того обеспечиваются средства (не показаны), способные поднимать и опускать устройство 126. Устройство 126 плазменного дугового генератора включает главный источник 130 энергии, осциллятор 131 высокого напряжения и контрольную панель 132 для контролирования перемещения устройства 126 к и от рабочего положения, а также его функционирования во время рабочего цикла. С этой целью контрольная панель 132 оборудуется соответствующими электронными контрольными средствами (не показаны), способными работать методом ручного управления или в соответствии с запрограммированным режимом.

Шина 133 с соответствующим электрическим кабелем обеспечивается для электрической связи между источниками 130, 131 энергии через контрольную панель 132, с плазменным генератором 126, жидким металлом 122 через соединитель 134, механизмом 135 и датчиком 125.

На практике плазменный генератор 126 приводится в рабочее положение над формой слитка 120, жидкий металл заливается в форму вплоть до определенного уровня, который контролируется датчиком 125, уровень, который определяет ширину W рабочего пространства между поверхностью жидкого металла 122 в форме и вторым (нижним) краем главного электрода 127. Ширина W обычно сохраняется в пределах 8 - 10 мм, если действующее напряжение находится в пределах 60 - 80 В. При действующих напряжениях выше, чем 80 В, ширина возрастает, и при 170 В, например, она составляет 25 мм. После того, как требуемая ширина рабочего пространства отрегулирована, источник 130 энергии и осциллятор высокого напряжения 131 включаются, тем самым зажигается разряд дополнительной дуги и поддерживается до тех пор, пока не возникнет разряд главной плазменной дуги и не начнется тепловая обработка металлической поверхности. Осциллятор высокого напряжения обычно действует, пока не осуществится разряд главной дуги, о наличии которой свидетельствует электрический ток, соответствующий по мощности, которая требуется для особого применения. Например, при напряжении 170 В разряд главной дуги может быть достигнут током 300 А, который обеспечивает электрическую мощность 50 кВт. Высота главного электрода 127 составляет приблизительно 40 - 60 мм для слитка, имеющего массу около 20 кг.

Продолжительность разряда главной дуги, т.е. время, которое требуется для тепловой обработки, может контролироваться с помощью соответствующего таймера (не показан). На практике таймер должен быть пригодным для непрерывного или периодического действия источника энергии во время твердения слитка внутри формы.

После завершения тепловой обработки устройство плазменного дугового генератора отключается и перемещается из рабочего положения, и при дальнейшем охлаждении закаленный слиток может быть удален из формы.

Следует заметить, что благодаря устойчивой циркуляции разряда главной дуги, достигнутой в соответствии с настоящим изобретением, является возможным выполнить требуемую тепловую обработку, одновременно изменяя ширину рабочего пространства. Таким образом, если желательно, плазменный генератор может обеспечиваться средствами (не показаны) для вертикального обратно-поступательного движения главного электрода 127 внутри кожуха 126, регулируя тем самым ширину рабочего пространства W (фиг. 7A). Такое вертикальное перемещение может непрерывно контролироваться датчиком 125, регулирующим уровень жидкого металла в форме, обеспечивая, таким образом, понижение электрода 127 в соответствии со сжатием металла, тем самым обработка, которая ведет к ликвидации дефектов в слитке, улучшается и количество металлического лома уменьшается.

Результат тепловой обработки согласно изобретению иллюстрируется на фиг. 10, на которой показываются фотографии двух слитков (a) и (b) из алюминиевого сплава A332.0, который затвердел без (a) обработки и с (b) обработкой методом циркулирующей плазменной дуги согласно изобретению. Масса слитков составляет 7,2 кг. Традиционный слиток (a) имеет газовый пузырь в верхней части, и, следовательно, значительный слой слитка должен быть срезан пользователем. Напротив, слиток (b), который подвергался во время закаливания обработке плазменной дугой согласно изобретению в течение периода 50 с, имеет гладкую верхнюю поверхность и не требует никакой дополнительной обработки, так как он имеет требуемые точные размеры.

Изобретение относится к плазменным дуговым генераторам и способу обработки твердеющего жидкого металла упомянутым генератором. Главный электрод вместе с противоположным электродом обеспечивает двухрельсовую структуру, способную генерировать разряд плазменной дуги, способной перемещаться непрерывно вдоль замкнутого контура. Непрерывное перемещение разряда плазменной дуги достигается специфической конструкцией главного электрода. Электрод включает, в основном, трубчатое тело, имеющее первый край, обычно соединенный с источником постоянного тока через, по крайней мере, одно место соединения, и второй, рабочий край, служащий для разряда электрической дуги. Трубчатое тело разделяется, по крайней мере, одной прорезью (зазором), связанной с одним местом соединения и протягивающейся между первым и вторым краями так, что она образует в области второго края второй краевой зазор. Две стороны второго краевого зазора находятся в передающей и принимающей зонах дуги соответственно. Взаимное положение этих двух зон и связанного места соединения такое, что когда возникает столб дуги и перемещается вдоль второго края, он будет всегда перемещаться от передающей зоны к принимающей зоне в местоположение, которое располагается дальше по ходу движения от проекции места соединения на второй край (по отношению направления движения плазменной дуги). Благодаря этому расположению столб дуги будет пересекать зазоры второго края непрерываемо. Технический результат - улучшение кристаллической структуры застывшего металла и возможность аксиального перемещения главного электрода в ходе работы. 3 c. и 21 з.п. ф-лы, 10 ил.

(i) указанные электрические средства соединения включают, по крайней мере, одно место (12) соединения на электроде плазменного дугового генератора;

(ii) указанное трубчатое тело имеет, по крайней мере, один продольно протягивающийся зазор (6, 22, 32, 49, 52, 88) с зазорным пространством (7, 91) области первого края, главным зазорным пространством (8) и зазорным пространством (9, 92) области второго края, зазоры, каждый из которых разделяется поперечно между двумя секторами (10 и 11; 21 и 21; 31 и 31; 48 и 48) стенки, где каждый имеет первую и вторую краевую части, причем один из указанных секторов стенки (11, 21, 31, 48) содержит место соединения, связанное с зазором;

(iii) вторая краевая часть одного из указанных секторов стенки имеет передающую зону (16, 36) плазменной дуги, и вторая краевая часть другого сектора стенки, содержащая указанное место соединения, имеет принимающую зону (17, 35) плазменной дуги, передающая и принимающая зоны которой разделяются и граничат на зазорном пространстве области второго края указанного продольно протягивающегося зазора, образуя, таким образом, две стороны указанного зазорного пространства;

(iv) указанное связанное с зазором место соединения располагается так, чтобы его проекция на вторую краевую часть поперечно смещалась от указанной принимающей зоны плазменной дуги во втором направлении, которое является противоположным указанному первому направлению, посредством которого во время работы в указанной двухрельсовой структуре генерируется сила Лоренца, заставляя образовываться плазменную дугу между указанным электродом генератора плазменной дуги и противоположным электродом для непрерываемого движения в замкнутом контуре в указанном первом направлении вдоль указанной области второго края и поперек каждого из указанных зазорных пространств области второго края.

(i) указанные электрические средства соединения включают, по крайней мере, одно место (12) соединения на главном электроде;

(ii) указанное трубчатое тело имеет, по крайней мере, один продольно протягивающийся зазор (6, 22, 32, 49, 52, 88) с зазорным пространством (7, 91) области первого края, главным зазорным пространством (8) и зазорным пространством (9, 92) области второго края, зазоры, каждый из которых разделяется поперечно между двумя секторами (10 и 11; 21 и 21; 31 и 31; 48 и 48) стенки, где каждый имеет первую и вторую краевые части, причем один из указанных секторов стенки (11, 21, 31, 48) содержит место соединения, связанное с зазором;

(iii) вторая краевая часть одного из указанных секторов стенки имеет передающую зону (16, 36) плазменной дуги, и вторая краевая часть другого сектора стенки, содержащая указанное место соединения, имеет принимающую зону (17, 35) плазменной дуги, передающая и принимающая зоны которой разделяются и граничат на зазорном пространстве области второго края указанного продольно протягивающегося зазора, образуя, таким образом, две стороны указанного зазорного пространства;

(iv) указанное, связанное с зазором место соединения располагается так, чтобы его проекция на вторую краевую часть поперечно смещалась от указанной принимающей зоны плазменной дуги во втором направлении, которое является противоположным указанному первому направлению,

установку указанного плазменного генератора так, чтобы указанный второй край являлся ближайшим к поверхности жидкого металла (122) на приемлемо выбранном расстоянии от него, соединение указанного главного электрода с одним полем электропитания (130) и жидкого металла с другим его полем, зажигание электрической дуги, посредством которой, во время работы, в двухрельсовой структуре, включающей указанный главный электрод и указанный противоположный электрод, генерируется сила Лоренца, которая заставляет плазменную дугу, возникшую между указанным главным электродом и противоположным электродом, непрерываемо перемещаться в замкнутом контуре в указанном первом направлении вдоль указанной области второго края и поперек каждого из указанных зазорных пространств области второго края;

и продолжение обработки до тех пор, пока жидкий металл не достигнет затвердевания.

| Плазмотрон для обработки электро-пРОВОдНыХ МАТЕРиАлОВ | 1978 |

|

SU847533A1 |

| Плазменный генератор для обработки строительных материалов | 1979 |

|

SU890567A1 |

| US 4958057 A, 18.09.1990 | |||

| US 5132511 A, 21.07.1992 | |||

| US 5393954 A, 28.02.1995 | |||

| US 4000361 A, 28.12.1976. | |||

Авторы

Даты

2001-10-20—Публикация

1997-01-16—Подача