Изобретение относится к литейному производству, в частности к способам литья толстостенных, сложнофасонных, крупногабаритных алюминиевых отливок автоклавным способом.

Известен способ изготовления алюминиевых отливок, при котором заливают форму в автоклаве, а затем создают избыточное давление (М.Б.Альтман и др. Плавка и литье легких сплавов. М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1956, с. 120).

В известном способе не регламентированы временные и скоростные параметры создания избыточного давления. Не регламентированы соотношения объемов заливаемой формы и автоклава.

Наиболее близким по технической сущности является способ изготовления алюминиевых отливок, при котором заливают форму в автоклаве, а затем создают избыточное давление (Цветное литье. Справочник. Под общей редакцией Н.М.Галдина. М. : Машиностроение, 1989, с. 428). Алюминиевые сплавы в жидком состоянии содержат растворенный водород. При затвердевании водород активно выделяется и при кристаллизации в отливках образует рассеянную газовую пористость. Газовая пористость снижает прочностные характеристики отливок. Сущность данного способа заключается в том, чтобы при кристаллизации максимально подавить выделение из расплава растворенного водорода.

В известном способе не регламентированы временные и скоростные параметры создания избыточного давления. Не регламентированы соотношения объемов заливаемой формы и автоклава.

Техническим результатом изобретения является повышение плотности отливок путем исключения (уменьшения) газовой пористости.

Технический результат достигается за счет того, что в способе изготовления алюминиевых отливок, при котором заливают форму в автоклаве, а затем создают избыточное давление, соотношение длительности времени от окончания заливки формы до начала приложения избыточного давления и длительности времени от начала приложения избыточного давления до достижения его максимального значения составляет 1:(1-1,5). Объем формы составляет 40-60% от внутреннего объема автоклава.

Способ реализуют следующим образом.

Изготовляют литейную форму, например, из стержней и собирают в пакет. Форму устанавливают в автоклав. Расплав жидкого алюминия рафинируют, модифицируют известными способами и заливают установленную в автоклаве форму. После заливки герметизируют заливочное отверстие автоклава и создают избыточное давление до (5 ± 0,5) атм.

Максимальный эффект уменьшения газовой пористости достигается при быстром заполнении автоклава воздухом. Установлено, что максимальный эффект достигается, когда соотношение времени от конца заливки формы до начала приложения избыточного давления (t1) и длительности времени от начала приложения избыточного давления до достижения максимального значения (t2) составляет 1:(1-1,5). Минимальное соотношение t1:t2 достигается при максимальном объеме литейной формы и минимальном объеме автоклава.

Максимальный эффект уменьшения газовой пористости достигается, когда объем формы составляет 40-60% от внутреннего объема автоклава. При объемах формы менее 40% от внутреннего объема автоклава необходимо иметь резервные емкости сжатого воздуха для обеспечения технологических параметров процесса кристаллизации. Достигнуть размещения в автоклаве литейной формы объемом более 60% от внутреннего пространства автоклава не представляется возможным, т. к. необходимо обеспечить удобство обслуживания (установку литейной формы, сборку автоклава с установленной литейной формой, заливку формы в автоклаве через горловину).

Пример конкретного выполнения.

Изготавливают толстостенную корпусную отливку, толщиной до 70 мм. Вес отливки до 80 кг, масса заливаемого сплава до 250 кг. Расплав жидкого алюминия марки АЛ-4 рафинируют, модифицируют известными способами и заливают в установленную в автоклаве форму. Форма занимает 50% от внутреннего объема автоклава. Время t1 = 10-15 с, время t2 = 10-22 с.

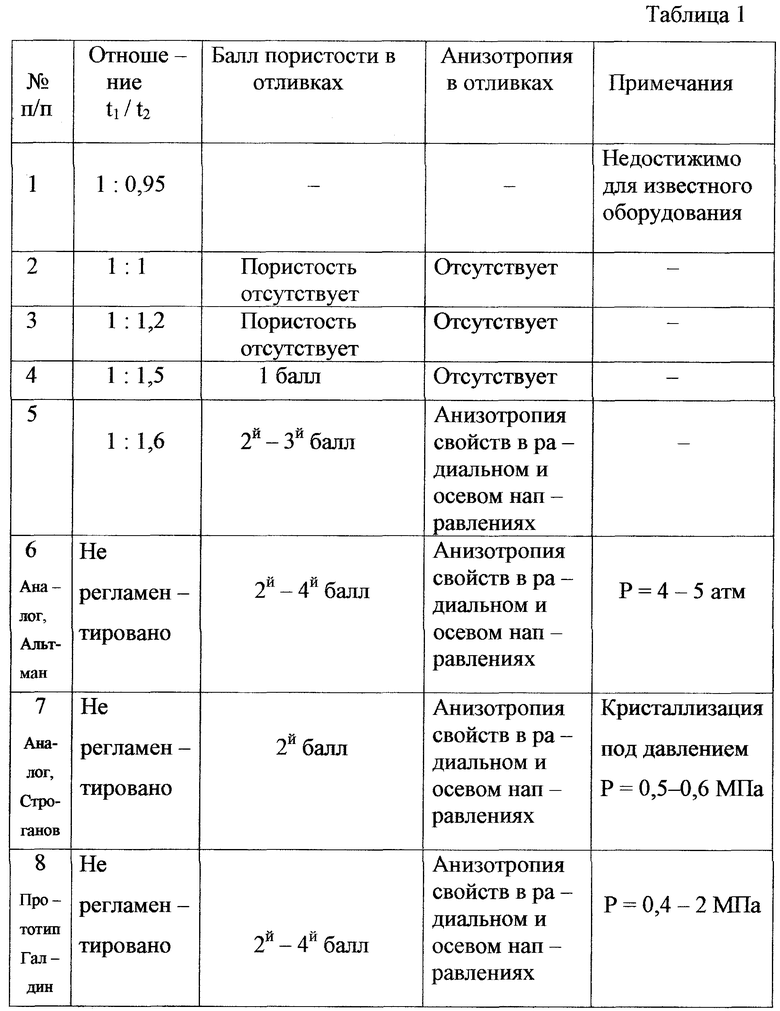

В таблице 1 приведены результаты исследования газовой пористости и анизотропии в отливках.

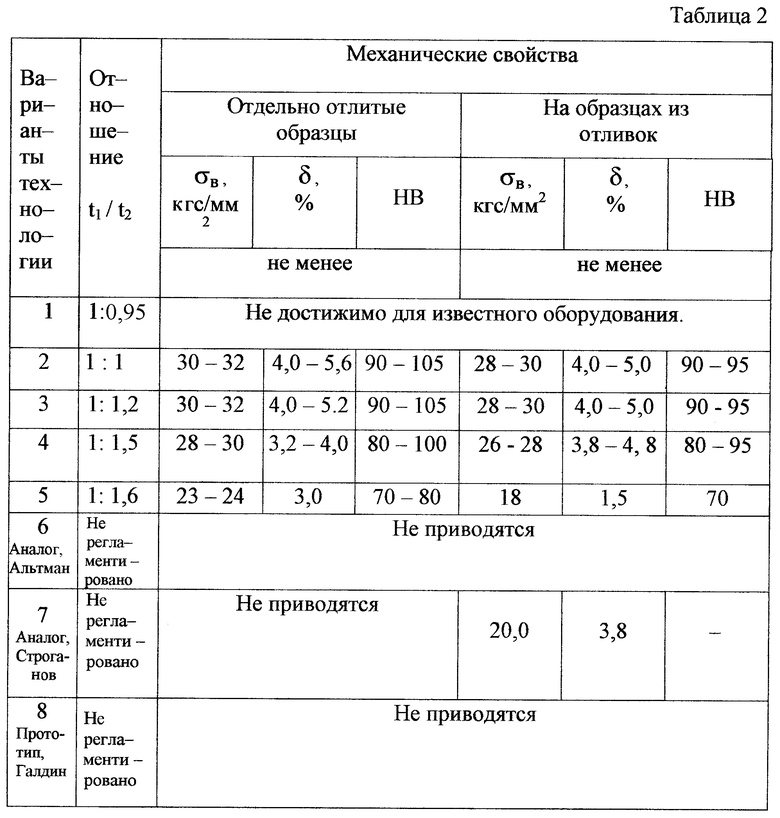

В таблице 2 приведены механические свойства отливок в зависимости от вариантов технологии литья.

В вариантах технологий 1-5 представлены отношения t1/t2.

Вариант 6 - М.Б.Альтман и др. Плавка и литье легких сплавов. М.: ГНТИЛ по черной и цветной металлургии, 1956, таб. 114, 115, с. 453 - 456. P = 4-5 атм.

Вариант 7 (с кристаллизацией в автоклаве P = 0,5-0,6 МПа) - Г.Б.Строганов. Высокопрочные литейные алюминиевые сплавы. М.: Металлургия, 1985, таб. 54, 55, 56, с. 131-133.

Вариант 8 - прототип. - Цветное литье. Справочник. Под общей редакцией Галдина Н.М. М.: Машиностроение, 1989, с 428. P = 0,4-2 МПа.

Изобретение позволяет получить плотные отливки без газовой пористости и с качественными показателями механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФАСОННЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1997 |

|

RU2118229C1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2188733C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2000 |

|

RU2192331C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 2000 |

|

RU2191657C2 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 1992 |

|

RU2043855C1 |

| ОТЛИВКА БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2146183C1 |

| МОДЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1997 |

|

RU2123902C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ ПЕРЕХОДНОГО КЛАССА | 2008 |

|

RU2398032C2 |

| ФОРМА ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 1989 |

|

RU2015795C1 |

Изобретение относится к литейному производству, в частности к способам литья толстостенных, сложнофасонных, крупногабаритных алюминиевых отливок автоклавным способом. Способ реализуется следующим образом. Известным методом изготовляют литейную форму, например, из стержней и собирают в пакет. Форму устанавливают в автоклав. Расплав жидкого алюминия рафинируют, модифицируют известными способами и заливают установленную в автоклаве форму. После заливки герметизируют заливочное отверстие автоклава и создают избыточное давление до (5±0,5) атм. Максимальный эффект уменьшения газовой пористости достигается при быстром заполнении автоклава воздухом. Соотношение времени от конца заливки формы до начала приложения избыточного давления (t1) и длительности времени от начала приложения избыточного давления до достижения максимального значения (t2) составляет 1 : (1-1,5). Минимальное отношение t1 : t2 достигается при максимальном объеме литейной формы и минимальном объеме автоклава. Максимальный эффект достигается, когда объем формы составляет 40-60% от внутреннего объема автоклава. Снижение газовой пористости приводит к повышению плотности отливок. 1 з.п. ф-лы, 2 табл.

| Цветное литье | |||

| Справочник/Под общей ред | |||

| Н.М | |||

| ГАЛДИНА - М.: Машиностроение, 1989, с.428 | |||

| БАТЫШЕВ А.И | |||

| Кристаллизация металлов и сплавов под давлением | |||

| - М.: Металлургия, 1977, с.48, 54 и 68 | |||

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ МЕРЗЛЫХ И КРЕПКИХ ПОРОД | 0 |

|

SU293960A1 |

| DE 3603310 A1, 06.07.1987. | |||

Авторы

Даты

2001-10-27—Публикация

2000-06-16—Подача