Изобретение относится к производству минерального штапельного волокна, преимущественно супертонкого, при переработке расплавов базальтовых нерудных горных пород типа диабаза, габбро и пр. и может найти применение в промышленности строительных материалов, а также теплоизоляционных и акустических материалов.

Известен способ получения неорганических волокон, в том числе базальтовых из минерального расплава, заключающийся в том, что в плавильной печи готовят расплав, затем с помощью фильерных сосудов формуют первичные струи, которые подвергают раздуву потоком энергоносителя в раздувочной головке, в которую одновременно подают 35%-ный) раствор щелочного стока капролактама в количестве 5% от массы получаемого волокна. Волокно оседает на сетке конвейера, образуя ковер. Ковер подпрессовывают до полноты 110 кг/м3 и подвергают термообработке. Полученное описанным способом базальтовое волокно имеет следующие физико-механические свойства: диаметр волокна 2 мкм, длина 0,1-14 мм, гигроскопичность 0,2, водостойкость 99% наличие неволокнистых включений 3-4% [1]

Известен способ формования штапельных волокон путем приготовления расплава из кускового материала горных пород, формование из него струи с одновременным пропусканием через нее электрического тока и воздействием вращающимся магнитным полем с возрастающим числом оборотов в направлении движения струи и последующего раздува струей высокоскоростного энергоносителя в штапельное волокно [2]

Наиболее близким аналогом к предлагаемому изобретению является способ изготовления минеральных волокон, в том числе супертонких базальтовых, заключающийся в следующем. В электродуговой печи расплавляют кусковой материал из базальтовых горных пород. Расплав из плавильной печи с температурой 1950-2000oC поступает в узел раздува, где формуют (первичные) вертикальные струи, которые подвергают раздуву струей энергоносителя в раздувочной головке с последующим осаждением волокон на отводной конвейер в камере волокноосаждения. При раздуве вертикальной струи расплава струей энергоносителя, последней дополнительно придают вращательное движение, а на струю расплава воздействуют акустическим полем с частотой 10-70 кГц и акустической мощностью 10-200 Вт. Средний диаметр волокна, полученного этим способом, составляет 1,2-2,8 мкм, содержание неволокнистых включений не превышает 0,35% [3]

Настоящее изобретение направлено на получение супертонкого базальтового волокна высокого качества за счет устранения перегрева струи расплава и повышения ее эластичности.

Указанный технический результат достигается тем, что супертонкие базальтовые волокна получают путем расплавления в индукционной печи кускового материала из базальтовых горных пород при формировании волокон раздувом вертикальной струи расплава струей энергоносителя в раздувочной головке с последующим осаждением на отводной конвейер в камере волокнообразования, при этом температуру расплава струи, перед подачей в раздувочную головку, охлаждают до 1450-1500oC путем подачи расплава на чугунный лоток, установленный перед раздувочной головкой.

Отличается предложенный по изобретению способ от ближайшего аналога тем, что снижают температуру расплава струи до 1450-1500oC путем подачи расплава на чугунный лоток, установленный перед раздувочной головкой.

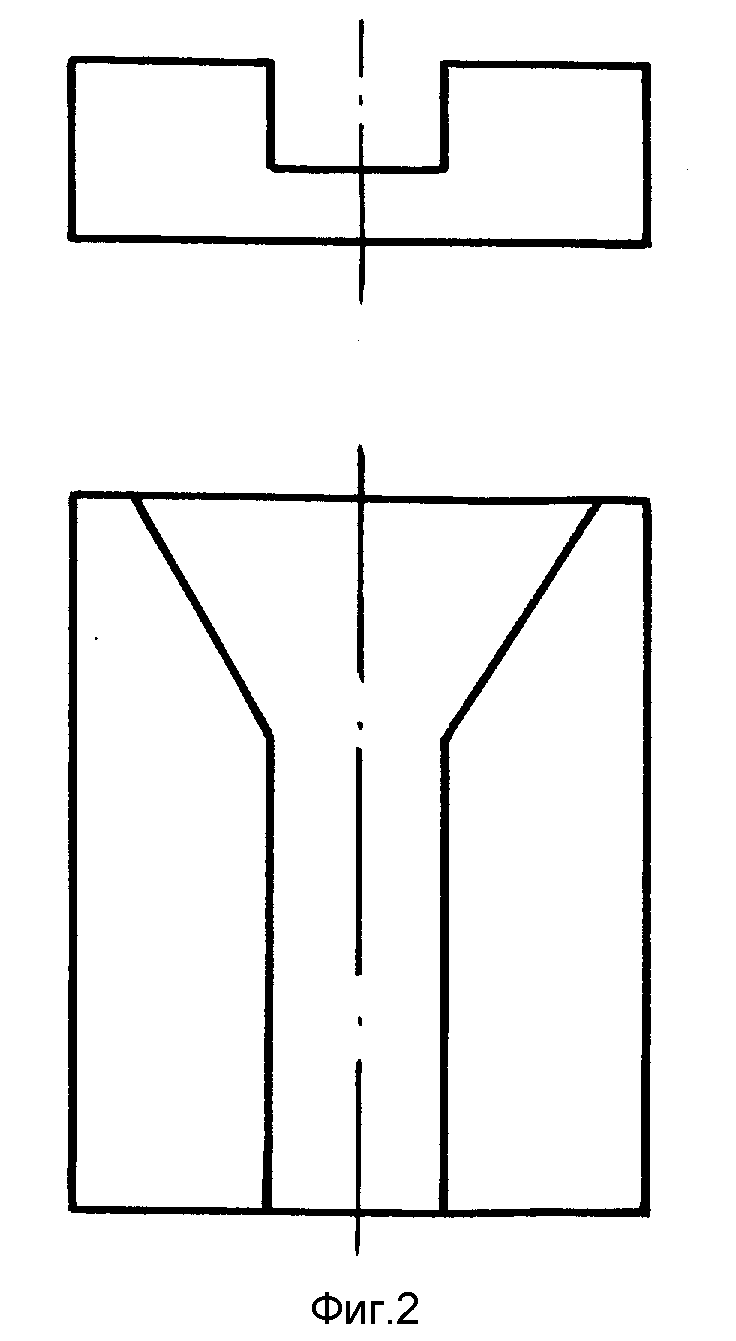

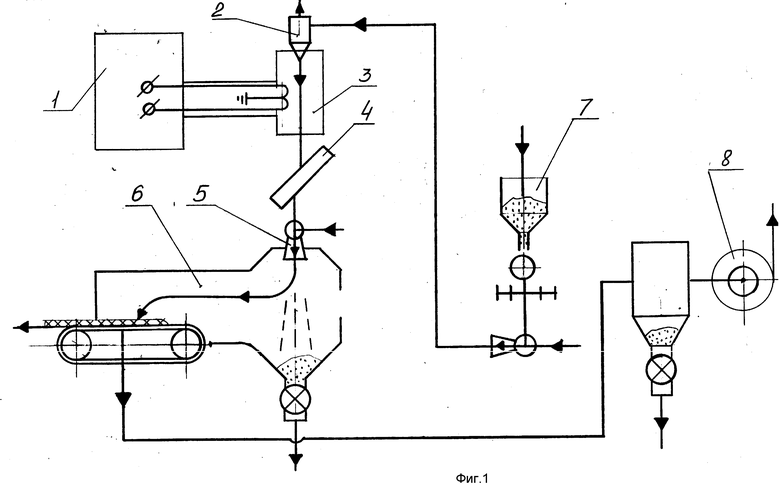

Способ получения супертонких базальтовых волокон представляется возможным получить на установке, содержащей: генератор 1, циклон 2, индукционную печь 3, лоток 4, раздувочную головку 5, камеру волокноосаждения 6, дозатор 7, дымосос 8 (см. фиг. 1, 2).

Установка работает следующим образом. В индукционную печь 3 подают кусковой материал из базальтовых горных пород.

В печи кусковой материал шихту плавят с помощью электромагнитного поля, наведенного индуктором. Гомогенизация и провар расплава производятся при температуре 1950-2000oC. Готовый расплав поступает на чугунный лоток 4, где температура расплава снижается и выравнивается. Из лотка расплав поступает в раздувочную головку 5, в которой формуют вертикальную струю расплава, имеющую температуру 1450-1500oC. На струю расплава с указанной температурой воздействуют струей энергоносителя (перегретый пар с температурой 250-300oC и избыточным давлением 7-10 ат, или сжатый воздух с избыточным давлением 6-7 ат). Полученное при раздуве базальтовое волокно оседает на сетке отводного конвейера, в камере волокноосаждения 6.

Предлагаемый способ позволяет при высокой производительности устранить хрупкость волокна и получать с большим выходом ультра- и супертонкое высококачественное базальтовое волокно (снижается процент содержания неволокнистых включений). Волокно имеет диаметр 0,1-2 мм при длине до 40 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Агрегат для получения из минеральных тугоплавких расплавов супертонкого базальтового волокна | 2001 |

|

RU2217392C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2005 |

|

RU2329957C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗ МИНЕРАЛЬНЫХ ТУГОПЛАВКИХ РАСПЛАВОВ СУПЕРТОНКОГО, ПРЕИМУЩЕСТВЕННО БАЗАЛЬТОВОГО ВОЛОКНА | 2001 |

|

RU2214371C2 |

| Способ формования минеральных волокон | 1982 |

|

SU1049443A1 |

Сущность изобретения: осуществляют плавление в индукционной печи кускового материала из базальтовых горных пород при температуре 1950 - 2000oС. Затем формуют волокна путем раздува вертикальной струи расплава струей энергоносителя в раздувочной головке с последующим осаждением на отводной конвейер в камере волокнообразования, при этом снижают температуру расплава струи до 1450 - 1500oС путем подачи расплава на чугунный лоток, установленный перед раздувочной головкой. Способ обеспечивает получение высококачественного волокна диаметром 0,1 - 22 мм, длиной до 40 мм с низким содержанием неволокнистых включений. 2 ил.

Способ получения супертонких базальтовых волокон, включающий плавление в индукционной печи кускового материала из базальтовых горных пород, формирование волокон путем раздува вертикальной струи расплава струей энергоносителя в раздувочной головке с последующим осаждением а на отводной конвейер в камере волокнообразования, отличающийся тем, что плавление осуществляют при температуре 1950 2000oС, затем снижают температуру расплава струи до 1450 1500oС путем подачи расплава на чугунный лоток, установленный перед раздувочной головкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, N 1694491, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, N 1790559, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, N 1049443, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-02-27—Публикация

1995-02-24—Подача