Изобретение относится к черной металлургии, в частности к коррозионностойким высокопрочным сталям, и может быть использовано в авиационной, космической и других отраслях техники для изготовления силовых паяносварных узлов, применяемых без термической обработки после пайки.

Известна сталь типа Х18Н10Т, содержащая в своем составе большое количество дефицитного никеля, но не обладающая достаточной прочностью при температурах эксплуатации оборудования (ГОСТ 5632-72, сталь Х18Н10Т).

Известна коррозионностойкая сталь, наиболее близкая к данному изобретению, содержащая, мас.%:

Углерод - 0,03-0,08

Хром - 13,0-15,0

Никель - 5,05-6,0

Медь - 1,8-2,5

Молибден - 0,8-1,8

Ниобий - 0,03-0,45

Титан - 0,02-0,15

Лантан - 0,01-0,1

Марганец - 0,1-1,0

Кальций - 0,01-0,1

Кремний - 0,05-0,7

Азот - 0,015-0,08

Церий - 0,01-0,1

Иттрий - 0,01-0,1

Железо - Остальное

(SU авт. свид. 1144405, A1, C22 038/59, 1989).

Известная сталь обладает повышенной коррозионной стойкостью сварных соединений и высокими механическими свойствами. Однако применение этой стали для изготовления паяносварных конструкций связано с выделением карбидно-нитридной сетки по границам зерен в процессе замедленного охлаждения при пайке, что вызывает понижение вязкости таких соединений при низкой температуре.

Задача данного изобретения - создание коррозионностойкой высокопрочной стали, способной надежно эксплуатироваться в паяносварных конструкциях, в том числе при низких температурах до -70oC.

Для решения поставленной задачи предложена коррозионностойкая сталь, содержащая углерод, хром, никель, молибден, ниобий, азот, иттрий, кальций, лантан и железо, которая дополнительно содержит вольфрам, ванадий и цирконий, при следующем соотношении компонентов, маc.%:

Углерод - 0,03-0,08

Хром - 12,8-14,5

Никель - 5,2-6,5

Молибден - 0,7-1,2

Вольфрам - 0,7-1,2

Ванадий - 0,15-0,3

Ниобий - 0,08-0,3

Азот - 0,01-0,03

Иттрий - 0,01-0,1

Кальций - 0,001-0,01

Цирконий - 0,01-0,1

Лантан - 0,01-0,1

Железо - Остальное

Соотношение элементов в стали указано с учетом следующего ограничения содержания примесей в ней.

Примеси в заявленной стали, мас.%:

Кремний - Не более 0,6

Марганец - Не более 0,6

Медь - Не более 0,3

Титан - Не более 0,2

Фосфор - Не более 0,1

Сера - Не более 0,1

Введение в сталь циркония позволяет создать защитную пленку на границах зерен, а значит и уменьшить диффузию углерода и азота. Введение в сталь вольфрама и ванадия, образующих стойкие карбиды и таким образом забирающих углерод из твердого раствора, обеспечивает резкое снижение интенсивности выделения карбидной сетки Me23C6 по границам зерен при охлаждении во время пайки. В стали также уменьшен верхний предел содержания хрома. Все это в комплексе позволяет снизить образование карбидонитридов хрома при замедленном охлаждении в процессе пайки.

Технический результат - повышение ударной вязкости в паяносварных соединениях изделий, работающих при криогенных температурах (до -70oC).

В лабораторных условиях в вакуумно-индукционной печи емкостью 150 кг были выплавлены стали.

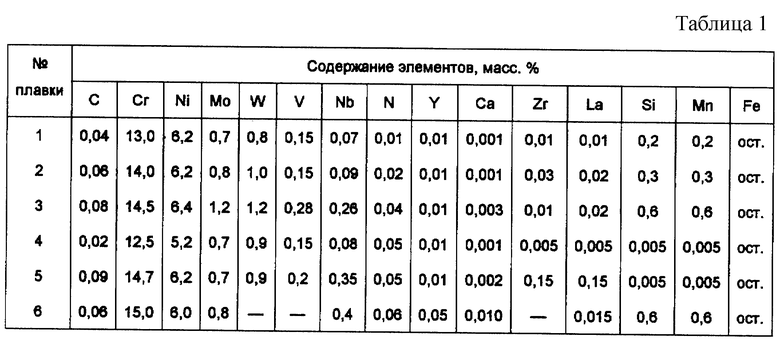

Химический состав исследованных сталей приведен в табл. 1.

Плавки 4 и 5 имеют содержание легирующих элементов ниже нижнего и выше верхнего соответственно. Плавка 6 - прототип.

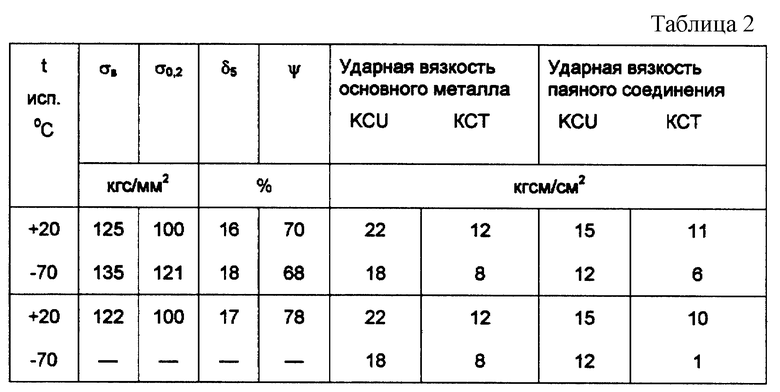

Механические свойства предложенной и известной сталей после закалки с 1000oC и отпуска при 520oC приведены в табл. 2.

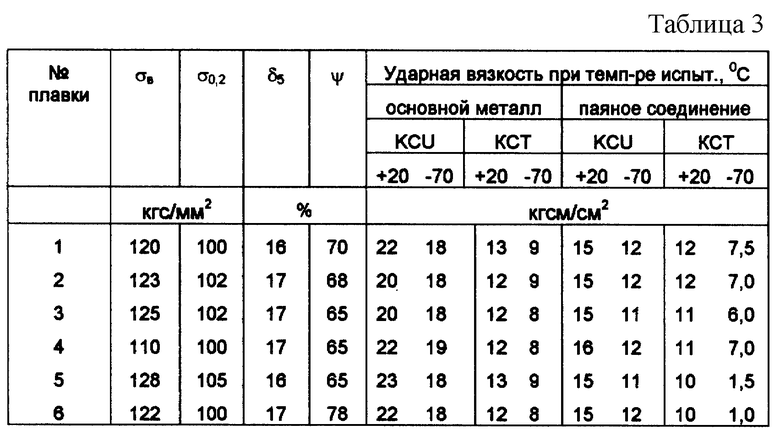

Механические свойства исследованных сталей основного металла и паяного соединения приведены в табл. 3.

Как видно из приведенных данных, предложенная сталь имеет высокие механические свойства по сравнению с прототипом (плавка N 6) и, в частности, высокую ударную вязкость образцов с усталостной трещиной (КСТ) паяных соединений при температуре -70oC, что позволяет создать надежные силовые конструкции.

Плавки 4 и 5, имеющие легирующие элементы ниже нижнего и выше верхнего предела соответственно, имеют либо низкую прочность (плавка 4), либо низкую вязкость (плавка 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2176282C2 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2169783C2 |

| КОРРОЗИОННОСТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169788C2 |

| СТАЛЬ | 1991 |

|

RU2026408C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542195C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

Изобретение относится к металлургии, а именно к высокопрочной коррозионностойкой стали, которая может быть использована в авиационной, космической и других областях техники для изготовления силовых паяносварных узлов, применяемых без термической обработки после сварки. Предложенная коррозионностойкая сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,03-0,08, хром 12,8-14,5, никель 5,2-6,5, молибден 0,7-1,2, вольфрам 0,7-1,2, ванадий 0,15-0,3, ниобий 0,08-0,3, азот 0,01-0,03, иттрий 0,01-0,1, кальций 0,001-0,01, цирконий 0,01-0,1, лантан 0,01-0,1, железо - остальное. Техническим результатом изобретения является повышение ударной вязкости в паяносварных соединениях изделий, работающих при криогенных температурах (до -70oС). 3 табл.

Коррозионностойкая сталь, содержащая углерод, хром, никель, молибден, ниобий, азот, иттрий, кальций, лантан и железо, отличающаяся тем, что она дополнительно содержит вольфрам, ванадий и цирконий при следующем соотношении компонентов, мас.%:

Углерод - 0,03-0,08

Хром - 12,8-14,5

Никель - 5,2-6,5

Молибден - 0,7-1,2

Вольфрам - 0,7-1,2

Ванадий - 0,15-0,3

Ниобий - 0,08-0,3

Азот - 0,01-0,03

Иттрий - 0,01-0,1

Кальций - 0,001-0,01

Цирконий - 0,01-0,1

Лантан - 0,01-0,1

Железо - Остальное

| Коррозионно-стойкая сталь | 1983 |

|

SU1144405A1 |

| Нержавеющая мартен-ситно-стареющая сталь | 1971 |

|

SU380149A1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1994 |

|

RU2099437C1 |

| US 3925064.09.12.1975 | |||

| Центробежный двухступенчатый насос | 1968 |

|

SU565117A1 |

| Форвакуумная ловушка | 1978 |

|

SU773307A1 |

Авторы

Даты

2001-11-27—Публикация

1998-11-20—Подача