Настоящее изобретение относится к области металлургии, а более конкретно к устройству для непрерывной разливки металлов, предпочтительнее слитков алюминия.

Разливку прямоугольных слитков обычно осуществляют, используя изложницу или литейную форму, в которой наиболее широкие грани изложницы имеют вогнутую кривизну. Такая кривизна необходима для компенсирования усадки боковых поверхностей в процессе операции разливки. Величина усадки пропорциональна протяженности незастывшего металла после стабилизации условий литья. В процессе разливки больших слитков протяженность расплавленного металла в направлении длины слитка (глубина болота) может составлять до 0,8 м.

Важное значение имеет скорость разливки, которая влияет на протяженность болота вследствие теплопроводности материала, которая ограничивает скорость охлаждения в средней части ручья металла. Количество воды, которое разбрызгивается на поверхность слитка с нижней стороны изложницы, характеризует охлаждающую способность, которая превышает количество тепла, передаваемого поверхности путем теплопроводности.

С точки зрения как металлургии, так и производительности желательно использовать наивысшую скорость разливки. Скорость разливки обычно лимитируется склонностью к образованию термических трещин в разливаемом металле при слишком высокой скорости.

В первоначальной стадии операции разливки охлаждение должно быть медленным, и в разливаемом ручье металла должна происходить усадка, вызванная различием удельной плотности расплавленного и застывшего металла наряду с коэффициентом термического расширения. Металл, который застыл сначала, должен в какой-то степени уменьшить форму относительно геометрии литейной формы или изложницы. Вследствие вышеупомянутой кривизны самых широких граней литейной формы разливаемый ручей должен иметь выпуклую форму в первоначальной стадии операции разливки. Выпуклость будет постепенно уменьшаться до тех пор, пока не установятся стабильные условия, касающиеся глубины болота в разливаемом ручье.

Прокатный стан требует, чтобы прокатываемая поверхность была прямой и плоской (т.е. без какой-либо вогнутости/выпуклости в прокатной поверхности). Для удовлетворения этого требования литейная форма должна быть сконструирована с некоторым изгибом (кривизной самых широких граней), который относится к ожидаемой усадке/сжатию.

Самая нижняя часть разливаемого ручья имеет характерное выпуклое поперечное сечение, которое обычно называется хвостовиком. Протяженность хвостовика, главным образом, определяется величиной изгиба соответствующей литейной формы. Обычно его длина может изменяться от 20 до 80 см в зависимости от размеров разливаемого ручья и величины изгиба. Часть хвостовика, не удовлетворяющая техническим условиям потребителя, должна отрезаться производителем слитка и составляет значительную часть скрапа, производимого в процессе разливки.

Как упоминалось выше, решающим фактором для усадки является, главным образом, скорость литья, и поэтому литейная форма должна воспроизводить оптимальную геометрию слитка для определенной скорости. Другими словами, литейная форма, сконструированная для высокой скорости литья, должна производить выпуклый слиток при разливке с меньшей скоростью, чем проектная скорость. С другой стороны, слишком высокая скорость литья относительно проектной скорости будет давать вогнутую прокатанную поверхность.

Для оптимизации возврата и отходов от литейного процесса и снижения геометрических отклонений разливаемых ручьев металла разработаны литейные формы с изгибаемыми широкими гранями.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является устройство для непрерывной разливки металла, известное из патента США N 4,030,536 (В 22 D 11/08, 21.06.1997).

Известное устройство содержит литейную форму с первой парой боковых граней, выполненных с возможностью удерживания от перемещения, и второй парой боковых граней, выполненных с возможностью изгибания посредством изгибающего механизма.

В патенте раскрыта литейная форма для непрерывной разливки слитков прямоугольного поперечного сечения. Узкие формы слитка расположены таким образом, что их взаимное расстояние поддерживается настолько постоянным, насколько это возможно, тогда как широкие грани выполнены изгибаемыми или легко приспосабливаемыми. При увеличении скорости литья расстояние между средними частями широких граней постепенно увеличивается. Согласно приведенному примеру, расстояние между широкими гранями формы регулируется посредством изгибающего механизма, содержащего управляемую вручную винтовую стойку или домкрат, расположенный снаружи каждой широкой грани. Каждый домкрат одним своим концом соединен с жесткой рамной секцией снаружи формы и другим концом соединен посредством хомута и двух навесных соединений с широкой гранью формы. Такое закрепление хомута вынуждает внутреннюю поверхность формы иметь ровную вогнутую форму при натяжении хомута. Следовательно, максимальное расстояние между широкими поверхностями формы должно быть расстоянием между навесными соединениями на каждой стороне. Представленное решение дополнительно содержит систему охлаждения, которая охлаждает ручей металла при разливке. Система охлаждения включает верхний и нижний каналы для охлаждающей воды, расположенные вокруг изложницы на небольшом расстоянии от нее, при этом в каналах выполнены отверстия, через которые охлаждающая вода разбрызгивается в направлении стенок формы и разливаемого ручья.

Одним из недостатков этого устройства является то, что оно требует активного слежения оператором для регулирования изгиба формы в зависимости от скорости литья для того, чтобы отбракованная часть не становилась слишком обширной и объемной. Другим недостатком этого решения является то, что ровная вогнутая форма широких граней способствует отбраковке, по крайней мере, первой части разливаемого слитка, поскольку она не отвечает требуемым допускам, установленным потребителем.

В основу изобретения положена задача создания простого в использовании и компактного устройства для непрерывной разливки металла, обеспечивающего сокращение брака.

Поставленная задача решается тем, что в устройстве для непрерывной разливки металла, предпочтительно слитков алюминия, содержащем литейную форму с первой парой боковых граней, выполненных с возможностью удерживания от перемещения, и второй парой боковых граней, выполненных с возможностью изгибания посредством изгибающего механизма, согласно изобретению, вторая пара боковых граней выполнена с упрочненным негнущимся участком в их средней зоне с возможностью поддерживания в процессе изгибания жесткости, обеспечивающей в упомянутой зоне по существу постоянную форму этих граней.

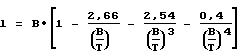

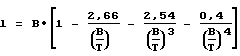

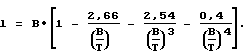

Рекомендуется длину <l> упрочненного негнущегося участка литейной формы, имеющей соотношение между длиной <В> боковых граней второй пары и длиной <Т> боковых граней первой пары больше чем 1,5:1, определять из следующего соотношения:

Необходимо, чтобы каждая боковая грань первой пары имела упрочненный негнущийся участок, который расположен по длине боковой грани и, возможно, по смежным углам.

Предпочтительно, когда литейная форма изготовлена из T-образного профиля, изогнутого и соединенного посредством сварки, с частичным удалением перед изгибанием упрочненного участка профиля, за исключением ограниченных участков в середине боковых граней второй пары и, возможно, участков, образующих боковые грани первой пары, при этом боковые грани второй пары прикреплены упрочненными участками к тягам или тяговым балкам изгибающего механизма.

Целесообразно тяговые балки или тяги прикрепить к тянущим и толкающим штангам с возможностью аксиального перемещения посредством приводного механизма.

Не менее предпочтительно, чтобы приводной механизм содержал передающие усилия пластины, соединенные с возможностью поворота с приводом и посредством соединительных рычагов с тянущими и толкающими штангами.

Нужно, чтобы приводной механизм имел датчик положения и был выполнен с возможностью регулировки посредством программы PLC, согласно заранее заданной схеме изгиба литейной формы, при этом привод предпочтительно выполнен гидравлическим, регулируемым посредством сервоклапана.

В соответствии с изобретением устройство содержит систему охлаждения, состоящую из охлаждающей рубашки, закрепленной с наружной стороны стенок линейной формы, при этом охлаждающая рубашка предпочтительно выполнена из профилированного материала с малым сопротивлением изгибанию, например из пластика, алюминия или подобного им материала.

Необходимо, чтобы охлаждающая рубашки имела первый канал для транспортирования и распределения охлаждающей воды по литейной форме и второй канал, ограниченный охлаждающей рубашкой и стенкой формы и сообщенный с первым каналом посредством выполненных в стенке литейной формы небольших отверстий, обеспечивающих подачу охлаждающей воды из второго канала к разливаемому металлу.

Такое конструктивное выполнение устройства включает усовершенствованную литейную форму с изгибающим механизмом, который дает оптимальный изгиб в зависимости от скорости литья.

Боковые грани литейной формы, приспособленные и изгибанию, имеют жесткую негнущуюся часть в их средней зоне, при этом упомянутая жесткая негнущаяся часть поддерживается в процессе изгибания боковых граней настолько жестко и прочно, что форма этих граней в упомянутой зоне поддерживается по существу постоянной.

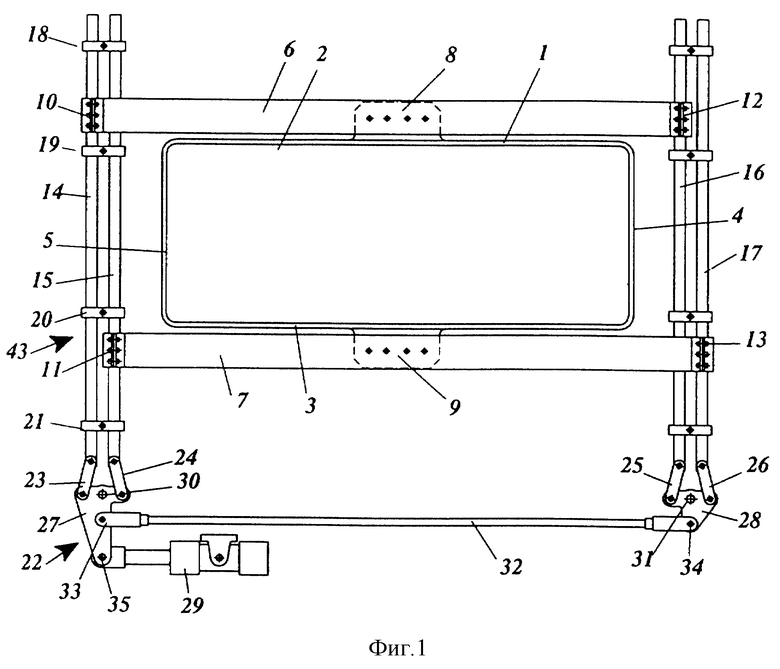

Далее изобретение будет описано подробнее со ссылкой на варианты и фиг. 1-6, на которых:

фиг. 1 изображает устройство для непрерывной разливки металлов, согласно изобретению;

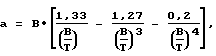

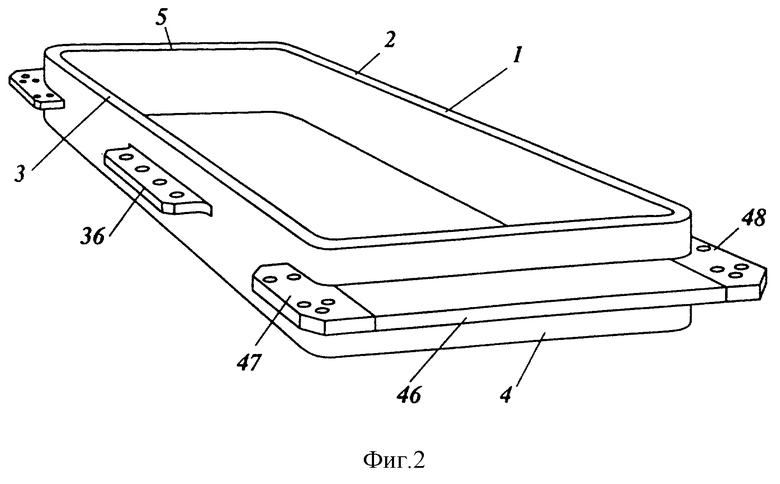

фиг. 2 изображает литейную форму, изображенную на фиг. 1, в перспективе;

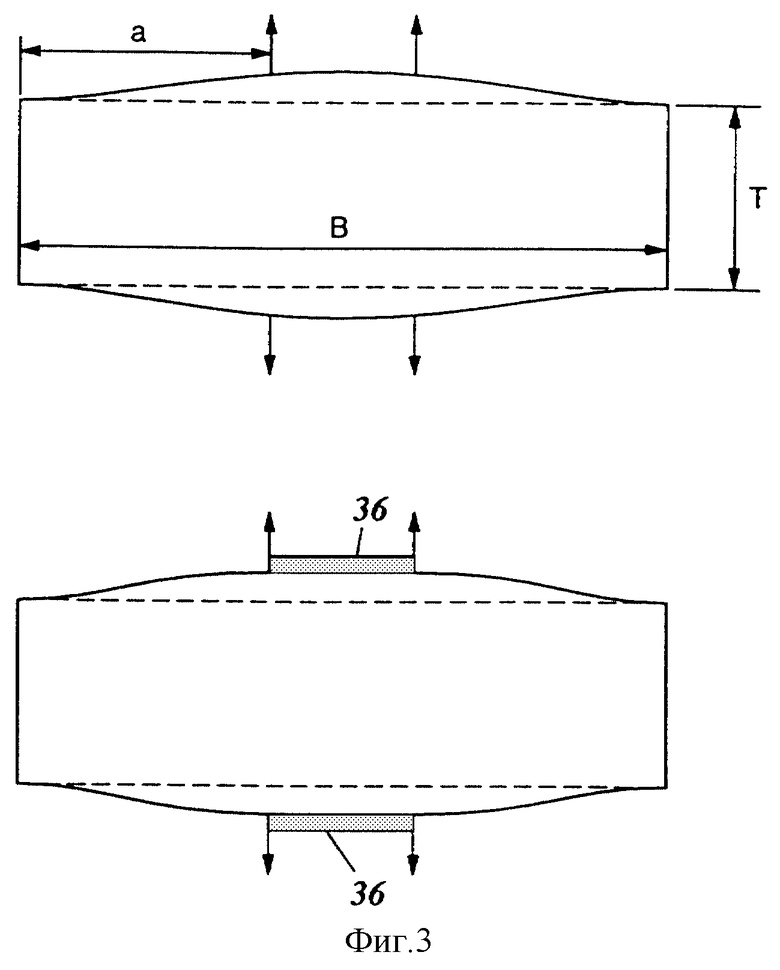

фиг. 3 изображает изгиб литейной формы известного типа и литейной формы, согласно изобретению;

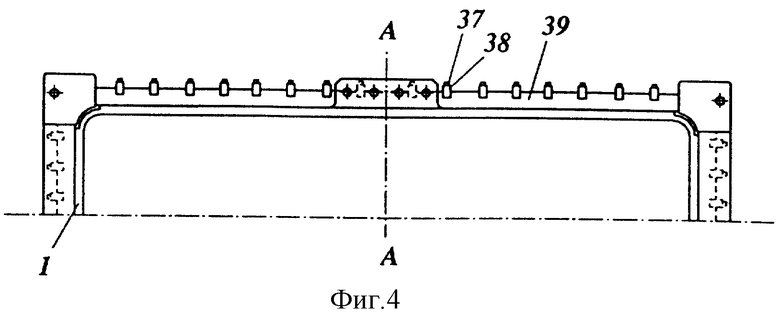

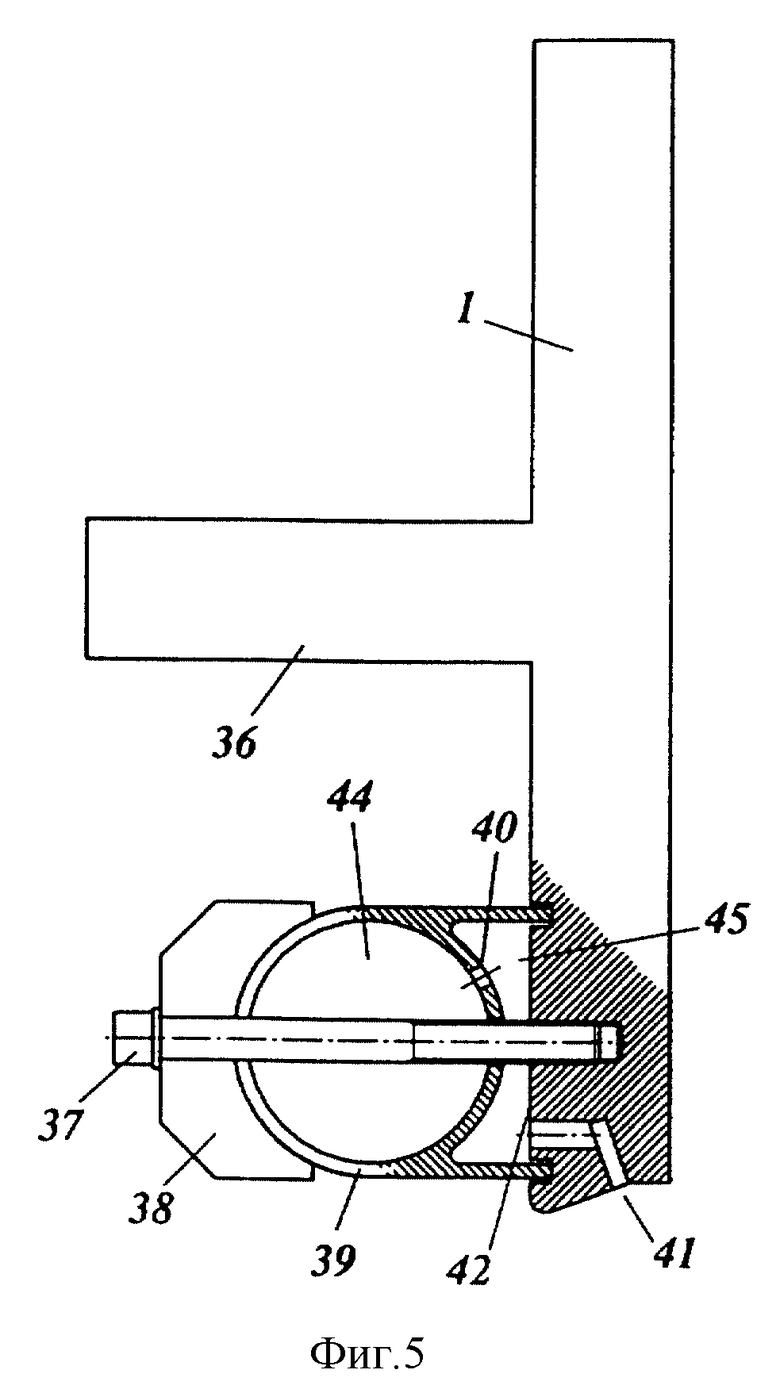

фиг. 4 изображает половину литейной формы, показанной на фиг. 1, имеющую закрепленную к ней охлаждающую рубашку;

фиг. 5 изображает сечение А-А фиг. 4;

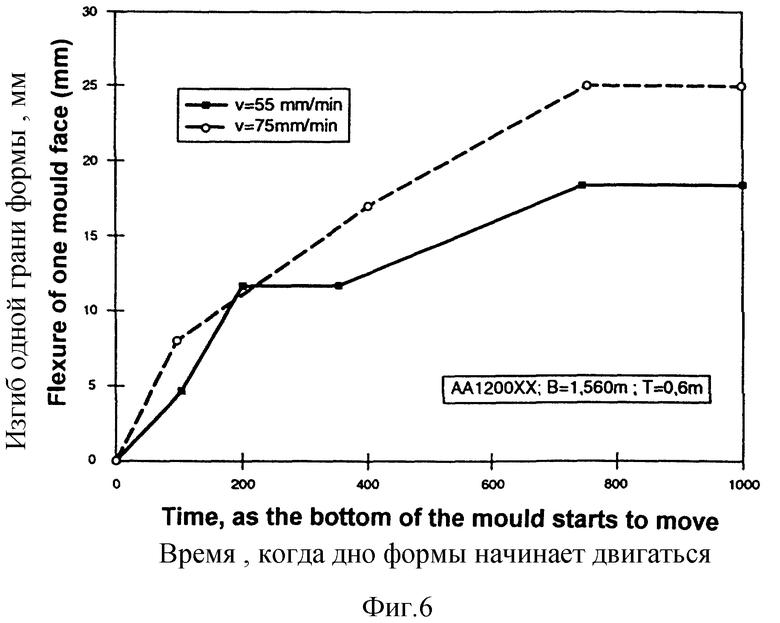

фиг. 6 изображает изгиб литейной формы, согласно настоящему изобретению, при двух различных скоростях литья.

На фиг. 1 изображена прямоугольная литейная форма 1 с двумя широкими гранями 2, 3 и двумя узкими гранями 4,5. Широкие грани 2, 3 в их средней части прикреплены к балкам 6,7 тяги, расположенным параллельно широким граням 2, 3 формы и образующим части изгибающего механизма 43. Тяги 6,7 имеют большую протяженность, чем наружные размеры литейной формы 1, и их концы прикреплены к тянущим/толкающим балкам 14, 15, 16, 17 посредством фрикционных захватов или зажимных приспособлений 10, 11, 12, 13. Тянущие/толкающие балки 14, 15, 16, 17 расположены параллельно узким граням 4, 5 формы 1 и приспособлены для аксиального перемещения посредством скользящих опор (левая сторона фигуры) 18, 19, 20, 21 вместе с приводным механизмом 22.

Приводной механизм 22 содержит соединительные рычаги 23, 24, 25, 26, расположенные между толкающими/тянущими балками 14, 15, 16, 17, и передающие усилие качающиеся пластины 27, 28, которые могут качаться или поворачиваться посредством привода 29, прикрепленного к стационарной раме (не показана). В показанном примере передающие усилие пластины 27 и 28 имеют соответствующие качающиеся оси 30 и 31. Оси закреплены к неподвижной раме (не чертеже не показана). Передающая усилие пластина 27 соединена непосредственно с приводом посредством шарнирного соединения 35, тогда как передающая усилие пластина 28 поворачивается посредством передающей усилие штанги 32. Штанга 32 имеет шарнирные соединения 33, 34 на ее концах, которые соединены с передающими усилие пластинами 27, 28.

Передаточное число приводного механизма определяется вылетом плеч рычага или балансира между различными шарнирными соединениями и несущими осями передающих усилие пластин 27 и 28.

Привод может быть гидравлическим цилиндропоршневым приводом с датчиком внутреннего положения. Посредством PLC программы и сервоклапана (или уравнительного клапана) перемещение поршневого штока может регулироваться в соответствии с заданным шаблоном (не показан). Этот признак обеспечивает возможность воспроизведения на цифровом экране, образующем часть панели оператора, кривой, характеризующей изгиб (заданное и фактические значения).

Путем регулирования перемещения поршневого штока можно регулировать изгиб граней формы в узком интервале допусков, получая таким образом разливаемые ручьи металла с небольшими отклонениями относительно паспортных геометрических размеров. Поршневой шток может располагаться со степенью точности, соответствующей +/- 0,2 мм, и при передаточном числе, соответствующем 4:1, приводного механизма это соответствует +/- 0,05 мм ширины формы.

На фиг. 2 изображена литейная форма в перспективе. Форма может быть изготовлена из алюминиевого профиля, который изогнут и соединен посредством сварки. После осуществления этой операции форма может быть подвергнута термической обработке. Профиль имеет Т-образную форму, и упрочненная часть частично удаляется перед изгибанием, но ограниченная часть 36 в средней зоне широких граней 2 и 3, которая служит для придания жесткости этим участкам, сохраняется. Кроме того, упрочненные, негнущиеся участки в зонах, образующих узкие грани 4 и 5 формы, после завершения операции изгибания также сохраняются.

Удобнее, чтобы упрочненные, негнущиеся участки 46 узких граней 4 и 5 формировали таким образом, чтобы они проходили через углы формы и, возможно, слегка выступали в широкие грани формы. Вследствие этого эти участки формы также будут иметь упрочненные участки 47, 48. Это приведет к ограничению деформации широких сторон или граней у их концов, поскольку они будут вести себя как жестко закрепленные на их концах. Это полезно с точки зрения требуемой деформации литейной формы и герметичной пригонки системы охлаждения, описанной в связи с фиг. 4 и 5. Протяженность упрочненного, негнущегося участка 36 зависит от соотношения между шириной и толщиной литейной формы. Это будет описано далее в связи с описанием Фиг. 3.

Узкие грани литейной формы ограничены в перемещении, поскольку они закреплены болтами к окружающей неподвижной раме (не показана). Широкие грани 2 и 3 формы прикреплены к тягам 6 и 7 посредством упрочненных участков 36. Закрепление широких граней к тягам таким образом обеспечивает возможность исключения крепежных болтов в стенке формы. Кроме того, такое закрепление служит для обеспечения уменьшения углового отклонения стенки формы в зависимости от направления разливки, когда широкие грани изогнуты. Это достигается при закреплении жестких упрочненных участков 36 к тягам посредством болтов, длинные оси которых параллельны направлению разливки, вследствие чего обеспечивается соединение, которое поддерживает высокую жесткость при кручении.

Описанный в настоящем варианте привод является приводом гидравлического типа, но альтернативно также хорошо могут использоваться пневматические или электромеханические приводы. Считывание или определение позиции альтернативно может осуществляться посредством датчика положения, соединенного с одной из передающих усилие пластин или расположенного в другом адекватном месте.

Фиг. 3 изображает изгиб верхней и нижней литейной формы, причем верхняя форма является известной формой, описанной, например, в патенте США N 4,030,536, а нижняя соответствует форме согласно настоящему изобретению.

Как видно из фиг. 16, широкие грани упомянутой последней формы должны быть плоскими в зонах негнущихся упрочненных средних участков 36 и в их концах, тогда как форма известного типа будет сохранять равномерную деформацию по всем их широким граням.

Для литейных форм, имеющих отношение ширина/толщина более чем 1,5, расчетным и экспериментальным путем была определена формула, которая может использоваться для определения расстояния между узкими сторонами и упрочненным жестким участком 36 широких граней:

где "а" соответствует расстоянию от узких граней до точки, в которой начинается упрочненная жесткая часть, "В" соответствует ширине ручья и Т соответствует толщине ручья.

Длина l упрочненного участка определяется выражением:

l = B - 2a или

Оказывается, что оптимальное значение в основном не зависит от параметров литья и типа сплава.

Закрепление изгибающего средства и деформации стенок формы обеспечивают возможность пригонки упрощенной и усовершенствованной системы охлаждения, как показано на фиг. 4 и 5.

На фиг. 4 изображена половина литейной формы 1, представленной на фиг. 1, где форма имеет закрепленную к ней охлаждающую рубашку 39. На фиг. 5 изображено сечение А-А фиг. 4. Изображенная на фиг. 4 и 5 охлаждающая рубашка 39 изготовлена из профиля, материал которого имеет малое сопротивление изгибу, такого, как, например, пластик или алюминий, и закреплена к стенке 42 формы посредством болтов 37 и зажимов 38. Тот факт, что литейная форма изготовлена из T-образного профиля, как упоминалось выше, обеспечивает возможность закрепления охлаждающей рубашки под упрочненными участками 36, 46 и 47 формы, и кроме этого, рубашка хорошо приспособлена к последующим деформациям формы.

Охлаждающая рубашка имеет первый канал 44 для транспортирования воды на наружной стороне формы. Канал 44 может быть соответствующим образом соединен с источником воды (не показан). Из канала 44 охлаждающая вода подается через множество небольших отверстий во второй канал 45, который ограничен охлаждающей рубашкой 39 и стенкой формы 42 и который служит в качестве первичного охлаждения стенки формы. Охлаждающая вода поступает из канала 45 через отверстия 41, просверленные в стенке формы 42 таким образом, чтобы вода разбрызгивалась на разливаемый ручей (не показан) под углом приблизительно 20 o.

На фиг. 6 показан изгиб литейной формы при двух различных скоростях разливки, когда разливаемый сплав абсолютно идентичен. В этом случае была использована литейная форма, имеющая ширину 1,56 м и толщину 0,6 м. Горизонтальная ось характеризует время после того, как дно литейной формы (литейный башмак) начинает двигаться, тогда как вертикальная ось характеризует изгиб одной грани формы в миллиметрах. Пунктирная кривая характеризует скорость литья 75 мм/мин, тогда как сплошная кривая характеризует скорость 55 мм/мин. Как видно на фигуре, конечный изгиб (стационарный изгиб) больше в случае более высокой скорости разливки.

Программа PLC регулирования изгиба может быть запущена на основе теоретических/эмпирических значений, которые определены для различных типов сплавов, соотношения ширина/литейной формы и скорости литья.

Эксперименты, проведенные с литейным устройством согласно настоящему изобретению, включающие разливку ручьев различных сплавов при различных условиях литья и изгибах, показали, что изгиб формы теперь можно легко регулировать в соответствии со скоростями литья, необходимыми для различных сплавов.

Настоящее изобретение относится к металлургии, конкретно к непрерывной разливки металлов. Устройство для непрерывной разливки металла, предпочтительнее слитков металла, содержит гибкую литейную форму, которая может быть прямоугольной с двумя боковыми гранями, удерживаемыми от перемещения, и двумя изгибающимися боковыми гранями. Изгибающиеся боковые грани имеют упрочненный участок в их средних зонах, который поддерживает такую жесткость, что форма боковых граней в упомянутых зонах по существу постоянна при изгибании боковых граней. Удерживаемые от перемещения боковые грани могут иметь упрочненную часть, которая проходит по длине всей боковой грани и, возможно, через смежные углы. Упрочненный участок изгибающихся боковых граней закреплен к тяговым балкам приводного механизма. Приводной механизм содержит тянущие/толкающие штанги, которые через соединительные рычаги соединены с поворачивающимися передающими усилие пластинами, поворачиваемыми посредством привода. Использование изобретения обеспечивает простоту и компактность устройства. 9 з.п. ф-лы, 6 ил.

3. Устройство по п.1 или 2, отличающееся тем, что каждая боковая грань первой пары имеет упрочненный негнущийся участок, который расположен по длине боковой грани и, возможно, по смежным углам.

| US 4030536, 21.06.1977 | |||

| СПОСОБ ПРОФИЛАКТИКИ ТРОМБОЭМБОЛИЧЕСКИХ ОСЛОЖНЕНИЙ У ХИРУРГИЧЕСКИХ БОЛЬНЫХ | 1997 |

|

RU2147230C1 |

| Устройство для непрерывной подачи растворов постоянной. концентрации в водоочистительные сооружения | 1950 |

|

SU92539A1 |

| Машина для отливки цилиндров | 1981 |

|

SU1324756A1 |

| Установка непрерывной разливки металлов | 1975 |

|

SU531636A1 |

| Способ непрерывной отливки плоских слитков из алюминиевых сплавов | 1957 |

|

SU112907A1 |

Авторы

Даты

2001-12-27—Публикация

1997-03-19—Подача