Изобретение относится к области обогащения полезных ископаемых, в частности к обогатительному оборудованию, и может быть использовано для обогащения руд и промпродуктов цветных и черных металлов в жидкой среде.

Известен центробежный концентратор, близкий к изобретению по конструкции (http://www.new-technologies.spd.ru/article/ckpp_star1.pdf-114.733 байт).

Существует много разных конструкций, но их главным недостатком является быстрая запрессовка минеральной постели, заполняющей канавки между кольцевыми рифлями на внутренней поверхности улавливающего органа конической или сферической формы. При промышленном обогащении руд и песков необходимость частых остановок на съем концентрата и сложности сполоска в связи с запрессовкой концентрата даже и за короткие интервалы времени работы препятствуют широкому внедрению центробежных концентраторов. Их модификации «Проба»-2М, ПОУ, ПУРС.

Известны центробежные сепараторы с отсадкой (RU 2238149 С2, 20.10.2004, В03В 5/10, 8 с./1/), работающие на принципе разделения материалов в центробежном поле при их отсадке в пульсирующем потоке водной суспензии, предназначены для разделения мелких и тонких частиц минералов по плотности. Его недостаток сложная конструкция аппарата, соответственно, сложные ремонтные работы, трудно выводить на рабочий режим, неустойчивость в работе.

Наиболее близким устройством к заявленному изобретению по совокупности признаков является «Центробежный, классифицирующий, обогатительный аппарат» (ЦКОА) (RU 2353433 С2, 10.05.2007, МПК В03В 5/32).

Известно, что в центробежных полях происходит резкое увеличение скорости падения минеральных зерен в воде. В данном случае пульпа раскручивается крыльчаткой и центробежной силой отбрасывается к верхней части поверхности расслоения минеральных зерен. Поверхность расслоения представляет собой вращающуюся внутреннюю часть усеченного конуса, установленного основанием с большим диаметром к разгрузке, поверхность расслоения состоит из ступеней, причем на каждой ступени имеется паз, через который поступает промывная вода. Перемещаясь по наклонной, ступенчатой поверхности расслоения, зерна с большей массой вытесняют случайно захваченные минералы с меньшей массой (пустую породу), и на каждой ступени из паза по всей окружности подается промывная вода, которая дополнительно вымывает легкие минералы. На выходе с поверхности расслоения получаем минералы, распределенные слоями по массе, согласно своим гидродинамическим характеристикам в основном этот «слоеный пирог» состоит из трех слоев:

первый слой - мелкие частицы минерала с большой массой, обычно раскрытые зерна обогащаемого минерала;

второй слой - сростки;

третий слой - минералы с меньшей массой (обычно это кварц, хвосты).

Из-за того что между слоями нет четкой границы, то если установить разделительный отсекатель на минимальный зазор, высоту слоя раскрытых зерен обогащаемого минерала, сразу без грохочения получим качественный концентрат, но в хвосты попадут малый процент раскрытых зерен и богатые сростки, что экономически невыгодно. Если зазор увеличим, чтобы в концентрат поступили и богатые сростки, то отсекаются и бедные сростки, по размеру подобные раскрытому зерну, и при грохочении попадают в подрешетный продукт, то есть в концентрат, чем понижают качество концентрата.

Недостатком ЦКОА является некачественное разделение обогащаемого материала, и грохочение усложняет процесс обогащения на аппарате.

Предлагаемый «Центробежный обогатительный аппарат» (ЦОА) устраняет недостаток прототипа. Технический результат, достигаемый в изобретении, заключается в повышении эффективности разделения материала за счет установки дополнительного разделительного отсекателя.

Указанный технический результат достигается следующим образом. Известно, что один разделительный отсекатель не может выполнить требования качественного разделения материала.

Если поставить два разделительных отсекателя, то первый отсекатель снимет хвосты, причем он установлен с таким зазором, что снимает «чистые» хвосты, так как малый процент хвостов остается в слое сростки. Второй разделительный отсекатель установлен с таким зазором, чтобы снимать слой сростков и частично малый процент раскрытых зерен. Это гарантирует, что слой раскрытых зерен остается без примесей, то есть чистый концентрат. Концентрат и хвосты выводятся из процесса, а слой сростков остается в процессе обогащения, благодаря этому потери сведены к минимуму.

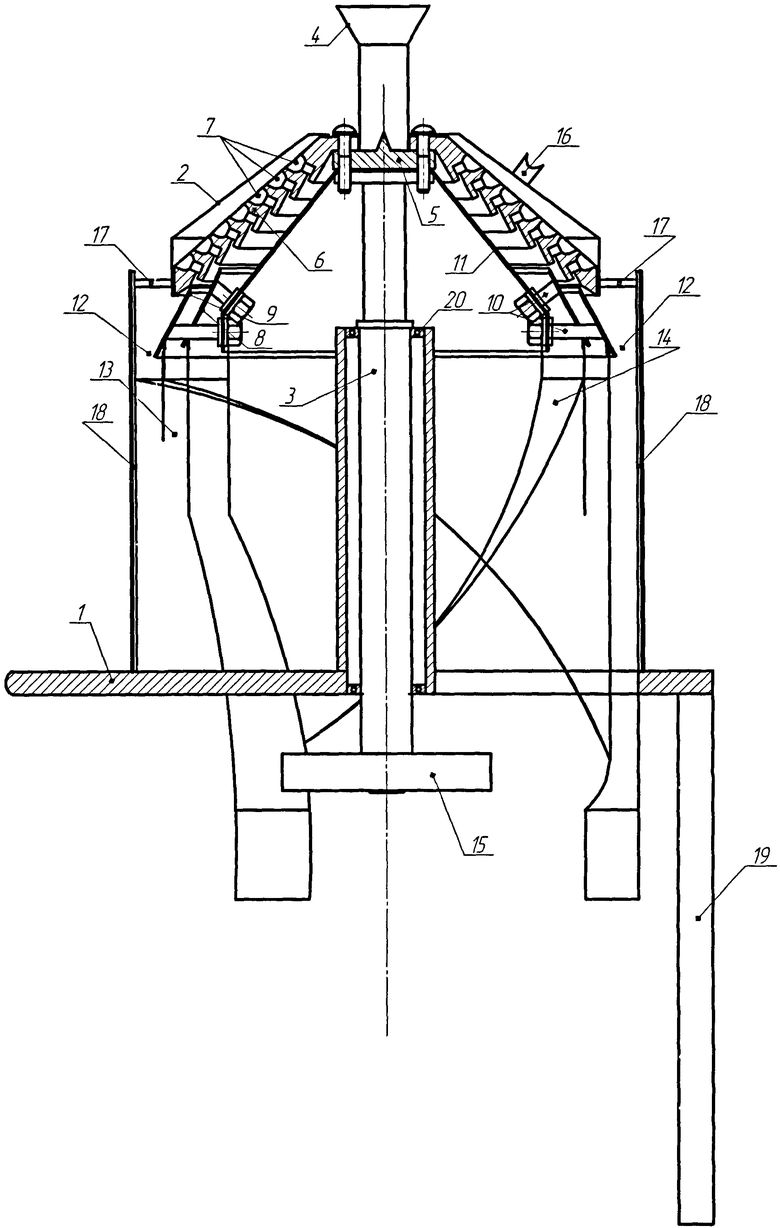

Предлагаемое изобретение поясняется чертежом, где схематически показано конструктивное выполнение предложенного центробежного обогатительного аппарата.

На основании 1 установлен вал 3, на котором закреплена подвижная часть ЦОА, она состоит из поверхности расслоения 6, закрытой неподвижной крышкой 2, под поверхностью расслоения 6, в верхней части, расположена крыльчатка 5 под крыльчаткой 5, расположена внутренняя конусная поверхность 11, у нижнего основания поверхности 11 закреплены болтами 10 два отсекателя 8 и 9 конусообразного типа с зазором к поверхности расслоения 6. Вал 3 установлен в подшипниках 20. Для приема материала ЦОА снабжен горловиной 4. Неподвижная крышка 2 снабжена штуцером 16 для подвода промывной воды. С наружной стороны поверхность разделения 6 имеет отверстия 7 для приема промывной воды, которые сообщаются с кольцевыми пазами на внутренней стороне поверхности разделения 6.

К основаниям отсекателей 8, 9, наружной и внутренней подвижной части ЦОА подведены кольцевые приемники разделенного продукта: концентрата 12, сростков 13, хвостов 14. На нижнем конце вала 3 закреплен валик 15 клиноременной передачи. Стойки 18 закрепляют приемники продуктов 12, 13, 14 и через крепление 17 крышку 2. Основание ЦОА стоит на опорах 19.

ЦОА работает следующим образом: от электродвигателя через клиноременную передачу 15 вращение передается на подвижную часть, которая установлена на валу 3. Через горловину 4 пульпа попадает на крыльчатку 5, раскручивается и частицы измельченной руды центробежной силой отбрасываются к поверхности расслоения минералов 6. Эта поверхность, внутренняя часть усеченного конуса, установленного основанием с большим диаметром к разгрузке, выполнена ступенчатой и расположена под углом к вертикальной оси, причем на этих ступенях имеются пазы, а на внешней стороне конуса 6 имеются отверстия 7, сообщающиеся с этими пазами, в которые поступает промывная вода, а выходит через пазы. На крышке 2 имеется патрубок 16, через который поступает промывная вода. Она не совпадает с вектором силы центробежного поля.

Центробежная сила в первую очередь отбрасывает к поверхности расслоения частицы с большей массой и меньшими размерами, но при этом захватываются и легкие частицы. Перемещаясь по ступенчатой поверхности, частицы с большей массой вытесняют легкие частицы и дополнительно вымываются промывной водой.

Проходя эту поверхность расслоения, минералы распределяются слоями по массе согласно своим гидродинамическим характеристикам:

1 слой - частицы с большой массой, это обычно раскрытые зерна обогащаемого минерала;

2 слой - сростки;

3 слой - минералы с меньшей массой.

Не доходя конца поверхности расслоения, со «слоеного пирога» минералов снимается первым отсекателем 8, по началу слоя «бедные сростки», слой минералов с малой массой и поступают в бункер 14.

В конце поверхности расслоения вторым отсекателем 9 снимается слой сростков, и поступают в бункер 13, этот слой минералов остается в процессе обогащения. Отсекатели 8 и 9 закреплены болтами 10 на внутренней поверхности 11. Винтами скреплена вся подвижная часть аппарата на валу 3, вал вращается в подшипниках 20.

Оставшийся слой раскрытых зерен обогащаемого минерала, то есть концентрат, поступает в бункер 12. Вал 3, приемники продуктов 12, 13, 14, электродвигатель установлены, закреплены на основании корпуса 1. Основание корпуса 1 и весь аппарат стоит на опорах 19, для дополнительной устойчивости бункеров установка снабжена стойками 18, креплениями 17 закреплена крышка 2 корпуса.

Концентрат и хвосты выводятся из процесса, это значительно упрощает, снижает себестоимость процесса обогащения.

Если для примера взять руду Михайловского горнообогатительного комбината, в которой зерно обогащаемого минерала размером 0,045 мм, крупность конечного продукта по классу «минус» 0,05 мм составляет до 98%. Используемое классифицирующее оборудование - гидроциклоны, а гидроциклоны до 40% раскрытых зерен обогащаемого минерала отправляют снова в мельницу, где часть минералов переизмельчается и уходит в хвосты. Поставив предлагаемые аппараты на сливе гидроциклонов первой стадии измельчения и на разгрузке мельницы второй стадии измельчения, упростим технологическую цепочку обогащения, сведем к минимуму переизмельчение, благодаря чему увеличатся извлечение обогащаемого минерала, но нужно выделить то, что раскрытые минералы мартита и гематита попадут в концентрат вместе с минералами магнетита. При ныне применяемой технологии обогащения на Михайловском ГОКе минералы мартита и гематита уходят в хвосты. Если на данном аппарате обогащать руду, в которой есть минералы благородных металлов, металлов платиновой группы, то все они, как минералы с большой массой, попадут в концентрат.

Для обогащения слабомагнитных руд используются высокоинтенсивные сепараторы, это сложное, энергоемкое, дорогое обогатительное оборудование. Еще используют флотационное обогащение, что при высокой стоимости флотореагентов, защитные мероприятия по экологической безопасности, так же дорогой процесс.

Предлагаемый аппарат в десятки раз меньше потребляет энергии по сравнению с высокоинтенсивными сепараторами, проще и надежней прототипа в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ, КЛАССИФИЦИРУЮЩИЙ, ОБОГАТИТЕЛЬНЫЙ АППАРАТ | 2007 |

|

RU2353433C2 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288039C2 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1998 |

|

RU2132738C1 |

| СЕПАРАТОР ДЛЯ МИНЕРАЛОВ | 1992 |

|

RU2019295C1 |

| СПОСОБ ФЛОТАЦИИ УПОРНЫХ ТРУДНООБОГАТИМЫХ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2624497C2 |

| Магнитно-гравитационный сепаратор с устройством фильтрации | 2020 |

|

RU2733354C1 |

| ВИНТОВОЙ СЕПАРАТОР | 1999 |

|

RU2169047C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114700C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАТИТЕЛЬНЫХ ФАБРИК | 1993 |

|

RU2099145C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ СОБСТВЕННЫЕ МИНЕРАЛЫ ПЛАТИНОВЫХ МЕТАЛЛОВ И МАГНЕТИТ | 1998 |

|

RU2144429C1 |

Изобретение относится к области обогащения полезных ископаемых, в частности к обогатительному оборудованию, и может быть использовано для обогащения руд и промпродуктов цветных и черных металлов в жидкой среде. Центробежный обогатительный аппарат включает неподвижный корпус, приемник пульпы, приводной вал, на котором закреплены полый усеченный конус, меньшим основанием вверх, там же установлена крыльчатка. Внутренняя часть усеченного конуса выполнена ступенчатой, у основания каждой ступени имеется кольцевой паз, а на внешней поверхности усеченного конуса имеются отверстия, сообщающиеся с кольцевыми пазами. В области нижней части внутренней поверхности с зазором к конусу установлены и также закреплены на приводном валу разделительные отсекатели, выполненные в виде полых усеченных конусов, установленных большим основанием вниз. Вышеустановленный отсекатель имеет больший зазор, чем у нижеустановленного отсекателя. Аппарат снабжен тремя неподвижными кольцевыми приемниками продуктов разделения. Технический результат - повышение эффективности разделения материала. 1 ил.

Центробежный обогатительный аппарат, включающий неподвижный корпус, приемник пульпы, приводной вал, на котором закреплены полый усеченный конус, меньшим основанием вверх, там же установлена крыльчатка, внутренняя часть усеченного конуса выполнена ступенчатой, у основания каждой ступени имеется кольцевой паз, а на внешней поверхности усеченного конуса имеются отверстия, сообщающиеся с кольцевыми пазами, при этом в области нижней части внутренней поверхности с зазором к нему установлены и также закреплены на приводном валу разделительные отсекатели, выполненные в виде полых усеченных конусов, установленных большим основанием вниз, причем выше установленный отсекатель имеет больший зазор, чем у ниже установленного отсекателя, аппарат снабжен тремя неподвижными кольцевыми приемниками продуктов разделения.

| ЦЕНТРОБЕЖНЫЙ, КЛАССИФИЦИРУЮЩИЙ, ОБОГАТИТЕЛЬНЫЙ АППАРАТ | 2007 |

|

RU2353433C2 |

| Центробежный сепаратор | 1980 |

|

SU919745A1 |

| Центробежный пульсатор | 1940 |

|

SU61036A1 |

| Центробежное устройство для обогащения тонкоизмельченных материалов и шламов | 1983 |

|

SU1210892A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ОТСАДКОЙ | 2002 |

|

RU2238149C2 |

| СЕПАРАТОР ДЛЯ МИНЕРАЛОВ | 1992 |

|

RU2019295C1 |

| US 4608040 A, 26.08.1986 | |||

| Устройство для правки полотна | 1983 |

|

SU1133321A1 |

Авторы

Даты

2011-07-10—Публикация

2009-11-16—Подача