Изобретение относится к металлургии, в частности к процессам непрерывной разливки металла в водоохлаждаемый кристаллизатор.

Известно устройство для непрерывной разливки заготовок (Патент РФ N 2077409, кл. В 22 D 11/10. Устройство для непрерывной разливки заготовок / В. В. Стулов, В.И. Одиноков. Опубл. 20.04.97 г. Бюл. N 11), содержащее кристаллизатор с широкими и узкими стенками, выполненными с возможностью перемещения, одна пара из которых расположена вертикально, а другая - под углом к вертикали, промежуточный ковш с погружным разливочным стаканом, в нижней части боковой поверхности которого выполнены напротив друг друга сквозные отверстия для выпуска металла, причем оси отверстия для выпуска металла параллельны наклонным стенкам кристаллизатора и составляют с его горизонтальной плоскостью угол 5-10o.

Недостаток известного устройства для непрерывной разливки заготовок заключается в недостаточной эффективности перемешивания расплава в горизонтальной плоскости кристаллизатора с наклонными стенками, во-первых, в результате нерациональной формы наружной поверхности стакана, а во-вторых, за счет проникновения струй расплава вдоль вертикальных стенок в область формирования заготовки. Проникновение расплава в область формирования заготовки приводит к разнотолщинности корочки по периметру кристаллизатора, соответственно к растрескиванию продеформированного металла.

Заявляемое устройство направлено на создание высокопроизводительного процесса получения непрерывнолитых заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

- повышении производительности процесса получения непрерывнолитой заготовки.

- увеличении выхода годных заготовок;

- улучшении качества поверхности и внутренней структуры заготовок;

- повышении стойкости погружного разливочного стакана.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: кристаллизатор с широкими и узкими стенками; стенки кристаллизатора выполнены с возможностью перемещения; одна пара стенок расположена вертикально, а другая - под углом к вертикали; промежуточный ковш с погружным разливочным стаканом; в нижней части боковой поверхности стакана выполнены напротив друг друга сквозные отверстия для выпуска металла; оси отверстия для выпуска металла составляют с его горизонтальной плоскостью угол 5-10o.

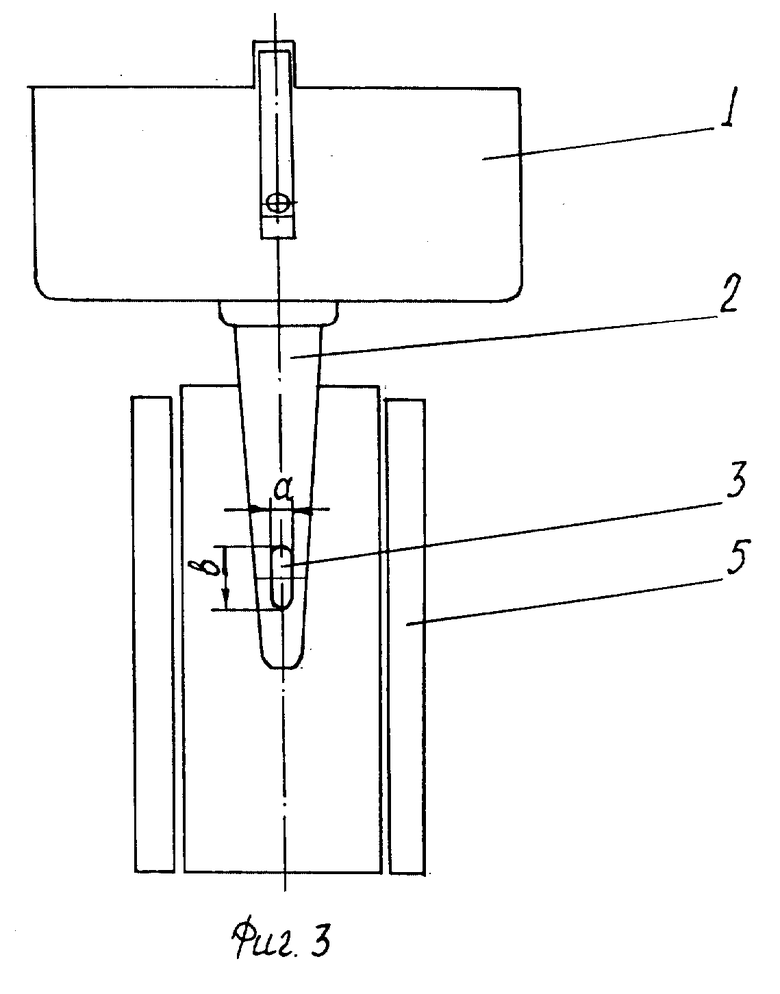

Отличительные признаки: наружная и внутренняя поверхности стакана выполнены конусными с образующей поверхностей, параллельной стенкам, расположенным под углом к вертикали; выходные отверстия стакана выполнены щелевидными с соотношением b/а=4-6, где b и а - соответственно высота и ширина отверстия; оси выходных отверстий стакана параллельны поверхностям стенок, расположенным вертикально.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение наружной поверхности стакана конусной с образующей поверхности, параллельной стенкам, расположенным под углом к вертикали, создает благоприятные условия для наблюдения за глубиной погружения стакана и шириной пространства, занимаемого стаканом в верхней части кристаллизатора. Кроме этого, уменьшается сопротивление обтеканию расплавом поверхности стакана и улучшается его возможное извлечение из кристаллизующегося металла в случае нарушения работы устройства и переполнения кристаллизатора.

Выполнение внутренней поверхности стакана конусной с образующей поверхности, параллельной стенкам, расположенным под углом к вертикали, обеспечивает одинаковую толщину стенки в каждом горизонтальном сечении стакана и улучшает технологию его изготовления. Кроме этого, обеспечивается более равномерное истечение расплава из отверстий и более равномерный износ внутренней поверхности стакана.

Изготовление выходных отверстий стакана щелевидными с соотношением b/a < 4 приводит, с одной стороны, при постоянной ширине отверстия a к недостаточному расходу расплава в результате уменьшения площади выходного отверстия (a•b), а с другой стороны, при увеличении ширины отверстия a к уменьшению прочности стакана в результате уменьшения поперечного сечения стенки.

Изготовления выходных отверстий стакана щелевидными с соотношением b/a > 4 приводит в ряде случаев к проникновению струи расплава за пределы зеркала, а соответственно к его окислению и скачиванию защитной шлаковой смеси. В результате возникает необходимость увеличения глубины погружения конусного стакана и увеличения уровня заливки, что в ряде случаев по технологическим соображениям нецелесообразно.

Расположение разливочного стакана в кристаллизаторе таким образом, чтобы оси выходных отверстий располагались параллельно поверхностям вертикальных стенок, исключает проникновение струй в нижнюю часть кристаллизатора в область деформации заготовки. При этом уменьшается влияние конвективных потоков расплава на корочку и обеспечивается более равномерная ее толщина по периметру кристаллизатора.

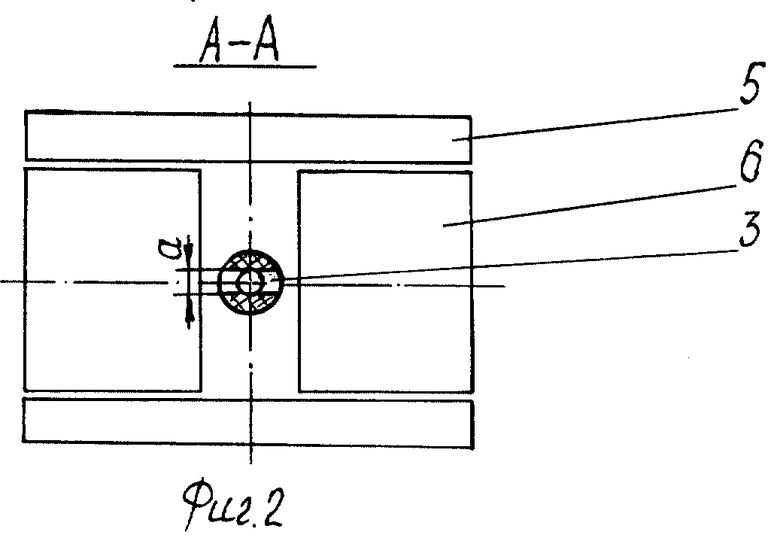

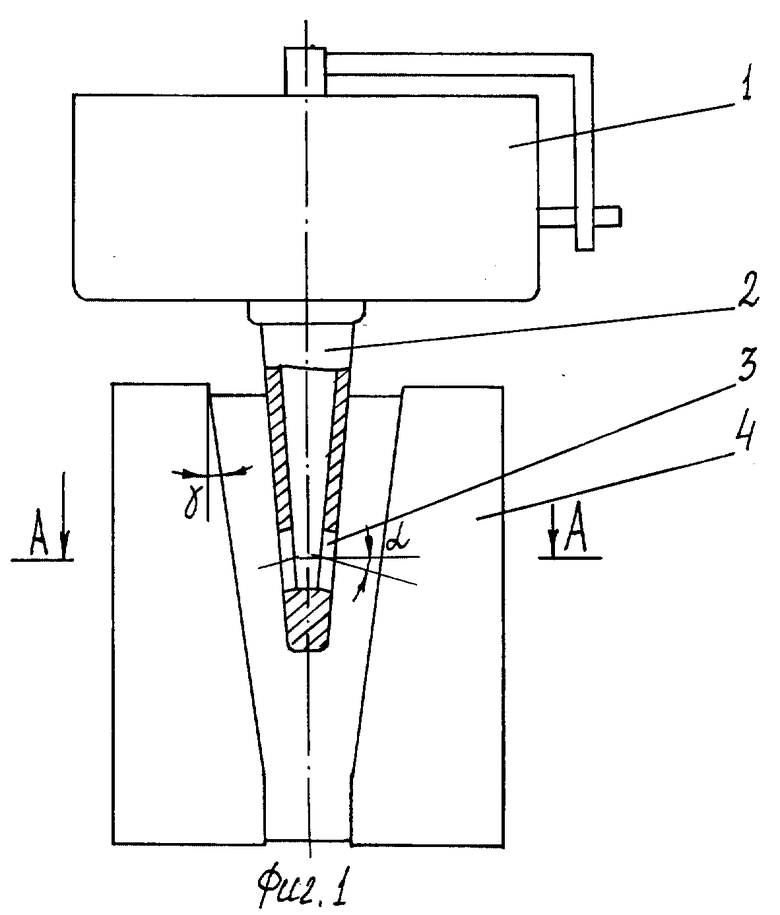

На фиг. 1 -3 приведены внешний вид заявляемого устройства для непрерывной разливки заготовок.

Заявляемое устройство на фиг. 1-3 состоит из промежуточного ковша 1 со стопорным механизмом, погружного глуходонного конусного разливочного стакана 2 с двумя щелевидными выходными отверстиями 3, кристаллизатора 4 с возможностью перемещения с вертикальными 5 и под углом к вертикали стенками 6.

Предварительно перед разливкой металла нижняя часть кристаллизатора перекрывается специальным приспособлением - затравкой, предотвращающим выливание из него расплава. Стакан 2 устанавливается таким образом, чтобы оси отверстий 3 располагались параллельно поверхностям стенок 5.

Работа устройства на фиг. 1-3 заключается в следующем.

Поднимается стопорный механизм и жидкий металл из промежуточного ковша 1 через стакан 2 с выходными отверстиями 3 поступает в кристаллизатор 4. После погружения в расплав выходных отверстий 3 и формирования корочки заготовки включается привод перемещения вертикальных стенок 5 и расположенных под углом к вертикали стенок 6. При этом стенки 5 совершают возвратно-поступательное движение с выталкиванием заготовки, а стенки 6 - сложное вращательное движение с обжатием корочки металла.

Устройство для непрерывной разливки заготовок содержит кристаллизатор с широкими и узкими стенками, выполненными с возможностью перемещения> промежуточный ковш с погружным разливочным глуходонным стаканом, в нижней части боковой поверхности которого выполнены напротив друг друга сквозные отверстия для выпуска металла. Дополнительно наружная и внутренняя поверхности стакана выполнены конусными с образующей, параллельной поверхностям стенок, расположенным под углом к вертикали. Кроме этого оси выходных отверстий стакана при его установке в кристаллизатор параллельны поверхностям стенок, расположенным вертикально. Высота b и ширина a выходного отверстия стакана связаны отношением b/a = 4-6. Технический результат: повышение производительности, увеличение выхода годных заготовок, улучшение качества их поверхности и внутренней структуры и повышение стойкости погружного разливочного стакана. 1 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2041011C1 |

| Устройство для непрерывной разливки плоских слитков | 1990 |

|

SU1816530A1 |

| DE 3331575 A, 1985 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1999-09-10—Публикация

1998-02-16—Подача