О) 00

Изобретение относится к.технологическим смазкам для обраб; тки металлов давлением и может бытьиспользовано в процессах горячей и холодной штамповки, волочения/ калибровки и прокатки металлов.

Известны графито-маСляные смазни, применяемые в процессах обра ботки металлов давлением 1,3

Известная смазка в процессах горячей деформации выгорает, что способствует загазованности и загрязненности рабочих мест, в процессах холодной деформации она загрязняет поверхность готовых изделий и с трудом с нее удаляется.

Известна сма-зка для обработки металлов давлением, содержащая солевые компоненты на основе фосфатов , боратов и других солей 2

Однако эта смазка эффективна лишь в узком температурном интёр;вале, требует постоянной температры в системе металл - инструмент, не ниже температуры плавления солевой составляющей. Снижение температуры приводит к застыванию смки, ухудшает качество поверхности готовых изделий.

Для повышения экранирующих свойств в состав смазок вводят загустители, твердые антифрикционны наполнители, специальные нефтяные Фракции t.3l и t4l.

I

Однако в этих смазках сочетаются тяжелые нефтяные фракции с товарными кислотами и дефицитными ПАВ, а в качестве твердых наполнителей используют порошки металлов талька, мел,обладающие антифрикционными свойствами, или графит. Смазки, содержащие графит, плохо удаляются с поверхности металла после деформации, а органические добавки, в силу дороговизны и дефицитности , применяют в небольших количествах и они не могут решающим образом влиять на антифрикционные свойства смазок.

Наиболее близким по составу к предлагаемой смазке является смазка t 5 для обработки металлов давлением следующего состава, мас.%: Олеиновая кислота 5-15 Алюминиевая пудра 5-10 Графит. 10-20

Таль-к 3-8

Битум До 100 Сочетание в составе смазки нефтяных битумов и товарной олеиновой кислоты не только нерационально, но и вредно, так как снижает вязкость и экранирующие свойства масляной составляющей. Это снижение комЬенсируется тем, что в смазку

вводят большое количество твердых наполнителей { до 38 мас.%. Однако высокими антифрикционными свойствами обладает лишь графит, который трудно удалить с поверхности металла после холодной деформации. Введение же в состав алюминиевой пудры и талька значительно снижает антифрикционные свойства композиции как при горячей, так и при холодной

0 обработке металлов, ухудшает ка- , честно - пов.ерхности готовых изделий.

Цель изобретения - повышение

5 антифрикционных смазки и .повышение качества обработанной поверхности готовых изделий, а также замена дорогой и дефицитной олеиновой кислоты, применяемой в технических целях.

0

Поставленная цель достигается тем, что смазка для обработки металлов давлением, содержащая битум, и антифрикционный наполнитель, в

5 качестве последнего содержит концентрат сланца и продукт окисления остаточных нефтепродуктов и,смазка дополнительно содержит гудроны от дистилляции жирных кислот тех0нического жира или растительных масел при следующем соотношений компонентов, мас.%: Гудроны от дистилляции жирных кислот техническогоi жира или растительных масел 10-80 Концентрат сланца 5-35-., Продукт окисления остаточных нефтепродуктов 5-15 Битум Остальное . Гудроны от дистилляции жирных кислот технических жиров или растительных масел содержат до 20% свободных жирных кислот, до 50% нейтрального жира и до 30% продуктов полимеризации и конденсации этих же кислот. В состав гудрона входят олеиновая, линолевая, стеариновая, пальмитиновая и миристиновая кислоты.

Наличие в- гудронах свободных жирIных кислот обеспечивает достаточно ,высокую адсорбционную способность смазки, а большое количество (до 30%) полимеризованных продуктов позволяет в смеси с -гудроном-получить плавную вязкостно-температурную кривую и высокую адгезию смазки к металлу.

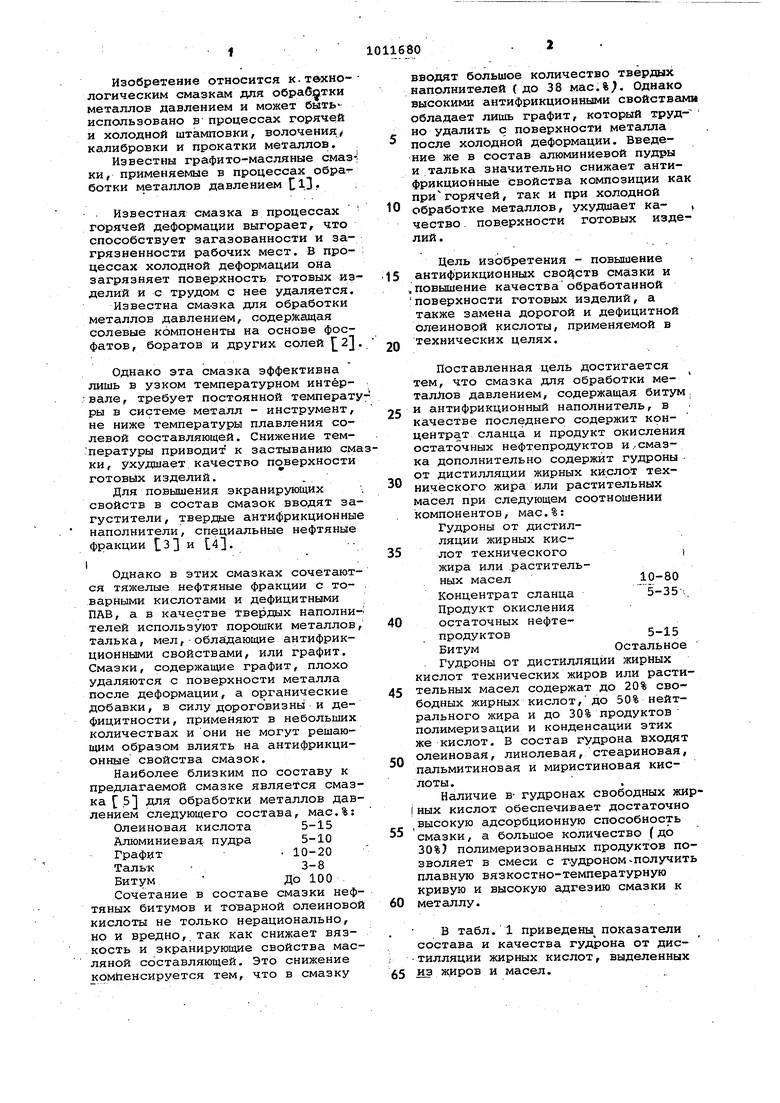

В табл. 1 приведены показатели состава и качества гудрона от дис; тилляции жирных КИСЛОТ, выделенных 65 из жиров и масел.

Таблица

Показатели

Характеристика

Содержание общего

90-92 жира, мас.%

Содержание нейтрального жира, 70-72 мае. %

Содержание нежировых веществ,

7-8,5 мае. % 0,5-7

Зольность, мас.%

Содержание влаги,

0,5-0,8 мас.%

Кислотное число,

40-60 мг КОН/Г Число омыления, 160-170 мг КОН/Г

Удельная плотность, г/см 0,944

Молекулярная 300 масса

Титр жирных

35-36 кис лот, С

Содержание про10-30дуктов полимеризации, мас..%

Концентрат сланца (кероген) представляет собой тонкодисперсный порошок светло-желтого цвета, содержащий не менее 70% органической массы. Кероген нерастворим в воде, органических растворителях, щелочах, минеральных кислотах. Не оказывает коррозионного действия на оборудование и деформируемый металл. Истинный удельный вес керогена 1,4 г/см Насыпной вес. керогена , в зависимости от плотности упаковки частиц колеблется в пределах кг/м. Кероген не гигроскопичен, не слипается, не.,ет. комков, не смерзается, сыпуч, , в сухом виде плохо смачивается одой. Обладает склонностью окис- .

ляться различными окислителями, в частности кислородом воздуха.

Кероген сланца - сложное полифункциональное.органическое вещество.

Элементарный состав его довольно стабилен, %; .

77,10-77,80

Углерод 9,49-9,82

Водород 1,68-1,95

Сера

0 0,60-0,96

Хлор 0,30-0,44 . Азот

Кислород

(по разности) 9,68-0,44

Исследования природы кислорода iB керогене показывают, что кисло5род по функциональным группам распределяется следующим рбразом (мг-экв/100 г керогена) свободной карбоксильной 0,006-, общей гидроксильной О,25,-О,280; в том числе

0 первичной до 0,030f вторичной 0,200 и третичной 0,200 - 0,05; сложно-эфирной 0,050 - 0,070 и карбонильной 0,100.

Мелкодисперсность и пластинча5тое строение обеспечивают высокие .смазочные свойства керогена, а высокое содержание органической способствует получению качественной поверхности готовых изделий

0 как в процессах горячей, так и хог лодной деформации металлов..

Продукт окисления остаточных нефтепродуктов представляет собой кислородсодержащий продукт (карбо5генные оксикислоты, которые образуются при окислении нефтяных гудронов или других оста,точных нефтепродуктов в бензольном растворе) соотношение гудрон:бензол 1:3-6 по массе в кислой среде рН не

0 jболее 2, при 250-270°С, давлении 6-7 МПа, продолжительности 2-3 ч, расходе воздух.а (0,6-0,8) КГтл/ КГ сырья и интенсивности перемешивания реакционной смеси ,.соответствую5щей 2,5- . Кислая среда в процессе окисления создается самопроизвольно.

Окисление гудронов до карбогенных оксикислот проводится в

0 реакторе с интенсивным циркуляционным перемешиванием реакционной смеси.

Выход карбогенных оксикислот в этих условиях составляет 70-80%

5 на исходное сырье.

Окисление гудрона или других остаточных нефтепродуктов сопровождается последовательным превращением компонентов и промежуточных

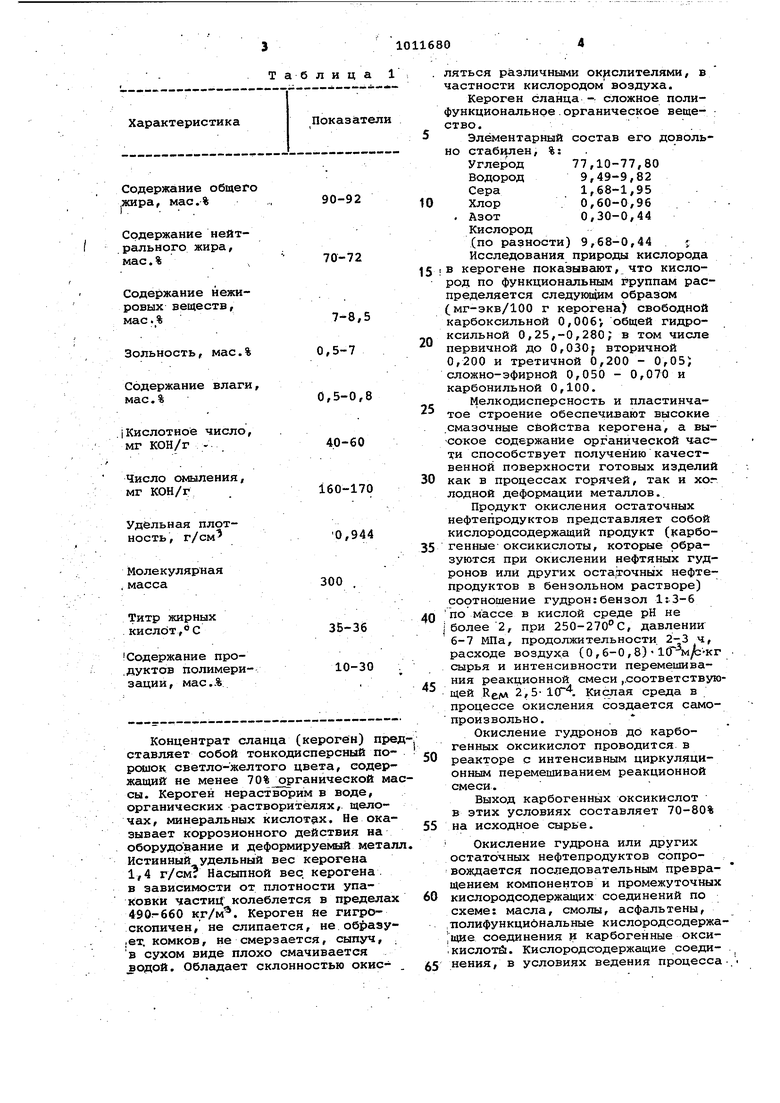

0 кислородсодержащих соединений по схеме: масла, смолы, асфальтены, .полифункциональные кислородсодержа;щие соединения и карбогенные окси.кислотй. Кислородсодержащие соединения, в условиях ведения процесса5 (кислая среда, повышенное давление и температура) конденсируются по карбоксильным и гидроксилъным груп пам с образованием сложноэфирных группировок, В результате происходит образование сшитых структур, которые представляют собой карбогенные оксикислоты. Карбогенные оксикислоты - это сшитая эфирными мостиками межмолекулярная структура, образованная из перикондёнсйрованных полициклических кислородсодержащих соединений различной молекулярной массы и небольшого количества бензолполикарбоновых кислот. Полициклические кислородсодержащие соединения состоят из бензольных и нафтеновых циклов с пе)Иферийными алкильными заместителями С - Cj и карбоксиль ными , гидроксильными и карбонильными группами. Сшитые поликонденсированные структуры образуют надмолекулярную систему, состоящую из слоев (пластин ) диаметром около 4.0мм, ассоциированных в кристаллоподобные системы ( пачки/ толщиной 1,4 мм, расстояние между слопм составляет в среднем 0,343 мм. Карбогенные оксикислоты предста ляют собой порошок темно-серого цв та. Карбогенные оксикислоты (КОКи) нерастворимы в воде, в парафинах (гексане, гептане, петролейном эфире), в нафтеновых углеводородах (циклопентан, циклргексан), ар матических (бензол, толуол ксилол в спиртах (этиловый, пропиловый, бутиловый). КОКи. стойки к действию минеральных кислот и органических кислот (муравьиная, уксусная и др) Удельный вес 2,035 г/см, насыпной вес 500 кг/м, угол естественного откоса 35, удельная поверхность 9.. Элементный состав: С 55,3%, Н 3, О 37,2%, S 3,3%, N 0,9%. При этом кислород следующим образом распределяется по функциональным группам: -СООН - 10,6% -COOR - 13,5% -ОН - 9,9% - 3,3% При холодной деформещии КОКи играют роль твердого антифрикционного наполнителя с очень вы сокими антифрикционными свойствами впроцессах-горячей деформации КОКи размягчаются и, адсорбируясь на поверхнрстй частиц мелкодисперсного сланца также улучшают смазочные свойства композиции. 8качестве масляной основы испол зуют низковязкий остаточный битум с температурой размягчения 30-40 0. В сочетании с гудронами от дистилл ции жирных кислот, жиров и масел он обеспечивает ..композиции достаточно высокие вязкостно-температурные свойства и термическую стабильность. Остаточный низковязкий битум получается в процессе атмосферно-вакуумной перегонки нефтей и включает высокомолекулярные нефтяные компоненты с температурой кипения выше 450-500С. В табл. 2 .приведены показатели состава и качества остаточного битума. Таблица 2 Показатель X аракт ери с ти к а Условная -вязкость по вискозиметру с . отверстием 5 мм при 60°С,С Содержание водорастворимых сое0,2-0,3 динений, % Содержание влаги,% Следы Зольность, % 0,15-0,20 Кислотное число, мг КОН/г 2-3 Молекулярная 600-700 масса, у.-е. Элементный состав, мас.%: Углерод Водород Сера (азот, кислород) Групповой состав, мас.% Парафино-нафтеновые соединенияМоноциклоароматическиесоединения Би(поли)-циклоароматическиесоединения Асфальтены

Й| ё;йпагаемая смазка ( Бикар) при бгг влййаётся простым смешением компонейтрв при 50-90 С. Соотношение и концентрация компонентов в смазке может изМ еняться в зависимости от условий процесса деформации и требований к готовым изделиям.

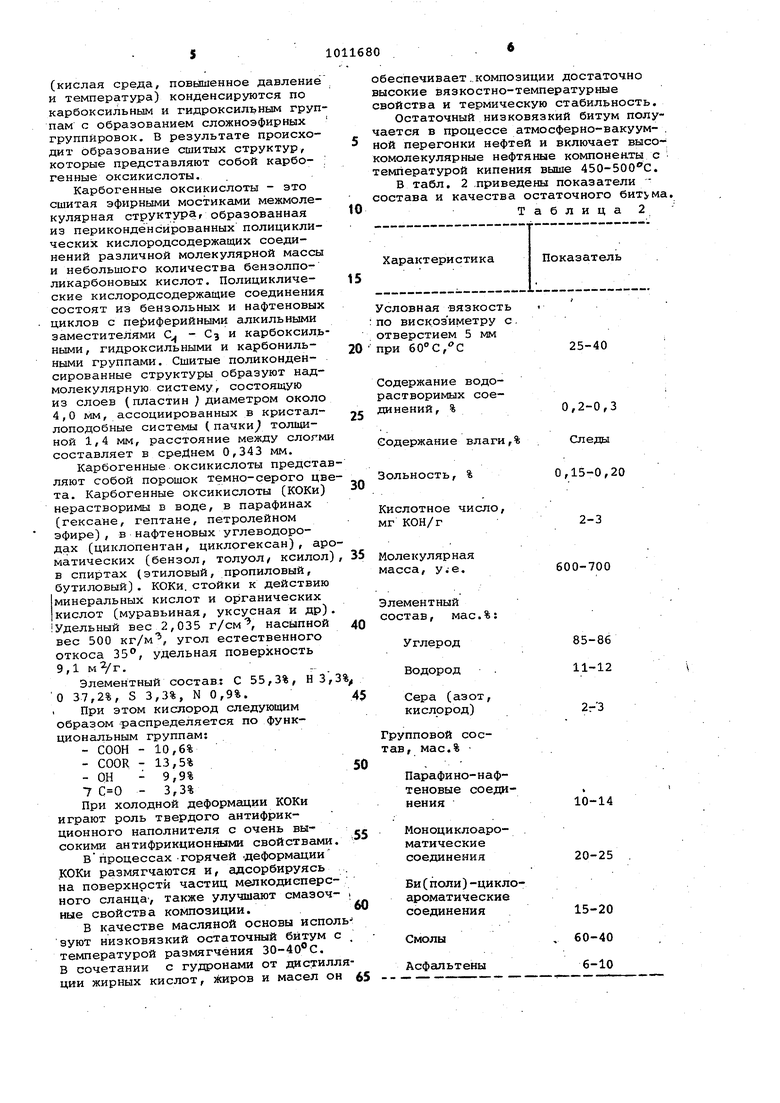

В табл. 3 приведены примеры составов смазки, причем в составах 2 и 4 использованы гудроны от дистилляции жирных .кислот технического жира, в составах 1, 3, 5 - жирных кислот чернохлопкового соапстока...

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1837069A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU749885A1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| Смазка для горячей обработки металлов давлением | 1979 |

|

SU876704A1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ПРОКАТКИ ВЫСОКОРЕБРИСТЫХ АЛЮМИНИЕВЫХ ТРУБ | 2000 |

|

RU2174537C1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ МОКРОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2065486C1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU960231A1 |

СМАЗКА ДЛЯ ОБРАБОТКИ МЁ- , ТАЛЛОВ ДАВЛЕНИЕМ, содержащая битум и антифрикционный наполнитель, о.т ли чающая ся тем, что, с целью повышения антифрикционных свойств смазки и повышения качества обработанной поверхности, смазка дополнительно содержит гудроны от дистилляции жирных кислот технического жира или растительных масел и в качестве антифрикционного наполнителя - концентрат сланца и продукт окисления остаточных нефтепродуктов при следующем соотношении компонентов, мас.%: . Гудроны от дистилляции жирных кислот технического жира или растительных масел 10-80 Концентрат сланца 5-35 Продукт окисления остаточных нефтепродуктов5-15 Битум Остальное

Гудрон л от дистилляции жирных кислот,

10 жиров или масел

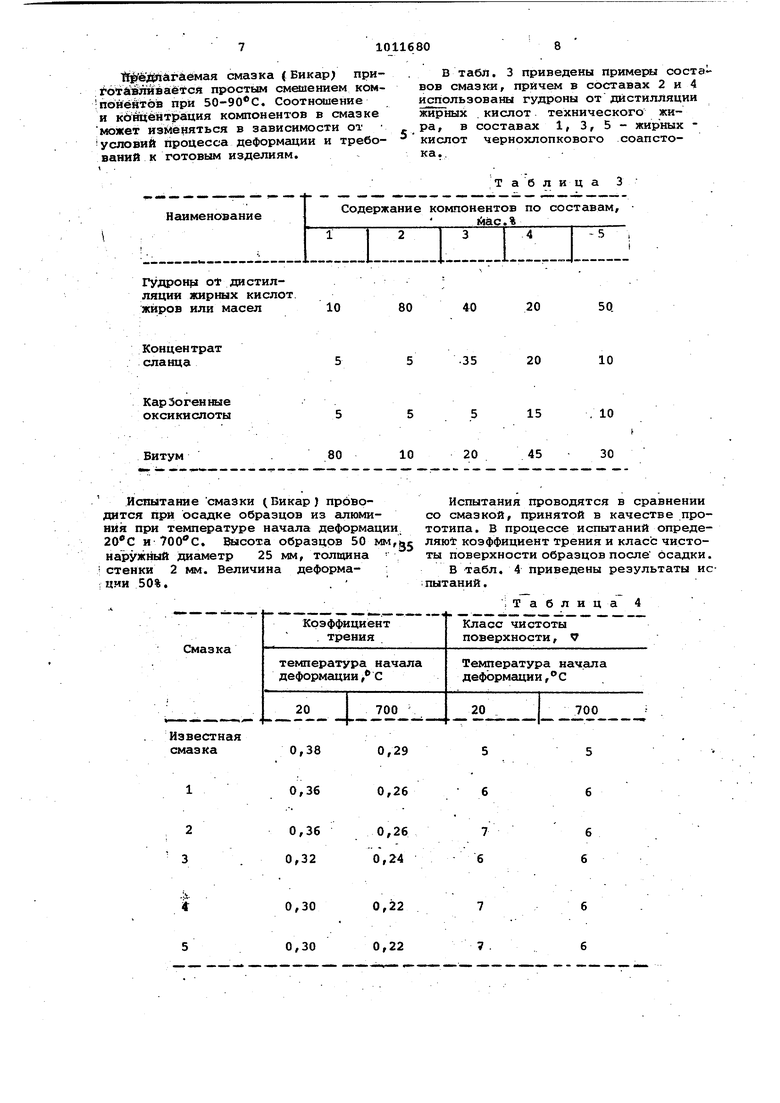

Испытание смазки (Бикар) приводится при осадке образцов из алюминия при температуре начала деформации, и . Высота образцов 50 MM,hj наружный диаметр 25 мм, толщина стенки 2 мм. Величина деформа- ; ции 50%.

0,36

0,36 0,32

-li.

0,30

0,30

20

80

40

Испытания проводятся в сравнении со смазкой, принятой в качестве прототипа. В процессе испытаний определяю коэффициент трения и класс чистоты поверхности образцов после осадки.

В табл. 4 приведены результаты ис:пытаний.

; Т а б л и ц а

0,26

0,26 0,24

0,22

0,22

В качестве известной смазки взят следующий состав, мас.%; Олеиновая кислота 15 Алюминиевая пудра 10. Графит20

Тальк,5

Битум50

Методика определения коэффициента трения путем осадки образцов моделирует условия процессов холоднрй и горячей штамповки литья под давлением и др. При этом температура наЧгша деформации моделирует условия процесса холодной деформации, а темпера.тура начала деформации - условия процесса горячей деформации, например, алюминиевых сплавов.

Как видно из таблицы, предлагаемая смазка (Бйкар) обладает более высокими антифрикционными свойствами и обеспечивает более высокий класс чистоты поверхности по сравнению с прототипом как в условиях хояодной, так и горячей деформации металлов.

Авторы

Даты

1983-04-15—Публикация

1981-05-08—Подача