Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления топливных таблеток.

Важной характеристикой топливных таблеток является их геометрия, особенно диаметр, поверхность таблеток и их форма, так как большой зазор между таблетками и оболочкой резко ухудшает теплопередачу между топливными таблетками и оболочкой, что приводит к существенному повышению температуры топливных таблеток и, как следствие, к увеличению количества запасенного тепла, что и является особенно опасным в ядерном реакторе из-за возможного разрушения оболочки и разгерметизации тепловыделяющего элемента (ТВЭЛа). Это становится возможным из-за овальности (эллипсности) топливных таблеток и из-за нешлифованной боковой поверхности топливных таблеток (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1, Ф.Г.Решетников, Ю.К.Бибилашвили, И.С.Головин и др. Под редакцией Ф. Г.Решетникова, М., Энергоатомиздат, 1995 г., стр. 88-89).

Наиболее близким по технической сущности и достигаемому эффекту является способ мокрого шлифования топливных таблеток из диоксида урана без жесткого их закрепления с базирующей обрабатываемой поверхностью топливной таблетки на бесцентровом шлифовальном станке с подачей смазочно-охлаждающей жидкости в зону шлифования, включающий операции: настройки шлифовального станка, подачи топливных таблеток в зону их шлифования, мокрого шлифования с подачей смазочно-охлаждающей жидкости в зону шлифования, вывода топливных шлифованных таблеток из зоны шлифования на мойку с применением смазочно-охлаждающей жидкости, подачи шлифованных отмытых топливных таблеток на сушку (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1, Ф.Г.Решетников, Ю.К.Бибилашвили, И.С.Головин и др. под редакцией Ф.Г.Решетникова. М., Энергоатомиздат, 1995 г., стр. 101-102, 4.5).

В качестве смазочно-охлаждающей жидкости при мокром шлифовании и при мойке топливных таблеток после шлифования применяется вода (см. там же. Книга 1, стр. 101).

К недостаткам следует отнести, что вода, как обычно, содержит примеси, которые могут оставаться в порах топливной таблетки и привести топливную таблетку к браку по примесям.

Струйный ввод смазочно-охлаждающей жидкости - воды в зону шлифования может изменить положение таблетки в зоне шлифования и привести ее к браку по форме.

При мокром шлифовании топливных таблеток образуется большое количество жидких отходов, содержащих взвеси диоксида урана, и требуется их переработка.

Преобладание скорости ввода топливных таблеток на шлифование по отношению к скорости вывода топливных таблеток после шлифования может привести к неравномерному шлифованию топливных таблеток - браку.

Известно и устройство для осуществления способа - бесцентровый шлифовальный станок, содержащий шлифовальный круг, ведущий круг, верхнюю и нижнюю опоры, левую и правую щечки для размещения топливной таблетки между ними перед вводом ее в зону шлифования и гидросистему (см. паспорт "Полуавтомат круглошлифовальный, универсальный ЗУ142МВ", изготовленный фирмой "Круг", Украина, г. Харьков).

Известный станок является полуавтоматом и не предусматривает работу в автоматическом режиме с постоянной подачей топливных таблеток с определенной скоростью в зону шлифования - узел загрузки не предусматривает этого, не предусмотрен узел регенерации смазочно-охлаждающей жидкости - воды от взвесей порошка диоксида урана, не предусмотрено транспортное средство загрузки шлифованных таблеток на мойку таблеток, не предусмотрена мойка и сушка таблеток, не предусмотрена регулировка левой и правой щечек, что может привести к таким дефектам, как получение вместо цилиндрической поверхности топливной шлифованной таблетки таблеток в виде "бочки", "талии", "стеса" и т. д. , не предусмотрена система нагрева и поддержания заданной температуры масла в гидросистеме, что приводит к тренду диаметра таблеток за время нагрева масла за счет трения при вращении шпинделя шлифовального круга. При этом тренд диаметра таблетки вызван термическим расширением шпинделя шлифовального круга при нагреве масла. Станок не имеет системы разворота бабки ведущего круга в горизонтальной и вертикальной плоскостях и системы корректировки угла разворота, что не исключает брак таблеток при их шлифовке.

Известно устройство для осуществления способа (см. Патент США 416708 от 11.09.1979 г. , МПК В 24 В 005/22 и аналоги патенты США: 2624985, 1953 г., 2720734, 1955 г., 2979869, 1961 г., 2990656, 1961 г., 3576189, 1971 г.).

Известные устройства частично устраняют недостатки станка ЗУ142МВ.

Известный бесцентрованный шлифовальный станок содержит шлифовальный круг, ведущий круг с системой его разворота, верхнюю и нижнюю опоры, регулируемые левую и правую щечки для размещения топливной таблетки между ними перед вводом ее в зону шлифования, узел загрузки и выгрузки, гидросистему и систему приборного контроля. Известно, что топливные таблетки после спекания в лодочках в водородной печи поступают на станок шлифования соответственно в лодочках. Станок не предусматривает перевод подачи топливных таблеток из лодочек в штучную подачу на шлифовальный станок. Отсюда может быть не выдержана скорость подачи топливных таблеток на шлифование относительно скорости вывода топливных таблеток шлифования, а превышение скорости подачи может привести к проскальзыванию топливных таблеток над верхней опорой, а превышение скорости вывода топливных таблеток над скоростью подачи топливных таблеток на шлифование к возможному браку.

Не предусмотрена система нагрева и поддержания заданной температуры масла в гидросистеме, что также, как в шлифовальном станке ЗУ142MB, приводит к тренду диаметра топливных таблеток за время нагрева масла за счет трения при вращении шпинделя шлифовального круга. При этом тренд диаметра топливной таблетки вызван термическим расширением шпинделя шлифовального круга.

Шлифовальный станок предусматривает сухое шлифование топливных таблеток и в нем нет узлов подачи смазочно-охлаждающей жидкости в зону шлифования и нет узла мойки топливных таблеток. Известно, что при сухом шлифовании топливные таблетки покрываются заметным слоем пыли; эта пыль адсорбирует до 25% общей влаги таблеток, кроме того, на топливных таблетках образуется большое количество сколов и трещин, приводящих к большему количеству брака, нежели при мокром шлифовании (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1, Ф.Г.Решетников, Ю.К. Бибилашвили, И.С.Головнин и др., под редакцией Ф.Г.Решетникова, М., Энергоатомиздат, 1995 год, стр. 101).

Наиболее близкой по технической сущности и достигаемому эффекту является установка для осуществления способа мокрого шлифования топливных таблеток, включающая бесцентровый шлифовальный станок с узлом загрузки и выгрузки, шлифовальным и ведущим кругами, верхней и нижней опорами между шлифовальным и ведущим кругами, узлом подачи смазочно-охлаждающей жидкости в зону шлифования, транспортное средство подачи шлифованных таблеток на мойку, узел мойки таблеток, транспортное средство подачи отмытых топливных шлифованных таблеток на сушку, узел сушки, систему очистки смазочно-охлаждающей жидкости и систему приборного контроля (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1, Ф.Г.Решетников, Ю.К.Бибилашвили, И.С.Головнин и др., под редакцией Ф.Г.Решетникова, М., Энергоатомиздат, 1995 г., стр. 101-102, 4.5).

Установке для осуществления способа мокрого шлифования топливных таблеток присущи недостатки известного бесцентрового шлифовального станка, т.е. в установке он не предусматривает работу с постоянной скоростью подачи на шлифовку топливных таблеток и вывода шлифованных таблеток, так как в нем нет узла перевода подачи топливных таблеток из лодочек в штучную подачу на шлифовальный станок, не предусмотрена система нагрева и поддержания заданной температуры масла в гидросистеме, что приводит к тренду диаметра таблеток в период нагрева масла за счет трения при вращении шпинделя шлифовального круга.

Кроме того, нет системы регулировки скорости подачи топливных таблеток из узла загрузки в зону шлифования топливных таблеток и регулировки вывода шлифованных таблеток. Преобладание скорости ввода над скоростью вывода топливных таблеток приводит к их проскакиванию без шлифовки над верхним упором, а преобладание скорости вывода над скоростью ввода также приводит к получению брака таблеток. Ориентировка узла подачи смазочно-охлаждающей жидкости в зону шлифования также имеет большое значение, так как под струей смазочно-охлаждающей жидкости - воды может измениться положение шлифуемой топливной таблетки и возникнуть брак последней. От транспортных средств транспортировки шлифованных таблеток на узел мойки и сушки зависит качество топливных таблеток.

От системы подачи смазочно-охлаждающей жидкости также зависит качество шлифованных таблеток, так как отсутствие последней переводит шлифование в разряд сухого шлифования с большим количеством сколов и трещин (см. там же. Книга 1, стр. 101), а большая скорость подачи жидкости в зону шлифования приводит к увеличению жидких отходов, к возможному смещению топливной таблетки в зоне шлифования и получению брака.

Технической задачей изобретения является повышение выхода годных таблеток и качества.

Эта техническая задача решается тем, что в способе мокрого шлифования топливных таблеток без жесткого их закрепления с базирующей обрабатываемой поверхностью топливной таблетки на бесцентровом шлифовальном станке с подачей смазочно-охлаждающей жидкости в зону шлифования, включающем операции: настройки шлифовального станка, подачи топливных таблеток в зону их шлифования, шлифования, вывода шлифованных топливных таблеток из зоны шлифования на мойку с применением смазочно-охлаждающей жидкости, подачи шлифованных отмытых топливных таблеток на сушку, а смазочно-охлаждающей жидкости - на переработку;

согласно изобретению в качестве смазочно-охлаждающей жидкости применяют дистиллированную воду, которую вводят по касательной к шлифовальному кругу между шлифуемой топливной таблеткой и шлифовальным кругом в виде мелкодисперсного распыленного факела, настройку бесцентрового шлифовального станка осуществляют по имитатору топливной таблетки, скорость подачи топливной таблетки в зону ее шлифования и скорость вывода шлифованной таблетки согласуют между собой, переработку смазочно-охлаждающей жидкости осуществляют, по крайней мере, трехкратным отстоем, а осветленную жидкую фазу смазочно-охлаждающей жидкости возвращают в голову процесса на шлифование и мойку топливных шлифованных таблеток.

Эта техническая задача решается тем, что в установке для осуществления способа мокрого шлифования топливных таблеток, включающей бесцентровый шлифовальный станок с узлами загрузки и выгрузки, шлифовальным и ведущим кругами, верхней и нижней опорами между шлифовальным и ведущим кругами, регулируемыми левой и правой щечками для размещения топливной таблетки между ними перед вводом ее в зону шлифования, узлом подачи смазочно-охлаждающей жидкости в зону шлифования, гидросистемой с маслом, транспортное средство подачи шлифованных топливных таблеток на мойку, узел мойки шлифованных топливных таблеток, транспортное средство подачи отмытых шлифованных топливных таблеток на узел сушки, узел сушки шлифованных топливных таблеток, систему очистки смазочно-охлаждающей жидкости и систему приборного контроля;

согласно изобретению узел загрузки шлифовального станка снабжен автоматическим кантователем лодочек со спеченными топливными таблетками в бункер с виброканалом проводки топливных таблеток, вибропитателем, сообщенным с виброканалом и имеющим датчик степени загрузки вибропитателя, направляющим каналом поштучной проводки топливных таблеток в зону шлифования и устройством сброса из начала направляющего канала неправильно ориентированных топливных таблеток обратно в вибропитатель,

гидросистема снабжена системой нагрева и поддержания заданной температуры масла в ней, узел подачи смазочно-охлаждающей жидкости в зону шлифования выполнен в виде форсунки, ось которой размещена по касательной к шлифовальному кругу и к шлифуемой таблетке перпендикулярно к их радиусам, транспортное средство транспортировки шлифованных топливных таблеток на узел мойки выполнено в виде наклонного вниз лотка поштучной проводки топливных шлифованных таблеток, узел мойки выполнен в виде душирующего устройства-форсунки, размещенной над отверстием в лотке с нижним сливом, транспортное средство проводки отмытых шлифованных таблеток после мойки на узел сушки выполнено в виде наклонной вверх транспортной непрерывной эластичной ленты конвейера с ячейками поштучной транспортировки отмытых шлифованных топливных таблеток, размешенной внутри лотка с нижним сливом и верхней разгрузкой в перфорированные лодочки и рольганга транспортировки лодочек с шлифованными отмытыми топливными таблетками на узел сушки, система очистки смазочно-охлаждающей жидкости выполнена в виде замкнутого контура, включающего, по крайней мере, три отстойника, напорную емкость и насосы возврата очищенной смазочно-охлаждающей жидкости в форсунки орошения шлифовального круга и мойки топливных таблеток после шлифования, причем автоматический кантователь лодочек, виброканал бункера загрузки вибропитателя спеченными топливными таблетками, вибропитатель поштучной подачи спеченных топливных таблеток в зону шлифования станка, система подачи и очистки смазочно-охлаждающей жидкости, узел выгрузки шлифовального станка, узел мойки шлифованных топливных таблеток, транспортное средство загрузки шлифованных отмытых топливных таблеток в перфорированные лодочки для сушки и система приборного контроля выполнены как единый технологический комплекс транспортировки, шлифования и контроля топливных таблеток с согласованными производительностями каждой единицы оборудования.

Другими отличиями является то, что:

- нижний слив лотка мойки шлифованных таблеток и нижний слив наклонного вверх лотка конвейера сообщены с замкнутым контуром очистки смазочно-охлаждающей жидкости;

- транспортерная эластичная лента выполнена из резины;

- первый отстойник выполнен вертикального типа со сборником осадка топливного материала;

- второй отстойник выполнен горизонтального типа;

- третий отстойник выполнен вертикального типа с верхним переливом осветленной жидкости в напорную емкость, сообщенную с насосом подачи очищенной смазочно-охлаждающей жидкости на шлифование и мойку таблеток;

- сборник осадка топливного материала выполнен съемным.

В способе мокрого шлифования применение дистиллированной воды вместо воды, в качестве смазочно-охлаждающей жидкости, позволит исключить брак топливных шлифованных таблеток по примесям.

Ввод смазочно-охлаждающей жидкости в зону шлифования топливных таблеток по касательной к шлифовальному кругу и к шлифуемой топливной таблетке перпендикулярно их радиусам в виде мелкодисперсионного распыленного факела позволит исключить нежелательное смещение топливной таблетки относительно заданного положения, что исключит брак - повысит качество шлифуемой топливной таблетки.

Настройка шлифовального станка по имитатору позволит осуществить шлифовку топливных таблеток без перевода в брак топливных таблеток в момент настройки.

Согласованные скорости ввода топливных таблеток на шлифовку и вывода топливных таблеток после шлифовки исключит проскок топливных таблеток без шлифовки над верхним упором и получение брака.

Трехкратный отстой смазочно-охлаждающей жидкости позволит возвратить в технологический процесс взвеси диоксида урана, что повысит выход годных таблеток за счет исключения потерь диоксида урана и сократить расход смазочно-охлаждающей жидкости за счет многократного ее использования при возврате после отстоя в голову процесса.

В установке для осуществления способа выполнение всех узлов как единого технологического комплекса транспортировки, шлифования и контроля таблеток с согласованными производительностями каждой единицы оборудования позволит повысить выход годных таблеток и их качество.

Снабжение узла загрузки шлифовального станка автоматическим кантователем лодочек со спеченными топливными таблетками в бункер с виброканалом проводки их в вибропитатель, имеющий датчик степени загрузки вибропитателя, направляющий канал проводки поштучно топливных таблеток в зону шлифования с устройством сброса неправильно ориентированных таблеток с начала канала в вибропитатель позволяет синхронизировать скорость подачи таблеток со скоростью шлифования, что обеспечит стабильность диаметра таблеток, исключит попадание неправильно ориентированных топливных таблеток в зону шлифования, их заклинивание, разрушение, что повысит выход годных и качество таблеток.

Снабжение гидросистемы системой нагрева масла и поддержанием заданной температуру позволит исключить брак таблеток (тренд) по диаметру, что повысит выход годных и качество таблеток.

Выполнение в виде форсунки узла подачи смазочно-охлаждающей жидкости с осью, размещенной по касательной к шлифовальному кругу и к шлифуемой таблетке перпендикулярно их радиусам позволит исключить брак за счет исключения смещения таблетки от заданного положения, повысить выход годных и качество.

Выполнение транспортного средства проводки таблеток после шлифования на мойку в виде наклонного лотка с форсункой подачи дистиллированной воды позволит исключить повреждение таблеток, так как транспортировка последних по лотку осуществлена совместно с водой с осуществлением мойки каждой таблетки в отдельности, что позволит исключить при этом брак и качественно отмыть каждую таблетку.

Выполнение транспортного средства транспортировки таблеток на сушку в виде наклонного вверх лотка с непрерывной транспортерной лентой внутри с ячейками для каждой таблетки позволит исключить брак при транспортировке, удалить воду, влагу с таблеток сливом ее вниз и подать таблетки на сушку в качественном состоянии. Выполнение системы очистки смазочно-охлаждающей жидкости от взвесей диоксида урана путем отстойников и возврата осадка в технологический процесс позволит снизить потери и повысить выход годных таблеток.

На чертежах представлен способ мокрого шлифования топливных таблеток и установка для его осуществления, где

на фиг.1 - общий вид установки;

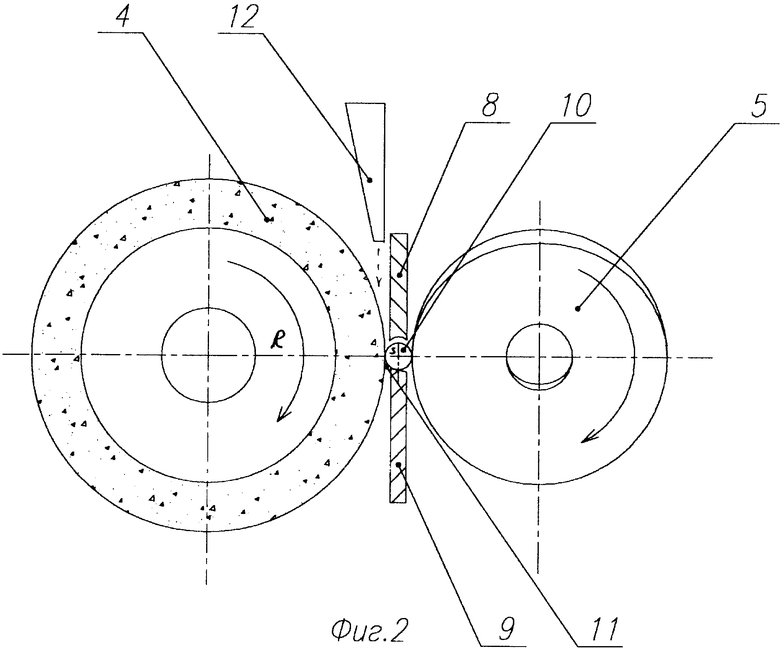

на фиг.2 - шлифовальный круг с ведущим кругом (вид с торца);

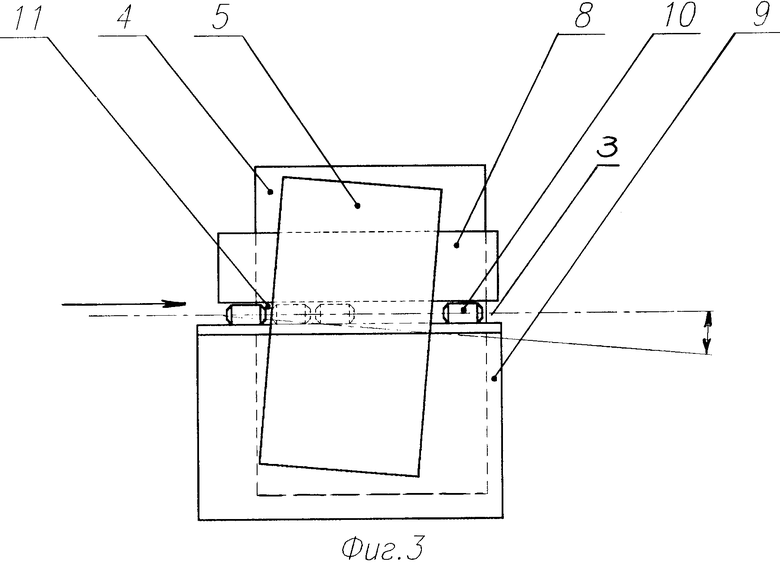

на фиг.3 - шлифовальный круг с ведущим кругом (вид с боку).

Установка для осуществления способа мокрого шлифования топливных таблеток включает бесцентровый шлифовальный станок 1 с узлами загрузки 2 и выгрузки 3, шлифовальным 4 и ведущим 5 кругами, регулируемыми левой 6 и правой 7 щечками, верхней 8 и нижней 9 опорами для размещения топливной таблетки 10 перед вводом ее в зону шлифования 11, узлом 12 подачи смазочно-охлаждающей жидкости в зону 11 шлифования, гидросистемой 13 с маслом, транспортное средство 14 подачи топливных шлифованных таблеток 10 на мойку, узел мойки 15, транспортное средство 16 подачи отмытых шлифованных топливных таблеток 10 на узел сушки, узел сушки 17 шлифовальных топливных таблеток 10, систему 18 очистки смазочно-охлаждающей жидкости и систему приборного контроля (не показана).

Узел 2 загрузки шлифовального станка 1 снабжен автоматическим кантователем 19 лодочек 20 со спеченными топливными таблетками 10 в бункер 21 с виброканалом 22 проводки топливных таблеток 10, вибропитателем 23, сообщенным с виброканалом 22 и имеющим датчик 24 степени загрузки вибропитателя 23, направляющий канал 25 поштучной проводки топливных таблеток 10 в зону 11 шлифования и устройство 26 сброса из начала направляющего канала 25 неправильно ориентированных топливных таблеток 10 обратно в вибропитатель 23. Гидросистема 13 снабжена системой 27 нагрева и поддержания 28 заданной температуры масла. Узел 12 подачи смазочно-охлаждающей жидкости в зону 11 шлифования выполнен в виде форсунки, ось которой размещена по касательной к шлифовальному кругу 4 и к шлифуемой поверхности топливной таблетки 10 перпендикулярно к их радиусам R и S, транспортное средство 14 транспортировки шлифованных топливных таблеток 10 на узел 15 мойки выполнено в виде наклонного вниз лотка поштучной проводки топливных шлифованных таблеток, а узел 15 мойки - в виде душирующего устройства-форсунки, размещенной над отверстием в лотке 14 с нижним сливом 29, транспортное средство 16 проводки отмытых шлифованных топливных таблеток 10 после мойки на узел 17 сушки выполнено в виде наклонной вверх транспортной эластичной ленты конвейера с ячейками 30 поштучной транспортировки отмытых шлифованных топливных таблеток 10, размещенной внутри лотка 31 с нижним сливом 32 и верхней разгрузкой в перфорированные лодочки 33, рольганга 34 транспортировки на узел 17 сушки.

Система очистки смазочно-охлаждающей жидкости выполнена в виде замкнутого контура, включающего, по крайней мере, три отстойника 35, 36, 37, напорную емкость 38 и насос 39 промежуточный и насос 40 возврата очищенной смазочно-охлаждающей жидкости в форсунки 12, 15 орошения шлифовального круга 4 и мойки топливных таблеток 10 после шлифования.

Автоматический кантователь 19 лодочек 20, виброканала 22 бункера 21 загрузки вибропитателя 23 спеченными топливными таблетками 10, вибропитатель 23 поштучной подачи спеченных топливных таблеток 10 в зону шлифования станка 1, система подачи и очистки смазочно-охлаждающей жидкости, узел 2 загрузки шлифовального станка 1, узел 15 мойки шлифованных топливных таблеток 10, транспортное средство 16 подачи отмытых шлифованных топливных таблеток 10 в перфорированные лодочки для сушки и система приборного контроля выполнены как единый технологический комплекс транспортировки, шлифования и контроля топливных таблеток с согласованными производительностями каждой единицы оборудования.

Нижний слив 29 лотка 14 мойки шлифованных топливных таблеток 10 и нижний слив 32 лотка 31 транспортного средства 16 сообщены с замкнутым контуром очистки смазочно-охлаждающей жидкости. Транспортерная эластичная лента транспортного средства 16 выполнена из резины.

Первый отстойник 35 выполнен вертикального типа со сборником 41 осадка топливного материала.

Второй отстойник 36 выполнен горизонтального типа.

Третий отстойник 37 выполнен вертикального типа с верхним переливом осветленной жидкости в напорную емкость 38, сообщенную с насосом 40 возврата на шлифование и мойку топливных шлифованных таблеток.

Сборник 41 осадка выполнен съемным.

Способ мокрого шлифования топливных таблеток осуществляют следующим образом.

Предварительно, перед началом работы, производят настройку бесцентрового шлифовального станка 1 по имитатору топливной таблетки 10, для чего по имитатору настраивают левую и правую щечки 6, 7, закрепляют их, настраивают и закрепляют верхнюю и нижнюю опоры 8, 9, настраивают и закрепляют разворот в горизонтальной и вертикальной плоскости ведущего круга 5. Разворот в вертикальной плоскости придает поступательное движение таблеткам, а разворот в горизонтальной плоскости обеспечивает возможность шлифования таблеток с припуском на диаметр до 0,25 мм.

Включают систему нагрева 27 масла в гидросистеме 13, с помощью системы 28 поддерживают заданную температуру масла в гидросистеме 13. Настраивают и закрепляют форсунку 12 подачи смазочно-охлаждающей жидкости так, чтобы струя распыленного мелкодисперсного факела была по оси форсунки размещена по касательной к шлифовальному кругу 4 и к топливной таблетке 10. В качестве смазочно-охлаждающей жидкости применяют дистиллированную воду, очищенную от примесей.

Настраивают узел 2 загрузки так, чтобы скорость подачи топливных таблеток 10 в зону 11 шлифования не превышала скорости вывода шлифованных таблеток 10 из узла 3 выгрузки. При настройке узла 2 загрузки согласуют скорость подачи в лодочках 20 спеченных таблеток 10, скорость опрокида автоматического кантователя 19 лодочек в бункер 21, скорость подачи топливных таблеток 10 по виброканалу 22 в вибропитатель и из вибропитателя 23 по направляющему каналу 25 в зону 11 шлифования. В случае превышения уровня топливных таблеток 10 в вибропитателе 23 датчик 24 отключит работу вибропитателя 23. В случае поступления в начало канала 25 неправильно ориентированной таблетки, например ее вертикальное положение, то при движении топливной таблетки 10 и ее касании устройства 26 сброса топливная таблетка 10 из ручья вибропитателя 23 упадет на его дно и, таким образом, ввод неправильно ориентированных топливных таблеток в направляющий канал исключен.

После шлифования топливная таблетка 10 попадает в транспортное средство - наклонный вниз лоток 14, где промывается дистиллированной водой из форсунки 15 и вместе с водой скатывается вниз лотка. Через нижний слив 29 отмытые топливные шлифованные таблетки 10 поступают в ячейки 30 транспортного средства в виде наклонной вверх транспортной эластичной ленты конвейера, размещенной внутри лотка 31. Через нижний слив 32 дистиллированная вода стекает на очистку, а таблетки 10 поштучно в ячейках 30 транспортируются и выгружаются в перфорированные лодочки 33, которые по рольгангу 34 направляются на сушку на узел 17, где сушатся в среде азота, а смазочно-охлаждающая жидкость - дистиллированная вода после шлифования и отмывки поступает в систему 18 очистки, где подвергается отстою в отстойнике вертикального типа, осадок собирается в съемный сборник 41 и выводится из системы, а осветленная жидкость поступает в горизонтальный отстойник 36, осветленная жидкость из отстойника 36 насосом 39 попадает в вертикальный отстойник 37, откуда осветленная жидкость через напорную емкость 38 насосом 40 возвращается на шлифовку и мойку топливных таблеток.

Проведенные испытания способа мокрого шлифования топливных таблеток и установки для его осуществления подтвердили их положительный эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ МОКРОГО ШЛИФОВАНИЯ ТОПЛИВНЫХ ТАБЛЕТОК | 2003 |

|

RU2261491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

| СПОСОБ И УСТРОЙСТВО СУШКИ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА ПОСЛЕ МОКРОЙ ШЛИФОВКИ | 2003 |

|

RU2265902C2 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256246C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2210822C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ТОПЛИВНЫХ ТАБЛЕТОК И ЛОДОЧКА ДЛЯ СПЕКАНИЯ | 2000 |

|

RU2181221C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2216797C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2344502C2 |

Изобретение относится к ядерной технике, в частности к производству ядерного топлива. Способ мокрого шлифования осуществляют путем обработки поверхности таблетки на бесцентровом шлифовальном станке с подачей смазочно-охлаждающей жидкости в зону шлифования без жесткого закрепления топливных таблеток. В качестве смазочно-охлаждающей жидкости применяют дистиллированную воду, которую вводят по касательной к шлифовальному кругу между шлифуемой топливной таблеткой и шлифовальным кругом в виде мелкодисперсного распыленного факела. Скорость подачи топливной таблетки в зону ее шлифования и скорость вывода шлифованной таблетки согласуют между собой. Осуществляют переработку смазочно-охлаждающей жидкости и возвращают ее в голову процесса на шлифование и мойку топливных шлифованных таблеток. Установка шлифования включает бесцентровый шлифовальный станок с узлами загрузки и выгрузки, узел мойки шлифованных таблеток, узел сушки, систему очистки смазочно-охлаждающей жидкости и систему приборного контроля. Узел загрузки шлифовального станка снабжен автоматическим кантователем лодочек со спеченными таблетками в бункер с виброканалом проводки топливных таблеток и вибропитателем. Узел подачи жидкости в зону шлифования выполнен в виде форсунки, ось которой размещена по касательной к шлифовальному кругу и к шлифуемой таблетке перпендикулярно их радиусам. Система очистки смазочно-охлаждающей жидкости выполнена в виде замкнутого контура, включающего, по крайней мере, три отстойника, напорную емкость и насосы возврата очищенной смазочно-охлаждающей жидкости в форсунки орошения шлифовального круга и мойки топливных таблеток после шлифования. Все элементы устройства образуют единый технологический комплекс транспортировки, шлифования и контроля топливных таблеток с согласованными производительностями каждой единицы оборудования. Технический результат заключается в повышении качества топливных таблеток и количества выхода годных для эксплуатации таблеток. 2 с. и 5 з.п. ф-лы, 3 ил.

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов/ Под ред | |||

| Ф.Г.РЕШЕТНИКОВА, кн.1 | |||

| - М.: Энергоатомиздат, 1995, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| МАШИНА ДЛЯ ПЕРЕБРАСЫВАНИЯ КАРТОВЫХ ТРУБ | 1938 |

|

SU59356A1 |

| US 4687605 A, 18.08.1987 | |||

| КОМПОЗИЦИЯ ДЛЯ ПРЕОБРАЗОВАНИЯ РЖАВЧИНЫ | 1996 |

|

RU2103414C1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ ИНСТРУМЕНТ С ДОЗАТОРОМ МЕДИЦИНСКИХ ПРЕПАРАТОВ | 2011 |

|

RU2559019C2 |

| ЗАЙМОВСКИЙ А.С | |||

| и др | |||

| Тепловыделяющие элементы атомных реакторов | |||

| - М.: Госатомиздат, 1962, с | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

Авторы

Даты

2002-02-20—Публикация

2000-01-31—Подача