Изобретение относится к атомной энергетике и может найти применение на предприятиях изготовления таблетированного ядерного топлива.

Известен способ изготовления спеченных топливных таблеток путем их формования и последующего спекания вначале в зоне предварительного нагрева печи в среде восстановительного газа, после чего в зоне спекания (см. патент Японии JP 6052318, МПК 5G 21/02, опубликован 06.07.94 г.).

Предварительный нагрев в среде восстановительного газа по известному способу по патенту Японии JP 6052318 проводят при температуре не выше 1800o С, а спекание в зоне спекания в течение короткого промежутка времени - при температуре выше 1800oС.

Известно, что при быстром спекании имеют место существенные негативные явления. Спекание таблеток начинается задолго до достижения максимальной температуры. При этом в первую очередь происходит спекание и уплотнение поверхностных слоев таблетки. Этому способствует не только неизбежный градиент температуры в таблетке по ее толщине, но и наличие своего рода градиента плотности таблетки за счет поверхностного уплотнения слоя, образующегося при прессовании таблетки.

Уплотненный спеченный поверхностный слой таблетки затрудняет выход газообразных продуктов, образующихся веществ и за счет других процессов, происходящих при более высоких температурах. Это приводит к растрескиванию и разрушению таблеток. Дефекты в таблетках, пустоты, раковины, трещины могут закладываться и при их прессовании в случае неудачно выбранного режима прессования. При быстром нагреве таблеток эти дефекты могут приводить к растрескиванию или разрушению таблеток. Для уменьшения температурного градиента, завершения разложения и улетучивания соответствующих компонентов и примесей требуется определенное время. Все это не позволяет применять быстрый нагрев таблеток и вынуждает осуществлять медленный нагрев (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1. Ф.Г. Решетников, Ю.К. Бибилашвили, И.С. Головнин. /Под ред. Ф.Г. Решетникова. - М.: Энергоиздат, 1995 г., с. 99 4.4)

Из этого следует, что способ изготовления спеченных топливных таблеток по патенту Японии JP 6052318 не исключает получения брака спеченных топливных таблеток.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления спеченных топливных таблеток, включающий подготовку пpecc-пopoшкa в смеси со связующим, прессование таблеток, спекание таблеток в восстановительной среде с выполнением заданного режима продвижения лодочек с таблетками в печи тоннельного типа с шагающим подом, работающей в непрерывном режиме и имеющей температурные зоны нагрева таблеток, спекания и охлаждения (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1. Ф.Г. Решетников, Ю.К. Бибилашвили, И.С. Головнин. /Под ред. Ф. Г. Решетникова. - М.: Энергоатомиздат, 1995 г., с. 93-99, 4.2, 4.3, 4.4) В качестве сухого связующего используют стеарат цинка.

[Zn(C17H35COO)2] 0,1-1% (см. там же, с. 293).

Для регулируемого удаления летучих соединений с целью предупреждения растрескивания таблетки перед спеканием медленно нагревают до 600-800oС в течение 4-5 часов, после чего температуру повышают до заданной максимальной температуры спекания. Общая длительность процесса спекания от загрузки таблеток в печь до их выгрузки составляет 30-35 ч. Из них 4-6 ч таблетки находятся в высокотемпературной зоне (см. там же, кн. 1, с. 99), а продолжительность полного удаления цинка до остаточного ≤0,01 % составляет 14 ч, что удлиняет технологический процесс, снижает производительность и требует увеличения количества оборудования (печей).

Газы, выделяющиеся из таблеток, спрессованных с использованием стеарата цинка, состоят в основном из СО2 (объемное содержание до 65%), CO2 (объемное содержание 17%), водород, пары цинка, пары влаги (остальное).

Полнота удаления связующего (стеарата) цинка влияет на качество таблеток.

Трехзонная проводка лодочек с таблетками через зоны нагрева, спекания и охлаждения не исключает контакта таблеток с отходящими газами, т.е зоны спекания с зоной нагрева, где идет интенсивное газовыделение из "сырых" таблеток, что приводит к браку спеченных таблеток. Кроме того, пары цинка, конденсируясь, выпадают хлопьями либо на таблетки, находящиеся в печи, и переводят их в брак, либо на элементы нагрева, снижая их срок службы из-за их выхода из строя и сокращая срок службы печи, так как замена электронагревателей требует остановки печи, а это при непрерывном цикле работы печи нежелательно, так как приводит к предварительному разрушению элементов печи из-за их окисления атмосферным воздухом.

Полнота удаления связующего влияет на качество таблеток. Не полностью удаленное углеродсодержащее связующее может "захлопываться" в порах на начальной стадии спекания, что в дальнейшем при повышении температуры может приводить к увеличению геометрических размеров таблетки, т.е к ее распуханию.

В связи с этим по известному способу-прототипу отгазовку и спекание проводят в разных печах, а если операции совмещают, то после отгазовки таблеток печь промывают водородсодержащим газом. При этом значительно снижается производительность печи и увеличивается расход газа, что требует дополнительной установки печи (см. Разработка, производство и эксплуатация ТВЭЛ энергетических реакторов. Книга 2. /Под ред. Ф.Г. Решетникова, с. 24).

В способе-прототипе количество связующего стеарата цинка составляет 0,1-1% (см. с. 293), однако известно, что при недостатке связующего затрудняется прессование таблеток вследствие увеличения трения как внутри самого порошка, так и между порошком и матрицей пресс-формы, что приводит к уменьшению плотности прессования таблеток, при этом также увеличивается усилие выталкивания таблеток из пресс-формы, что может явиться причиной зарождения в таблетках таких дефектов, как трещины и сколы. Увеличение связующего стеарата цинка снижает плотность спрессованных таблеток по другой причине - за счет объема связки, поскольку 1% связующего соответствует примерно 10% объема таблетки. Большое количество связующего, испаряясь при нагревании таблеток, затрудняет их спекание и получение требуемой высокой плотности. Кроме того, со связующим в UO2 вводится значительное количество углерода, часть которого может оставаться в спеченных таблетках, ухудшая работоспособность тепловыделяющих элементов (ТВЭЛов) (см. там же, кн. 1, с. 95). Наиболее близкой по техническим условиям и достигаемому эффекту является лодочка из молибдена для спекания топливных таблеток, содержащая днище, стенки и ложное днище (см. Журнал физической химии за 1969 г., с. 2506, рис. 1). В лодочке-прототипе в качестве ложного днища используются прокладки из молибдена между таблетками. Одним из условий спекания таблеток является обеспечение необходимого потока газа непосредственно через слой таблеток (см. кн. 2, с. 25). Однако это условие в известной молибденовой лодочке не выполняется, поскольку стенки лодочки не имеют перфорации, что ведет к удлинению процесса спекания и вызывает необходимость увеличения количества печей.

В процессе спекания топливных таблеток лодочки в печи устанавливаются в ряд. Газовый поток восстановительной среды при этом может только частично проникать поверхностно в слой топливных таблеток, не проникая внутрь всего слоя, что удлиняет процесс спекания и требует уменьшения толщины слоя топливных таблеток, а это ведет к снижению производительности печи и требует дополнительного увеличения количества печей.

Технической задачей изобретения является повышение качества спеченных топливных таблеток и производительности их выпуска без дополнительного увеличения печей спекания.

Эта техническая задача решается тем, что в способе изготовления спеченных топливных таблеток, включающем подготовку пресс-порошка в смеси со связующим, прессование таблеток, спекание таблеток в восстановительной среде с выполнением заданного режима, передвижение лодочек с таблетками в печи тоннельного типа с шагающим подом, работающей в непрерывном режиме и имеющей температурные зоны нагрева таблеток, спекания и охлаждения;

согласно изобретению в качестве сзязующего используют стеарат аммония NH4(C17H35COO) из расчета 02-04%, спекание таблеток в восстановительной среде осуществляют путем ее движения по противотоку движению лодочек с таблетками через три зоны секции удаления связующего, через две зоны секции предварительного нагрева, через три зоны секции высокотемпературной обработки, при температурах и времени достаточных для удаления связующего и спекания таблеток с последующим их охлаждением в последней секции, а при проведении операции выгрузки лодочек с таблетками снижают избыточное давление газовой восстановительной среды в печи до 0,23-0,27 атмосферы путем открытия в автоматическом режиме входной двери загрузки таблеток на 3-5 с для сжигания газовых продуктов разложения связующего "сырых" таблеток в пламени огневой завесы печи, затем осуществляют выгрузку лодочки с охлажденными таблетками и осуществляют загрузку лодочки с "сырыми" таблетками в печь.

Другими отличиями является то, что:

1. В качестве газовой восстановительной среды используют водород.

2. В трех температурных зонах секции удаления связующего поддерживают температуру 300-900oС.

3. В двух температурных зонах секции предварительного нагрева поддерживают температуру 900-1400oС.

4. В трех температурных зонах секции высокотемпературной обработки поддерживают температуру 1600-1800oС.

5. Избыточное давление водорода в печи поддерживают 0,7-0,8 атм.

6. Связующее NH4(C17H35COO) удаляют за 9 часов при температуре 600oС.

7. Технологический цикл от загрузки до выгрузки выдерживают в течение 20-25 часов.

Эта техническая задача решается тем, что в лодочке из молибдена для спекания топливных таблеток, содержащей днище, стенки и ложное днище, размещенное на некоторой высоте от днища, согласно изобретению в днище лодочки выполнены два ряда отверстий с расстоянием между рядами, равным ширине шагающего пода печи, а стенки и ложное днище выполнены перфорированными.

Применение в качестве связующего стеарата аммония NH4(C17H35COO) вместо стеарата цинка позволит сократить время полного удаления связующего с 14 часов при 900oС до 9 часов при ≤600oС и иметь легко удаляемое с газами соединение, а использование стеарата аммония в качестве связующего из расчета 02-04% исключит брак таблеток из-за недостатка (0,1% в прототипе) связующего и брак таблеток при переизбытке связующего (1% в прототипе), а также исключит цинк и связанный с ним возможный брак таблеток при попадании на них цинка и преждевременный выход из строя нагревателей.

Движение потока водорода по противотоку движению лодочек с таблетками позволит удалять газовые продукты распада "сырых" таблеток, исключить попадание газовых продуктов распада "сырых" таблеток в другие зоны, а следовательно, и поглощение таблетками газовых продуктов распада, что исключит возможный брак таблеток.

Проводка таблеток перед спеканием последовательно через секцию удаления связки и вновь введенную секцию предварительного нагрева позволит гарантированно направить на спекание таблетки с отсутствием связующего, что исключит брак таблеток по наличию в них продуктов распада связующего.

Снижение избыточного давления водорода путем кратковременного открывания на 3-5 с дверки ввода лодочек в печь с последующей выгрузкой, т.е открыванием дверки вывода лодочки с таблетками, позволит исключить изменение направления потока водорода с продуктами газового распада "сырых" таблеток в другие зоны, что исключит брак таблеток по наличию в них продуктов распада связующего.

Снижение технологического цикла по времени с 30-35 ч до 20-25 ч при аналогичной загрузке лодочек топливными таблетками позволит увеличить производительность печи, а в целом производительность трех печей заменит производительность четырех печей.

Выполнение в днище молибденовой лодочки двух рядов отверстий на расстоянии рядов друг от друга, равном ширине шагающего пода печи, и выполнение перфорации на стенках и ложном днище позволит интенсифицировать процесс спекания таблеток за счет горизонтального и вертикального потока водорода через слой таблеток в лодочке, что также повысит производительность и качество спекаемых таблеток и соответственно позволит уменьшить количество печей.

На чертежах представлена печь с лодочками для осуществления способа изготовления спеченных топливных таблеток, где

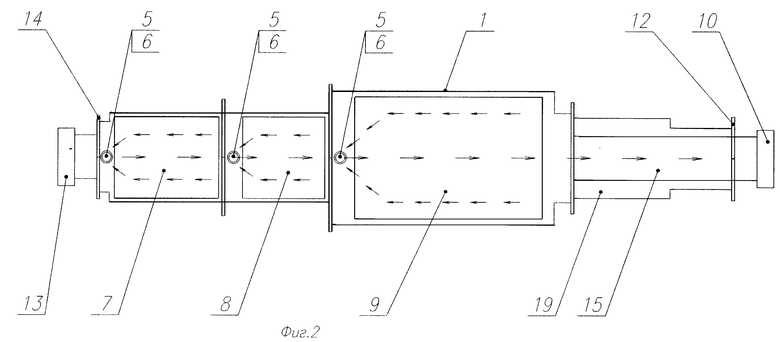

на фиг. 1 изображена печь, разрез по секции удаления связующего и секции высокотемпературного нагрева;

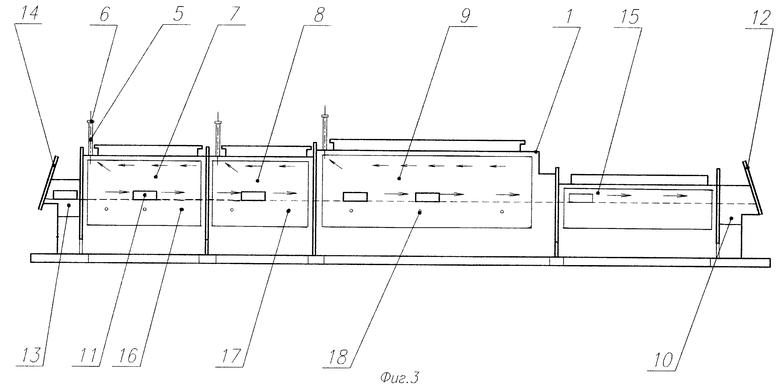

на фиг. 2 - печь, вид сверху;

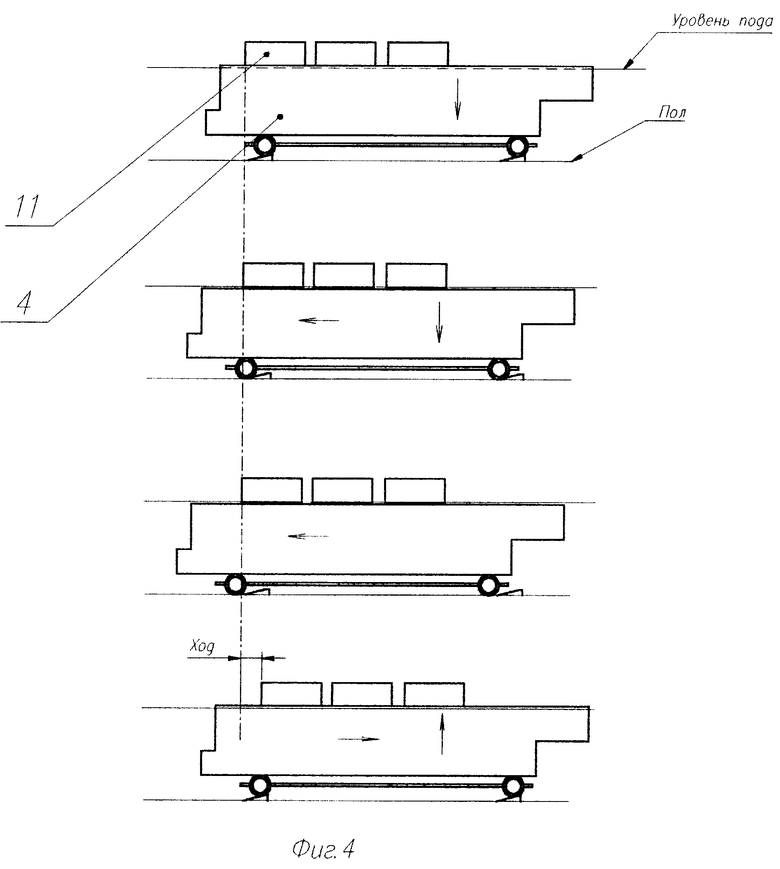

на фиг. 3 - печь, вид сбоку;

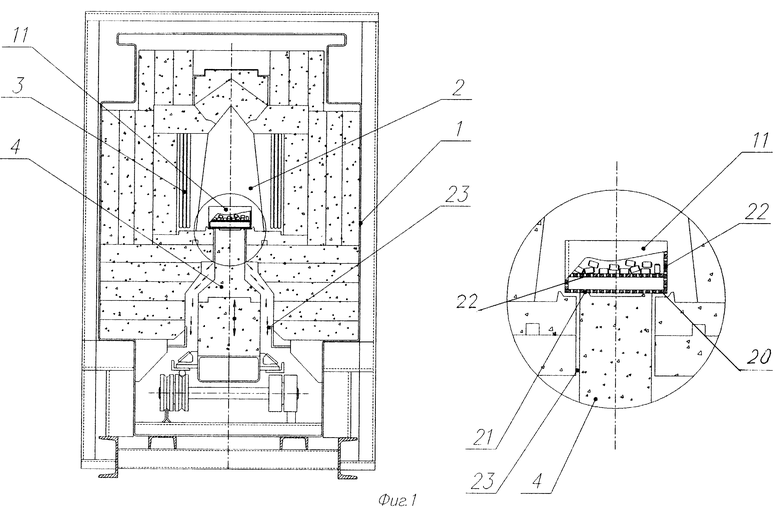

на фиг. 4 - схема перемещения лодочек в печи с шагающим подом.

Печь тоннельного типа содержит футерованный огнеупорным материалом корпус 1, внутри которого образован тоннель 2 с нагревателями 3, внизу размещен шагающий под 4, вверху три вытяжных трубы 5 с горелками 6 из секции 7 удаления связующего вещества, из секции 8 предварительного нагрева и из секции 9 высокотемпературного нагрева, по торцам печи размещены автоматический разгрузчик 10 лодочек 11 со спеченными топливными таблетками с дверкой 12 и автоматический загрузчик 13 лодочек 11 с "сырыми" топливными таблетками с дверкой 14 и перед дверкой 12 размещена секция 15 охлаждения.

Секция 7 удаления связующего вещества состоит из трех зон 16 нагрева.

Секция 8 предварительного нагрева состоит из двух зон 17 нагрева.

Секция 9 высокотемпературного нагрева состоит из трех зон 18 нагрева. Секция 15 снабжена холодильной установкой 19.

Секция 15 снабжена холодильной установкой 10.

Лодочка 11 из молибдена для спекания топливных таблеток содержит днище 20, в котором выполнены два ряда отверстий 21 на расстоянии ряд от ряда, равном ширине шагающего пода 4, по бокам стенки лодочки и ложное дно перфорированы, т.е имеют отверстия 22.

По обе стороны шагающего пода 4 имеются щелевые отверстия 23.

Способ изготовления спеченных топливных таблеток осуществляют следующим образом.

Подготовку пресс-порошка осуществляют смешением порошка диоксида урана с связующим стеаратом аммония NH4(C17H35COO) 02 - 04% в смесителях (не показано) и прессуют на прессах (не показано) в топливные таблетки. При недостатке стеарата аммония, т. е меньше 0,2%, затрудняется прессование таблеток вследствие увеличения трения как внутри самого порошка, так и между порошком и матрицей пресс-формы, увеличивается усилие выталкивания таблеток из пресс-формы, что может явиться причиной зарождения в таблетках трещин, сколов, приводящих к браку.

Увеличение стеарата аммония выше 0,4% при спекании таблеток затрудняет их спекание из-за испарения при нагревании и получение требуемой плотности, а также не исключается остаточный углерод в таблетках, ухудшающий работоспособность тепловыделяющих элементов в ядерном реакторе.

Спрессованные "сырые" топливные таблетки загружают в молибденовые лодочки 11 и с помощью автоматического загрузчика 13 через дверку 14 через завесу пламени загружают в тоннель 2 печи 1 на шагающий под 4, который перемещает лодочки 11 по тоннелю 2 печи 1 по противотоку движению водорода. Движение лодочек 11 показано сплошной линией, а движение водорода - пунктирной линией. Схема перемещения шагающего пода 4 вместе с лодочками 11 показана на фиг. 4.

В секции 7 удаления связующего стеарата аммония лодочки 11 с "сырыми" топливными таблетками последовательно проходят три зоны 16 с нагревателями 3 нагрева до 300-900oС, где продукты газового разложения связующего вместе с водородом удаляются через вытяжную трубу 5 и дожигаются в горелке 6.

Удаление связующего стеарата аммония происходит уже при ≤600oС в течение 9 часов.

В секции 8 предварительного нагрева в двух температурных зонах 17 нагревателями 3 температура поддерживается 900-1400oС, и остатки продуктов газового разложения вместе с противоточно движущимся потоком водорода удаляются через вторую вытяжную трубу 5 и в горелке 6 дожигаются.

В секции 9 высокотемпературной отработки в трех зонах 18 температура поддерживается 1600-1800oС, где и происходит спекание очищенных от связующего топливных таблеток. Водород по противотоку движения лодочек 11 с топливными таблетками через третью вытяжную трубу сбрасывается и в горелке 6 дожигается.

В секции 15 с помощью холодильной установки спеченные таблетки постепенно охлаждаются и перед тем, как выгрузить их из печи, на 3-5 с открывается дверка 14 для сброса избыточного давления водорода в печи с 0,7-0,8 атм до 0,23-0,27 атм для того, чтобы сбросить газовые продукты разложения связующего таблеток из секции 7, дожечь их в завесе пламени, исключить обратный поток газовых продуктов разложения в сторону секции 15 охлаждения и исключить загрязнение продуктами разложения спеченных таблеток.

После чего с помощью автоматического разгрузчика 10 через открытую дверку 12 и огневую завесу лодочка 11 со спеченными таблетками выгружается из секции 15. Цикл повторяется.

Контактирование водорода с загруженными в лодочку 11 топливными таблетками осуществляется как в горизонтальном направлении через отверстия 22 в стенках, так и вертикальном направлении через отверстия 21 в днище 20 и отверстия 22 в ложном днище, что позволяет интенсифицировать процесс спекания топливных таблеток. Шагающий под 4 работает как поршень. При опускании вниз под шагающим подом 4 образуется давление водорода, который стремится по щелям 23 вверх через отверстия 21 в днище 20 лодочки, отверстия 22 в ложном днище и через слой таблеток вверх, и наоборот, при подъеме шагающего пода 4 вверх под ним образуется разрежение. Водород при этом через слой таблеток, отверстия 22 в ложном днище и отверстия 21 в днище 20 лодочки 11 будет стремиться по щелям 23 вниз. Таким образом может быть обеспечена полная загрузка таблеток в лодочки 11 и ее полный контакт с водородом, что позволит в совокупности с заменой связующего стеарата цинка на стеарат аммония, исключения контакта газовых продуктов разложения с готовыми спеченными таблетками улучшить качество таблеток и повысить производительность их изготовления на существующих печах без увеличения количества печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256246C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2275700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2255386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2338274C2 |

| СПОСОБ МОКРОГО ШЛИФОВАНИЯ ТОПЛИВНЫХ ТАБЛЕТОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179759C2 |

| Горизонтальная толкательная установка спекания таблеток уран-плутониевого топлива | 2022 |

|

RU2803192C1 |

Использование: в атомной энергетике для изготовления таблетированного ядерного топлива. Сущность изобретения: готовят пресс-порошок в смеси со связующим, в качестве которого используют стеарат аммония NH4(C17H35COO) из расчета 02-04% и производят прессование таблеток. Таблетки спекают в восстановительной среде в лодочках в печи тоннельного типа с шагающим подом, работающей в непрерывном режиме. Лодочки с таблетками движутся в противотоке восстановительной среды через три зоны секции удаления связующего, через две зоны секции предварительного нагрева, через три зоны спекания и через секцию охлаждения. При выгрузке лодочек с таблетками снижают давление восстановительной среды в печи до 0,23-0,27 атмосферы путем открытия в автоматическом режиме входной двери загрузки таблеток на 3-5 с для сжигания газовых продуктов разложения связующего "сырых" таблеток в пламени огневой завесы печи. Лодочка для спекания топливных таблеток выполнена из молибдена и содержит днище, перфорированные стенки и ложное перфорированное днище, размещенное на некоторой высоте от днища. В днище лодочки выполнены два ряда отверстий с расстоянием между рядами, равным ширине шагающего пода печи. Технический результат заключается в повышении качества спеченных топливных таблеток и производительности их выпуска без дополнительного увеличения печей спекания. 2 с. и 7 з.п.ф-лы, 4 ил.

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов | |||

| / Под ред | |||

| Ф.Г.РЕШЕТНИКОВА | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Энергоиздат, 1995, с.24 | |||

| Журнал физической химии | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ УРАНОВЫХ ТАБЛЕТОК (ВАРИАНТЫ) | 1990 |

|

RU2081063C1 |

| Способ получения спеченных таблеток двуокиси урана | 1968 |

|

SU460636A3 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ | 0 |

|

SU192137A1 |

| US 4655978 А, 07.04.1987 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СДВИГОВЫХ ХАРАКТЕРИСТИК ГРУНТА | 0 |

|

SU385195A1 |

| ФРОСТ А.Б | |||

| Твэлы ядерных реакторов | |||

| - М.: Энергоатомиздат, 1986, с.29. | |||

Авторы

Даты

2002-04-10—Публикация

2000-01-31—Подача