Изобретение относится к машиностроению и может быть применено для измерения температуры, например, внутри труб при их термообработке.

Известно устройство для установки термопар преимущественно на внутренней поверхности труб (Э.А.Болотенко и др., авторское свидетельство СССР 900124 от 20.05.80 г., МКИ G 01 K 1/14), содержащее несущую штангу, расположенный на ней управляющий стержень, снабженный отжимным элементом. На рабочем конце несущей штанги закреплен наконечник, изготовленный из упругого электропроводного материала и в верхней части разрезанный на отдельные лепестки, в которых выполнены каналы для размещения в них устанавливаемых термопар. Такая конструкция устройства позволяет быстро установить термопару в трубе на необходимом расстоянии от входного отверстия. Недостатком этого устройства является недостаточно высокая надежность его работы, обусловленная невозможностью контролирования усилия прижатия термопар упругими лепестками.

Известно также устройство для ввода датчика в металл (Д.А.Тапинян и др., авторское свидетельство СССР 10223209 от 29.05.81 г., МКИ G 01 K 1/14), которое принято за прототип. Оно содержит рычаг, шарнирно закрепленный на основании, механизмы поворота и наклона рычага, пробойник и по крайней мере один зонд с датчиком. Один из датчиков совмещен с пробойником. Это устройство позволяет закреплять термопару внутри трубы, но его недостатком является сложность конструкции.

Техническая задача, решаемая предлагаемым изобретением: повышение надежности закрепления термопары и упрощение конструкции устройства.

Сущность предлагаемого устройства для установки термопары заключается в том, что оно содержит рычаг, на одном конце которого расположен выступ с закрепленным на нем рабочим спаем термопары. В отличие от прототипа в средней части рычага с возможностью перемещения вдоль него и фиксации в заданном положении расположен упор, направленный в сторону, противоположную выступу. На другом конце рычага с возможностью перемещения вдоль него и фиксации в заданном положении расположен груз. Такая совокупность признаков упрощает конструкцию устройства, так как становятся ненужными механизмы управления рычагом. При этом повышается надежность закрепления термопары, поскольку перемещением упора и груза на рычаге можно установить требуемое усилие прижатия закрепленной на выступе головки термопары к поверхности обрабатываемой детали.

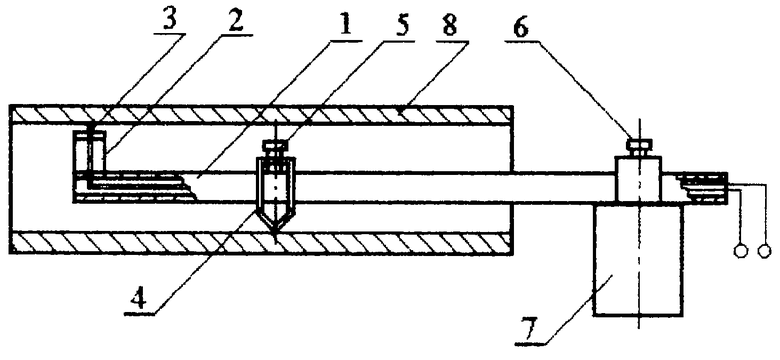

Предлагаемое устройство иллюстрируется чертежом, на котором показан его общий вид.

Устройство для установки термопары содержит рычаг 1, на одном конце которого расположен выступ 2 с закрепленным на нем рабочим спаем термопары 3. В средней части рычага 1 размещен с возможностью перемещения вдоль рычага 1 и фиксации на нем с помощью фиксатора 5 упор 4. На другом конце рычага 1 с возможностью перемещения вдоль него расположен груз 7, который может быть зафиксирован на рычаге 1 в заданном положении фиксатором 6. Рабочий спай термопары 3 может быть закреплен на выступе 2 любым известным способом, например путем зачеканки в отверстии или при помощи контактной точечной сварки. Фиксаторы 5 и 6 могут быть винтовыми, как это показано на чертеже, или любой другой известной конструкции, например клиновыми.

Устройство работает следующим образом. Рабочий спай термопары 3 закрепляют на верхней точке внешней поверхности выступа 2. Упор 4 устанавливают на рычаге 1 на требуемом расстоянии от выступа 2 так, чтобы он был направлен в сторону, противоположную выступу 2, и фиксируют его в этом положении. Затем рычаг 1 вводят в полость обрабатываемой детали 8 так, чтобы выступ 2 с термопарой 3 был обращен к верхней поверхности полости детали 8. Груз 7 перемещают по рычагу 1, устанавливая требуемое усилие прижатия термопары 3 к поверхности детали 8, после чего груз 7 фиксируют в заданном положении фиксатором 6. Величина усилия прижатия термопары 3 к поверхности детали 8 будет определяться массой груза 7 и соотношением расстояний от оси упора 4 до осей выступа 2 и груза 7. Это усилие может быть выбрано в зависимости от материала обрабатываемой детали 8 и диаметра рабочего спая термопары 3 таким, чтобы рабочий спай термопары 3 частично внедрившись в поверхность детали 8, вошел в плотный контакт с этой поверхностью. Это обеспечит надежность контакта рабочего спая термопары 3 с поверхностью детали 8 и, следовательно, надежность измерения температуры этой поверхности.

Предлагаемое устройство не требует сложных механизмов для регулировки и установки термопары 3 и усилия ее прижатия к поверхности детали 8, что упрощает его конструкцию.

Примером применения предлагаемого устройства может служить измерение температуры отпуска сварного узла из алюминиевого сплава АМг6М, представляющего собой трубу квадратного сечения 50•50 мм с толщиной стенки 3 мм и длиной 1000 мм, в середине которой аргонодуговой сваркой приварен кронштейн. Для снятия внутренних напряжений узел подвергали отпуску при температуре 250oС в печи с общим нагревом в течение 15 минут. Внутрь трубы вводили рычаг 1 с установленным на его конце выступом 2, на котором был зачеканен в отверстии рабочий спай диаметром 2 мм хромель-алюмелевой термопары 3 диаметром 0,5 мм. Упор 4 устанавливали так, чтобы его ось находилась на расстоянии 100 мм от оси выступа 2. Ось груза 7 располагали на расстоянии 1000 мм от оси упора 2. Груз 7 и упор 2 фиксировали на рычаге 1 фиксаторами 5 и 6. Затем сварной узел 8 загружали в печь и нагревали, производя измерения температуры детали 8.

Результаты измерений на 10 сварных узлах показали, что разброс измеренных значений температуры не превышал 3%, что свидетельствует о высокой надежности закрепления термопары 3 на поверхности детали 8.

Устройство для установки термопары изготовляли из стали Ст 3. В качестве рычага 1 использовали алюминиевый швелер с размерами стенки и полок 20 мм. Для изготовления уcтройства использовали серийно выпускаемое оборудование.

Таким образом, предлагаемое устройство для установки термонары обеспечивает технический эффект, повышая надежность крепления термопары и упрощая конструкцию, и может быть изготовлено и применено с помощью известных в технике средств и материалов. Следовательно, предлагаемое устройство обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2000 |

|

RU2172661C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ И СПОСОБ СВАРКИ С ЕГО ПРИМЕНЕНИЕМ | 1998 |

|

RU2137579C1 |

| АВТОМАТИЧЕСКИ УПРАВЛЯЕМАЯ РЕЗЦОВАЯ ГОЛОВКА | 1993 |

|

RU2113944C1 |

| ПЕРЕДНЯЯ ЧАСТЬ ПРОСТРАНСТВЕННОЙ РАМЫ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2134209C1 |

| Механизм перемещения прозрачного защитного экрана для устройства вывода информации | 1990 |

|

SU1767493A1 |

| ДВУХСТОЕЧНЫЙ ПОДЪЕМНИК ДЛЯ ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 1998 |

|

RU2228898C2 |

| УСТРОЙСТВО ДЛЯ СУШКИ ЛЕСОМАТЕРИАЛОВ | 1996 |

|

RU2117889C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2031984C1 |

| УСТРОЙСТВО ДЛЯ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ ВОЗДУХООЧИСТИТЕЛЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2128829C1 |

| Механизм перемещения прозрачного защитного экрана для устройства вывода информации | 1988 |

|

SU1531085A1 |

Изобретение относится к машиностроению и может быть применено для измерения температуры, например, внутри труб при их термообработке. Устройство содержит рычаг, на одном конце которого расположен выступ. На выступе закреплен рабочий спай термопары. В средней части рычага расположен упор, который направлен в противоположную от выступа сторону. На другом конце рычага расположен груз. Упор и груз выполнены с возможностью перемещения вдоль рычага и фиксации на нем в заданном положении. Технический результат состоит в повышении надежности закрепления термопары и упрощении конструкции устройства. 1 ил.

Устройство для установки термопары, содержащее рычаг, на одном конце которого расположен выступ с закрепленным на нем рабочим спаем термопары, отличающееся тем, что в средней части рычага с возможностью перемещения вдоль него и фиксации в заданном положении расположен упор, который направлен в сторону, противоположную выступу, а на другом конце рычага с возможностью перемещения вдоль него и фиксации в заданном положении размещен груз.

| Устройство для ввода датчиков в металл | 1981 |

|

SU1023209A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2114403C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ СЫРЬЕВЫХ МАТЕРИАЛОВ ИЗ ПОТОКА ОСТАВШЕГОСЯ ИЛИ СОБРАННОГО МАТЕРИАЛА, ОБРАЗУЮЩЕГОСЯ ПРИ ПРОИЗВОДСТВЕ БУМАГИ, ФАБРИКА ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 1996 |

|

RU2128743C1 |

| US 4043747 A, 23.08.1977 | |||

| US 5028145 A, 02.07.1991. | |||

Авторы

Даты

2002-02-27—Публикация

2000-03-21—Подача