Изобретение относится к транспортным средствам, а именно к каркасно-модульным автомобилям.

Известно изобретение, в котором пространственная рама кузова автомобиля образована несколькими брусьями и соединительными элементами, скрепляющими между собой концы по меньшей мере двух брусьев и образующими единую несущую конструкцию. Каждый брус образован по меньшей мере двумя частями из тонкого листового металла, выполненными с продольными фланцами. Указанные части соединены по фланцам между собой, образуя при этом трубчатый профиль круглого поперечного сечения (аналог-патент США N 4 355 844 B 62 D 21/02).

Известна рама для кузова автомобиля, состоящая из каркаса коробчатого сечения, который охватывает салон и выполнен в основном из рамы для крыши, основной рамы и угловых стоек, связывающих эти две рамы. Рама состоит также по меньшей мере из одной вилообразной несущей конструкции, которая проходит в основном в направлении продольной оси автомобиля, симметрична относительно плоскости его симметрии, расположена за пределами каркаса и жестко связана с ним. На концах этой конструкции закреплен бампер, другие концы, образующие зубья вилок, опираются как на угловые стойки, так и основную раму (аналог-патент ФРГ N 2336213 B 62 D 23/00).

Недостатком указанных решений является то, что передняя часть каркаса, образованная двумя продольными брусьями, на которых монтируется передняя подвеска и двигатель, подвержена большим статическим и динамическим нагрузкам, что приводит к образованию трещин и излому брусьев у основания.

Известна несущая конструкция автомобиля, содержащая центральную раму, образующую отделение для пассажиров автомобиля; переднюю раму, соединенную первым упругим элементом с передней частью центральной рамы. Рама имеет устройство для прикрепления передней подвески (аналог- EP N 0295662 B 62 D 23/00).

Известно изобретение, в котором моторный отсек содержит первую и вторую балки для двигателя, каждая из которых имеет верхнюю и нижнюю части (аналог-патент США N 5335745 B 60 K 5/00).

Известна рама автомобиля, содержащая элементы из согнутого металлического листа, преимущественно из алюминиевого, а также элементы из композитных материалов, скрепленные с помощью клеевого соединения. Рама подобного типа применима для автомобилей, изготавливаемых мелкосерийными и среднесерийными партиями (аналог-патент Франции N 2687974 B 62 D 21/00).

Недостатком указанных решений является то, что силовые элементы передней части автомобиля неравномерно динамически и статически нагружены, что приводит к образованию трещин и излому брусьев у основания.

Известно изобретение, в котором кузов автомобиля выполнен в виде пространственной рамы, в которой верхние и нижние продольные балки передней части соединены между собой поперечными и вертикальными балками, а в задней части соединены с боковыми стойками транспортного средства (прототип-патент США N 4660345 B 62 D 21/00).

Недостатком указанного решения является то, что заявленная силовая схема не в полной мере перераспределяет нагрузки от передней подвески и двигателя между элементами конструкции, что также приводит к образованию трещин и излому балок у основания.

Задача изобретения - повысить надежность и долговечность передней части транспортного средства.

Указанная задача выполняется за счет того, что в передней части пространственной рамы кузова транспортного средства, содержащей верхние продольные балки и лонжероны, соединенные между собой в передней и задней частях поперечными и вертикальными балками, а в задней части замыкающиеся на стойки передних дверей и пороги пола, причем на лонжеронах неразъемно закреплены узлы монтажа передней подвески и двигателя, в соответствии с изобретением, передняя часть снабжена по крайней мере двумя неразъемно соединенными между собой элементами, составляющими узлы монтажа, причем верхний элемент, выполненный в виде балки, проходит над лонжероном и скреплен с ним перед зоной изгиба, а своей конечной частью неразъемно прикреплен к стойкам передних дверей.

В передней части верхний элемент узла монтажа соединен с нижним концом первой поперечной балки, верхний конец которой закреплен на верхней продольной балке.

Вторая поперечная балка одним концом закреплена с другой стороны верхней продольной балки в зоне крепления первой поперечной балки, а другим концом закреплена на вспомогательной верхней продольной балке, соединенной с боковой стойкой.

Сравнение заявленного технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежных рубриках показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности "новизна".

Анализ известных технических решений в данной области техники показал, что предложенное решение имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический эффект, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное решение применимо, работоспособно, осуществимо и воспроизводимо, т. к. может быть изготовлено в условиях массового производства и применено на любых типах транспортных средств, следовательно, соответствует условию патентоспособности "промышленная применимость".

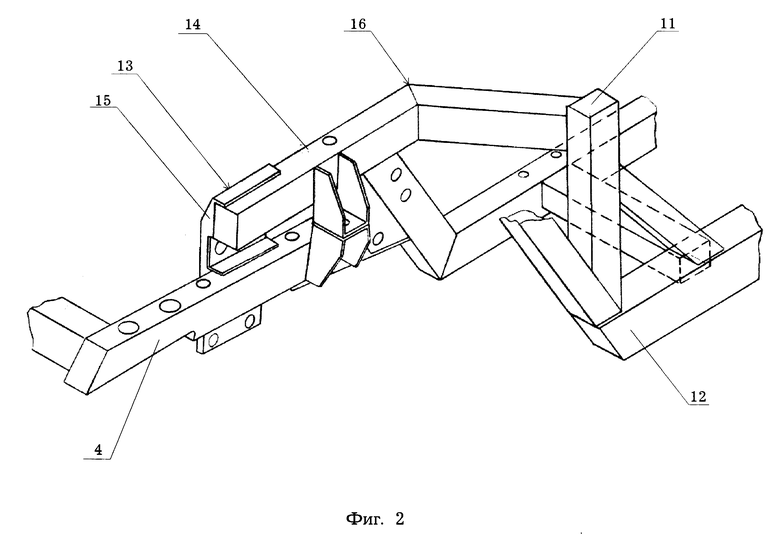

Фиг. 1 - общий вид передней части пространственной рамы кузова транспортного средства.

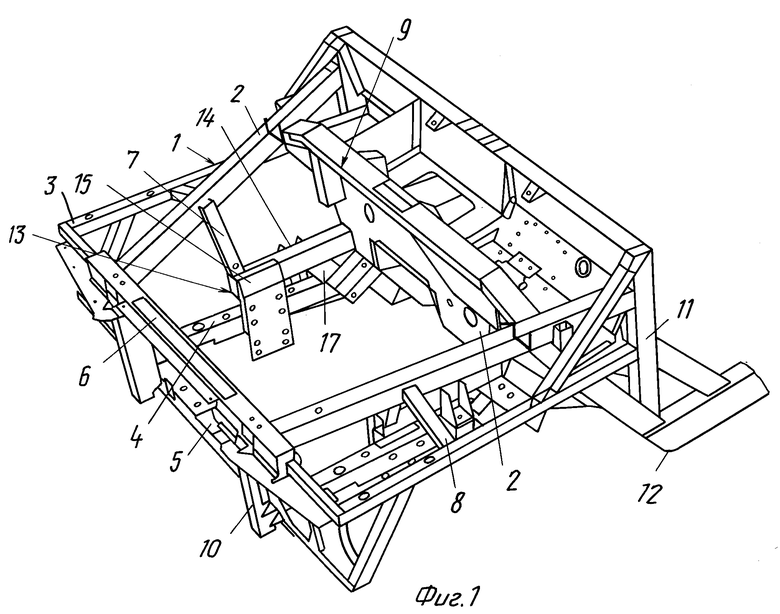

Фиг. 2 - узел монтажа передней части пространственной рамы кузова транспортного средства.

Передняя часть пространственной рамы кузова транспортного средства 1 выполнена из алюминиевого сплава и содержит верхние продольные балки 2, вспомогательные верхние продольные балки 3 и лонжероны 4, соединенные между собой в передней и задней частях поперечными балками 5, 6, 9, первыми дополнительными поперечными балками 7, вторыми дополнительными балками 8 и вертикальными балками 10. В задней части упомянутые верхние продольные балки 2 и вспомогательные верхние продольные балки 3 замыкаются на стойки передних дверей 11, а лонжероны 4 через дополнительные поперечины - на пороги пола 12. На лонжеронах 4 неразъемно закреплены узлы монтажа 13 передней подвески и двигателя, выполненные в виде двух неразъемно соединенных между собой элементов 14, 15. Верхний 14 элемент узла монтажа представляет собой балку с изгибом, проходящую над лонжероном 4 и приваренную к нему перед зоной 16 своего изгиба посредством косынки 17. Своей задней частью верхняя балка с изгибом 14 неразъемно прикреплена к стойкам передних дверей 11. Элемент 15 представляет собой пластину с рядом отверстий для крепежных деталей.

В передней части верхняя балка с изгибом 14 узла монтажа соединена с нижним концом первой дополнительной поперечной балки 7, верхний конец которой закреплен на верхней продольной балке 2.

Вторая дополнительная балка 8 одним концом прикреплена к другой стороне верхней продольной балки 2 в зоне крепления первой дополнительной поперечной балки 7, а другим концом неразъемно присоединена к вспомогательной верхней продольной балке 3, соединенной со стойкой передней двери 11.

Работа каркаса осуществляется следующим образом.

В процессе эксплуатации транспортного средства каркас воспринимает разнообразные знакопеременные нагрузки.

Наибольшее влияние на прочность оказывают вертикальные нагрузки, обусловленные массой смонтированных агрегатов и неровностями дороги.

При движении силовые элементы передней части каркаса испытывают самые большие нагрузки, при этом усилия как динамические, так и статические передаются следующим образом: основную нагрузку воспринимают верхние продольные балки 2, вспомогательные верхние продольные балки 3 и лонжероны 4, часть нагрузки передается через первые дополнительные поперечные балки 7 на верхние продольные балки 2, а от них через вторые дополнительные балки 8 на вспомогательные верхние продольные балки 3.

Такая силовая схема позволяет оптимизировать нагрузки передней части каркаса, например, при опускании автомобиля на полотно дороги после трамплина происходит следующее распределение нагрузки:

основное усилие, как слагаемое от динамической и статической нагрузок, направлено в сторону полотна дороги и воспринимается примерно до 70% верхними продольными балками 2, вспомогательными верхними продольными балками 3 и лонжеронами 4, а также узлами монтажа 13 двигателя и передней подвески за счет их изгиба и скручивания. Остальные 30% гасятся за счет изгиба и кручения вертикальных 10 и поперечных 5 - 9 балок передней части транспортного средства.

При обычных нагрузках соотношение по нагрузкам равно примерно как 9:1.

Применение алюминиевого сплава в каркасе передней части кузова транспортного средства позволяет уменьшить массу собираемых узлов на 20-30 кг, обеспечить высокую коррозийную стойкость при эксплуатации во внедорожных условиях и качественную и достаточно дешевую переработку материала для вторичного использования.

При специальной грунтовке и покраске эпоксидными красителями или им подобными элементы каркаса кузова из алюминиевых сплавов могут дополнять интерьерную и экстерьерную композиции автомобиля, придавая ему своеобразный шарм.

Конструкция каркаса кузова из алюминиевых сплавов предполагает применение дуговой и точечной сварки в среде инертного газа, склепывание деталей, несущих нагрузку, склеивания: металл-металл, металл-пластик, применение различного рода мастик для герметизации, для шумо-, термо- и виброизоляции, склеивания и демпфирования.

В сравнении с силовой схемой, взятой за прототип, за счет вновь введенных элементов нагрузка на известные элементы уменьшилась примерно на 30-40%, что позволяет увеличить их надежность и долговечность. Учитывая, что пространственная рама кузова транспортного средства выполнена из алюминиевого сплава, введение дополнительных элементов не оказывает значительного влияния на увеличение веса как каркаса, так и автомобиля в целом.

Изобретение относится к транспортным средствам, а именно к каркасным автомобилям. Передняя часть пространственной рамы кузова транспортного средства содержит верхние продольные балки и лонжероны, соединенные между собой в передней и задней частях поперечными и вертикальными балками. В задней части упомянутые продольные балки замыкаются на стойки передних дверей, а лонжероны - на пороги пола. На лонжеронах неразъемно закреплены узлы монтажа передней подвески и двигателя, выполненные в виде двух неразъемно соединенных между собой элементов. Верхний элемент узла монтажа представляет собой балку, проходящую над лонжероном и приваренную к нему перед зоной изгиба посредством косынки. Своей конечной частью верхний элемент неразъемно прикреплен к стойкам передних дверей. В передней части верхний элемент соединен с нижним концом первой поперечной балки, верхний конец которой закреплен на верхней продольной балке. Вторая поперечная балка одним концом закреплена с другой стороны верхней продольной балки в зоне крепления первой поперечной балки, а другим концом закреплена на вспомогательной верхней продольной балке, соединенной со стойкой передней двери. Задача изобретения - повысить надежность и долговечность передней части транспортного средства. 2 ил.

Передняя часть пространственной рамы кузова транспортного средства, содержащая верхние продольные балки и лонжероны, соединенные между собой в передней и задней частях поперечными и вертикальными балками, а в задней части замыкающиеся на стойки передних дверей и подачи пола, при этом на лонжеронах неразъемно закреплены узлы монтажа передней подвески и двигателя, отличающаяся тем, что она снабжена вспомогательными верхними продольными балками, соединенными в передней части поперечными балками, а в задней части замыкающимися на стойки передних дверей, двумя первыми и двумя вторыми дополнительными поперечными балками, каждый узел монтажа выполнен в виде двух неразъемно соединенных между собой элементов, один из которых выполнен в виде балки с изгибом, проходящей над лонжероном и перед зоной изгиба скрепленной с ним, а своей конечной частью неразъемно прикрепленной к стойкам передних дверей, при этом балка с изгибом каждого узла монтажа соединена с нижним концом первой дополнительной поперечной балки, верхний конец которой закреплен на верхней продольной балке, а вторая дополнительная поперечная балка одним концом прикреплена к другой стороне верхней продольной балки в зоне крепления к ней первой дополнительной поперечной балки, а другим концом закреплена на вспомогательной верхней продольной балке.

| US 4660345 A, 28.04.87 | |||

| US 4355844 A, 26.10.82 | |||

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ ЛЕНТЫ ЛЕНТОЧНО-КАНАТНОГО КОНВЕЙЕРА С ПОДВЕСНЫМИ ОПОРАМИ | 2007 |

|

RU2336213C1 |

| Передняя часть кузова легкового автомобиля | 1985 |

|

SU1311990A1 |

Авторы

Даты

1999-08-10—Публикация

1997-05-15—Подача