Изобретение относится к машиностроению и может быть использовано, например, для сварки угловых стыков труб прямоугольного сечения.

Известен способ дуговой сварки (Идэ Эйдзо, Фудзимура Хароси, Иноуэ Хиронори, заявка N 63313674, Япония, от 21.12.88 г., РЖ 1.63.263П, 1990 г.), согласно которому сварку выполняют несколькими плавящимися электродами с образованием общей ванны. Проволоку каждого электрода подают с помощью индивидуального механизма через медную токоподводящую трубку. Все трубки собраны в пучок и электрически изолированы друг от друга. Питание каждого электрода производят автономно от отдельного источника тока. В середину пучка, не доходя до нижнего конца токоподводов, через такую же трубку подают защитный газ. Всю сборку трубок помещают в окружающее их сопло для формирования потока газа, защищающего сварочную ванну от воздуха. В результате обеспечивается высокая производительность процесса сварки, улучшается формирование шва и снижается расход защитного газа. Но известный способ усложняет оборудование из-за необходимости автономного питания каждого электрода от отдельного источника питания.

Известен также способ многоэлектродной дуговой сварки (Казаков Ю.В., Акимов А.В., авторское свидетельство СССР N 1779504 от 02.01.91 г.), согласно которому выполняют сварку преимущественно тонколистовых конструкций несколькими электродами. Сварочное напряжение подается одновременно на все электроды, и перед началом сварки включают поперечное магнитное поле на дуговых промежутках. Сварка ведется по заданной программе. Для этого последовательно зажигают дугу на очередном электроде путем отключения на нем поперечного магнитного поля. При сварке по этому способу за счет применения нескольких электрически соединенных между собой электродов и управления зажиганием дуги путем коммутации слаботочных цепей упрощается конструкция сварочной головки и экономится электроэнергия. Однако этот способ при сварке коротких швов, например ферменных конструкций из труб прямоугольного сечения, требует перемещения электродов после окончания сварки каждого шва на новый участок стыка деталей и повторной настройки электродов на стык. Это повышает трудоемкость процесса сварки.

Известен способ и устройство для дуговой сварки (Генри Томас Лейби, патент N 3114829, США от 17.12.1963 г.), который принят за прототип. По этому способу сварку ведут несколькими неплавящимися электродами, которые располагают последовательно вдоль свариваемого стыка. Электроды поочередно включают в сварочную цепь. Каждый электрод выполняет сварку одной точки, которые перекрывают друг друга. Для защиты металла сварочной ванны с лицевой и с обратной стороны стыка применяют камеру, заполненную защитным газом. Этот способ позволяет повысить производительность процесса сварки, но устройство для его осуществления имеет сложную конструкцию вследствие того, что на каждый электрод должен быть подведен отдельный силовой кабель, электроды требуется изолировать друг от друга и устройство должно быть снабжено силовым коммутатором сварочного тока. Кроме того, при сварке коротких швов каркасных конструкций, например из прямоугольных труб, устройство по прототипу так же, как и предыдущий аналог, потребует частой перестановки электродов и повторной иx настройки на новый стык деталей, что повысит трудоемкость процесса сварки.

Техническая задача, решаемая предлагаемым устройством, - упрощение оборудования и повышение производительности процесса сварки.

Предлагаемое устройство содержит защитную камеру с установленной в ней сварочной головкой, содержащей несколько последовательно установленных неплавящихся электродов, закрепленных в электрододержателях и подключенных к общему источнику питания сварочной дуги. В отличие от прототипа сварочная головка состоит из нескольких блоков сварочных электродов, электрически соединенных между собой. Блоки закреплены на изолированном от свариваемого изделия хомуте при помощи консолей с возможностью поворота относительно них и снабжены скобами для крепления электродов в общих электрододержателях. Количество блоков выбрано равным количеству швов в стыке деталей, свариваемых головкой. Количество электродов в каждом блоке определено из выражения

где L - длина шва, выполняемого данным блоком, мм;

dm - диаметр точки, свариваемой одним электродом за цикл его работы.

Каждый электрод снабжен соленоидом, торец сердечника которого расположен против рабочего конца электрода. Соленоиды закреплены в общих держателях и подключены к источнику их питания через устройство программной коммутации тока.

Такая совокупность новых признаков с известными позволит повысить производительность процесса сварки конструкций с большим количеством коротких свариваемых стыков за счет того, что обеспечится возможность механизации этого процесса. В свою очередь эта возможность обеспечится упрощением конструкции устройства в связи с тем, что становятся ненужными токоподводы к каждому электроду и отпадает необходимость в коммутации сильноточных цепей.

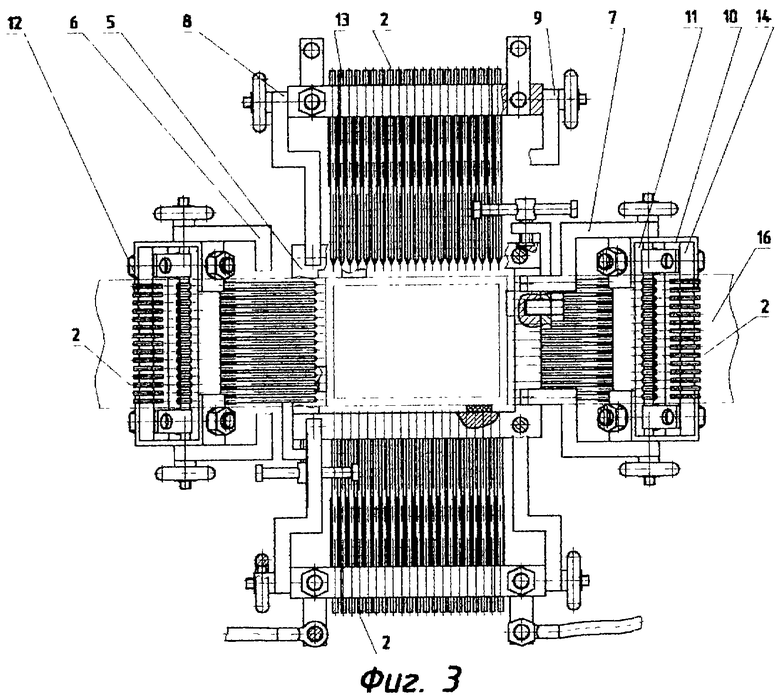

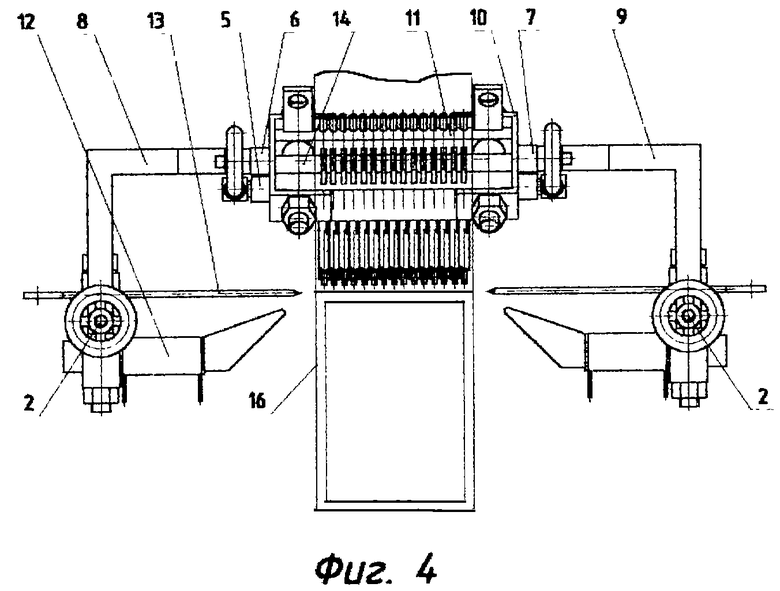

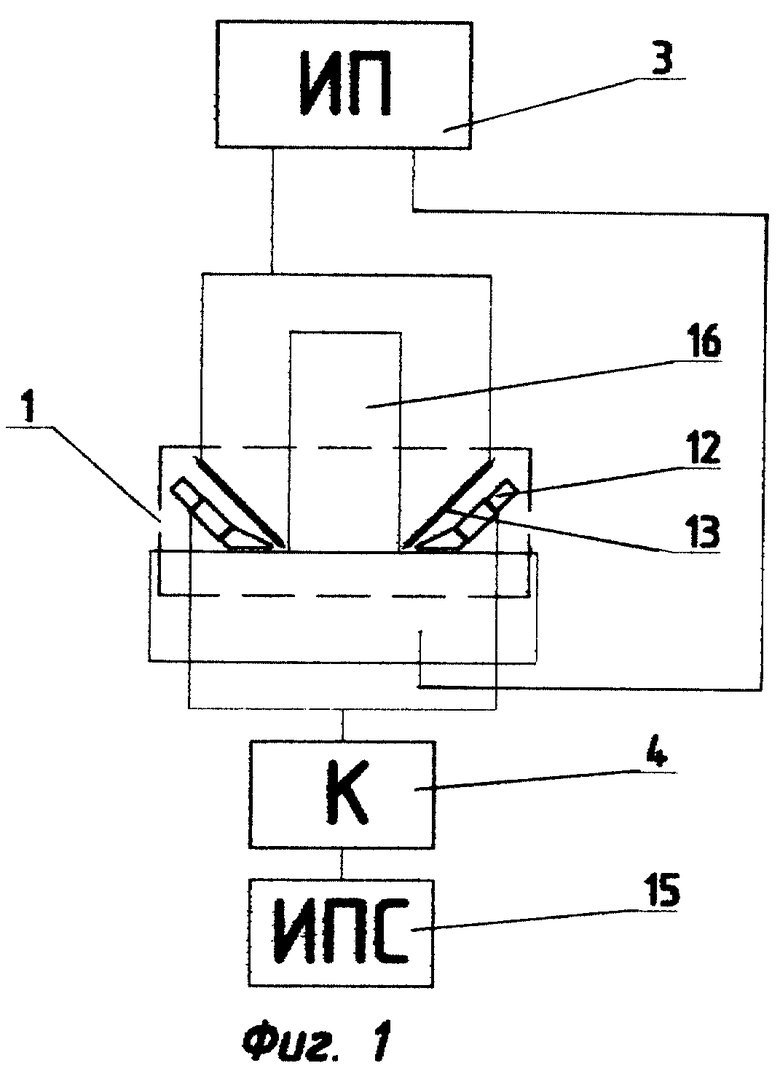

Устройство иллюстрируется чертежами. На фиг. 1 показана схема устройства; на фиг. 2 - вид спереди; на фиг. 3 - вид сверху; фиг. 4 - вид слева сварочной головки.

Предлагаемое устройство содержит защитную камеру 1 с установленной в ней сварочной головкой, состоящей из нескольких блоков 2 последовательно установленных неплавящихся сварочных электродов 13, подключенных к общему источнику питания 3 сварочной дуги. Блоки 2 электродов 13 электрически соединены между собой и закреплены на изолированном от свариваемого изделия хомуте 5 при помощи консолей 6,7,8 и 9 с возможностью поворота относительно них. Электроды 13 закреплены в общих электрододержателях 11 с помощью скоб 10. Каждый электрод 13 снабжен соленоидом 12, причем торец сердечника каждого соленоида 12 расположен против рабочего конца своего электрода 13. Соленоиды 12 закреплены в общих соленоидодержателях 14 и подключены к источнику 15 их питания через устройство 4 программной коммутации тока. Количество блоков 2 выбрано равным количеству швов в стыке деталей сварного узла 16, свариваемого головкой. Количество электродов 13 в каждом блоке 2 определено из выражения

где L - длина шва, выполняемого данным блоком, мм;

dm - диаметр точки, свариваемой одним электродом за один цикл его работы.

Предлагаемое устройство работает следующим образом. На свариваемом узле 16, например T-образном стыке двух труб прямоугольного сечения, устанавливают и фиксируют изолированный от узла 16 хомут 5. На нем при помощи консолей 6,7,8 и 9 закрепляют блоки 2 последовательно установленных неплавящихся, например вольфрамовых, электродов 13. Количество блоков 2 в составе сварочной головки выбирают равным количеству швов на стыке деталей свариваемого узла 16. Количество электродов 13 в каждом блоке 2 определяют из выражения

где L - длина шва, выполняемого данным блоком, мм;

dm - диаметр точки, свариваемой одним электродом за один цикл его работы.

Выбор предела коэффициента в знаменателе этого выражения обусловлен тем, что при его значении менее 0,4 с обратной стороны шва не будет перекрытия точек, свариваемых каждым из электродов 13, а при значении более 0,8 точки будут почти полностью переплавляться повторно, что уменьшит производительность процесса. В обоих случаях понизится качество сварных швов.

В блоках 2 электроды 13 закреплены в общих электрододержателях 11 с помощью скоб 10 и подключены к общему источнику питания 3 сварочной дуги, другой полюс которого подключен к свариваемому узлу 16. Все электроды 13 снабжены соленоидами 12, торцы сердечников которых располагают против рабочих концов электродов 13. Соленоиды 12 закреплены в общих соленоидодержателях 14 и подключены к отдельному источнику питания через устройство 4 программной коммутации тока. Блоки 2 закреплены на консолях 6,7,8 и 9 с возможностью поворота относительно них, что позволяет устанавливать электроды 13 под острым углом к поверхностям свариваемых деталей узла 16 в случае их таврового соединения (фиг. 2) или под прямым углом к этим поверхностям в случае стыкового соединения (фиг. 4). Сверху собранной из блоков 2 сварочной головки устанавливают защитную камеру 1, в качестве которой может быть использована любая камера известной конструкции, например жесткая камера из двух половин, снабженная уплотнениями в разъеме и по периметру охватываемых деталей, штуцерами для подвода защитного газа и вывода силовых и коммутирующих проводов. Камеру 1 заполняют, например, путем продувки, защитным газом, в качестве которого может быть взят аргон. Напряжение от источника питания 3 сварочной дуги подают одновременно на все электроды 13 всех блоков 2, электрически соединенных между собой. Одновременно через устройство 4 программной коммутации тока подают напряжение от источника питания 15 на все соленоиды 12, которые генерируют поперечное относительно осей электродов 13 магнитное поле, что препятствует зажиганию сварочных дуг. Устройство приведено в исходное состояние перед сваркой.

Процесс сварки начинают, разрывая с помощью устройства 4 программной коммутации тока цепь питания одного из соленоидов 12. Против рабочего торца соответствующего электрода 13 прекратится воздействие поперечного магнитного поля, между торцом этого электрода и поверхностью свариваемого детали узла 16 возбудится сварочная дуга, которая будет гореть до тех пор, пока на этот соленоид 12 устройством 4 не будет подано напряжение от источника питания 15. За время горения дуги под электродом 13 сформируется сварная точка диаметром dm. Затем устройство 4 по заданной программе подает напряжение от источника питания 15 на данный соленоид 12 и выключит его на другом соленоиде 12. Цикл будет повторяться до тех пор, пока не сформируется сварная точка под последним из электродов 13 каждого блока 2. Точки взаимно перекроются, образуя сплошной сварной шов. Сварка может вестись без присадки или с присадочным материалом, заранее уложенным в стык деталей. В качестве устройствa 4 программной коммутации тока может быть применен любой известный коммутатор, собранный, например, из серийно выпускаемых шаговых искателей. Такое устройство коммутации может обеспечить любую последовательность возбуждения дуг с электродов 13, что позволит уменьшить напряжения в сварочном узле 16.

Предлагаемое устройство по сравнению с прототипом обладает более простой конструкцией, поскольку не требует подключения отдельных силовых проводов к каждому электроду и не нуждается в изоляции электродов 13 и блоков 2 друг от друга. Коммутация зажигания дуг на электродах 13 производится в слаботочных цепях соленоидов 12, что упрощает конструкцию устройства 4 коммутации тока. Кроме того, с помощью предлагаемого устройства один сварщик может вести сварку сразу на нескольких стыках деталей свариваемого узла 16, в его функции будет входить только установка блоков 2 сварочных головок и защитных камер 1 на свариваемые стыки деталей, а также снятие их после сварки. Эти операции он может производить на одних стыках деталей в то время, когда на других стыках происходит сварка. В результате повысится производительность процесса.

Таким образом, предлагаемое устройство обеспечивает технический эффект и может быть изготовлено и применено с помощью известных в технике средств. Следовательно, предлагаемое устройство для дуговой многоэлектродной сварки обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2003 |

|

RU2272699C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ И СПОСОБ СВАРКИ С ЕГО ПРИМЕНЕНИЕМ | 1998 |

|

RU2137579C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНОМ ГАЗЕ (ВАРИАНТЫ) | 1998 |

|

RU2176946C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ТЕРМОПАРЫ | 2000 |

|

RU2180099C2 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ СВАРОЧНОЙ ДУГИ | 1998 |

|

RU2137576C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| ПЕРЕДНЯЯ ЧАСТЬ ПРОСТРАНСТВЕННОЙ РАМЫ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2134209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ | 1998 |

|

RU2141394C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1998 |

|

RU2130370C1 |

Устройство может быть использовано для сварки угловых стыков прямоугольных труб. В защитной камере размещена сварочная головка из нескольких блоков электродов, последовательно закрепленных на скобах в общих электрододержателях. Блоки электрически соединены между собой и закреплены на изолированном от изделия хомуте при помощи консолей с возможностью поворота относительно них. Количество блоков равно количеству стыков деталей, свариваемых головкой. Количество электродов в каждом блоке выбрано в зависимости от необходимой длины шва и диаметра точки, свариваемой одним электродом за один цикл. Против рабочих концов электродов расположены торцы сердечников соленоидов, закрепленных в общих держателях и подключенных к источнику их питания через устройство программной коммутации тока. Предлагаемое устройство позволяет повысить производительность и упростить конструкцию оборудования за счет отсутствия необходимости изоляции электродов и блоков друг от друга, а также отсутствия отдельных токоподводов к каждому электроду. 4 ил.

Устройство для дуговой многоэлектродной сварки, содержащее защитную камеру с установленной в ней сварочной головкой с несколькими последовательно закрепленными в электрододержателях неплавящимися электродами, подключенными к общему источнику питания сварочной дуги, отличающееся тем, что сварочная головка состоит из нескольких блоков сварочных электродов, соединенных электрически между собой, блоки закреплены на изолированном от свариваемого изделия хомуте при помощи консолей с возможностью поворота относительно них и снабжены скобами для крепления электродов в общих электрододержателях, количество блоков выбрано равным количеству швов в стыке деталей, свариваемых головкой, а количество электродов в каждом блоке определено из выражения

где L - длина шва, выполненного данным блоком, мм;

dm - диаметр точки, свариваемой одним электродом за цикл его работы,

причем каждый электрод снабжен соленоидом, торец сердечника которого расположен против рабочего конца электродов, а соленоиды закреплены в общих держателях и подключены к источнику их питания через устройство программной коммутации тока.

| US 3114829, 17.12.1963 | |||

| Устройство для многоэлектродной дуговой сварки | 1974 |

|

SU585928A1 |

| Способ многоэлектродной сварки | 1984 |

|

SU1316767A1 |

| Способ многодуговой сварки неплавящимся электродом | 1986 |

|

SU1349923A1 |

| Способ многоэлектродной дуговой сварки | 1991 |

|

SU1779504A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1990 |

|

SU1758957A1 |

| US 3350534, 31.10.1967 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2001-08-27—Публикация

2000-03-21—Подача