Изобретение относится к устройствам для ультразвукового контроля изделий, предназначено для контроля прилегания оболочки к сердечнику тепловыделяющих элементов ядерных реакторов.

Известна автоматизированная установка для ультразвукового контроля изделий по авт. св. 1363056, МКИ G 01 N 29/04, 1985 г., содержащая акустическую ванну с расположенными на механизме перемещения акустическими преобразователями, узел транспортировки изделий на позицию контроля, механически связанный с распределительным блоком и бункерами годных и отбракованных изделий, кантователь изделий и блок формирования управляющих сигналов, подключенный выходами к входам узла транспортировки изделий и распределительного блока.

Недостатком данной установки является невысокая надежность и точность измерения, обусловленные сложностью конструкции, а также биением и проскальзыванием изделий при вращении на валках.

Наиболее близким по технической сущности и достигаемому результату является автоматизированная установка для ультразвукового контроля изделий - прототип по авт. св. 1767410, МКИ G 01 N 29/04, 1989 г., БИ 37 от 07.10.92, содержащая акустическую ванну с расположенными на механизме перемещения акустическими преобразователями, узел транспортировки изделий на позицию контроля, механически связанный с распределительным блоком и бункерами годных и отбракованных изделий, кантователь изделий и блок формирования управляющих сигналов, подключенный выходами к входам узла транспортировки изделий и распределительного блока, устройство для поштучной подачи изделий на позицию контроля, перегружающие сбрасыватели, датчики положения изделий.

Недостатком данной установки является невысокая надежность и точность измерения, обусловленные сложностью конструкции, а также биением и проскальзыванием изделий при вращении на валках.

Задачей изобретения является повышение надежности работы установки и точности измерения изделий.

Задача решается тем, что автоматизированная установка для ультразвукового контроля изделий, содержащая акустическую ванну, на которой расположены акустических преобразователь для контроля изделий по образующей и механизм продольного перемещения акустического преобразователя, выполненный в виде каретки, механизм вращения изделий, датчики наличия изделий, устройство транспортировки изделий, питатель, бункеры годных и отбракованных изделий, систему управления и измерения, согласно формуле изобретения она дополнительно снабжена акустическими преобразователями контроля торцов изделий и механизмом торцевого перемещения акустических преобразователей, выполненным в виде каретки, датчиком геометрического центра изделия, установленным на акустической ванне, и управляющим акустическими преобразователями контроля торцов изделий, шаговыми двигателями для перемещения кареток, при этом устройство транспортировки изделий выполнено в виде двухрукого робота, в захвате которого установлено приспособление для прижима изделия, представляющее собой свободно вращающийся ролик, акустические преобразователи контроля торца изделий имеют возможность поочередного перемещения одного из них от края до центра и другого от центра до края торца, а в качестве датчика наличия изделий на позиции контроля используется акустический преобразователь контроля изделия по образующей.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так применение в качестве транспортирующего устройства двухрукого робота с приспособлением для прижима изделия позволяет сократить количество транспортирующих механизмов с узлами их крепления и узлами передачи, и исключить биение изделия при вращении и уменьшить его проскальзование, устройство позволяет контролировать торцы изделий, перемещение акустических преобразователей на каретках с помощью шаговых двигателей, тактовая частота запуска их вращения одновременно запускает и ультразвуковой дефектоскоп, это обеспечивает получение заданного числа сигналов от единицы площади отражающей поверхности дефекта прилегания оболочки и обеспечивает обработку результатов контроля и метрологической настройки на компьютере системы управления и измерения, применение в качестве датчика наличия изделия на позиции контроля акустического преобразователя контроля по образующей позволяет определить одновременно наличие изделия и соответствующего уровня жидкости в акустической ванне, которая с точки зрения ядерной безопасности имеет малые размеры.

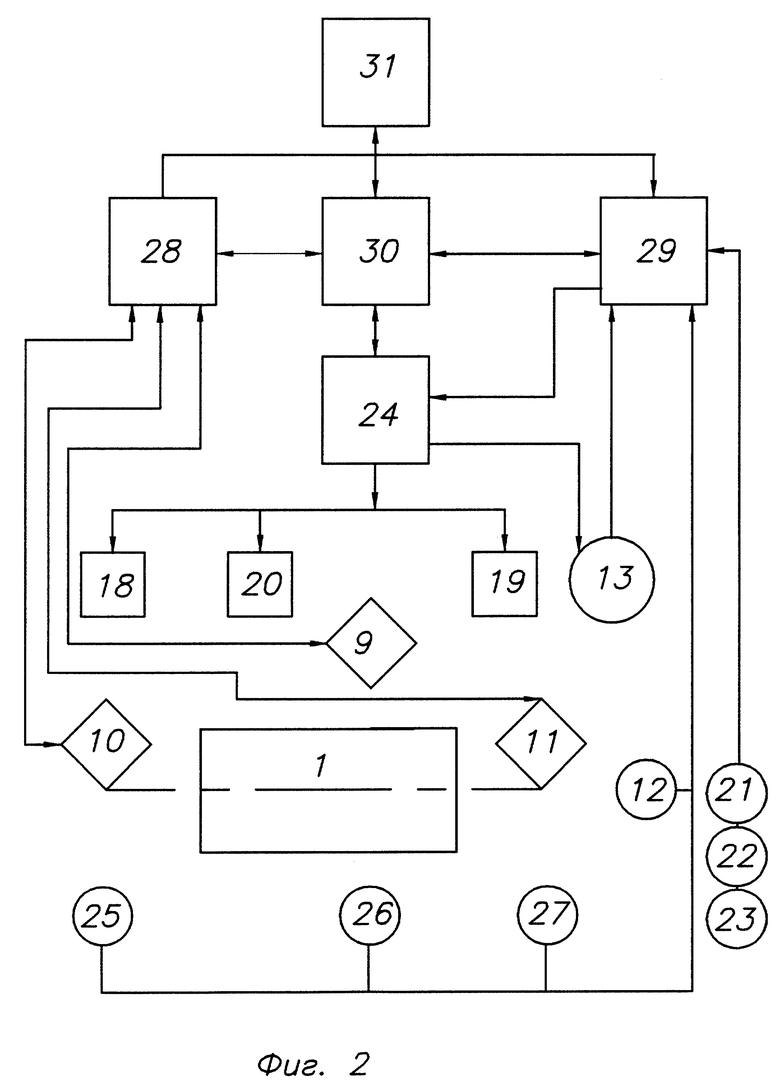

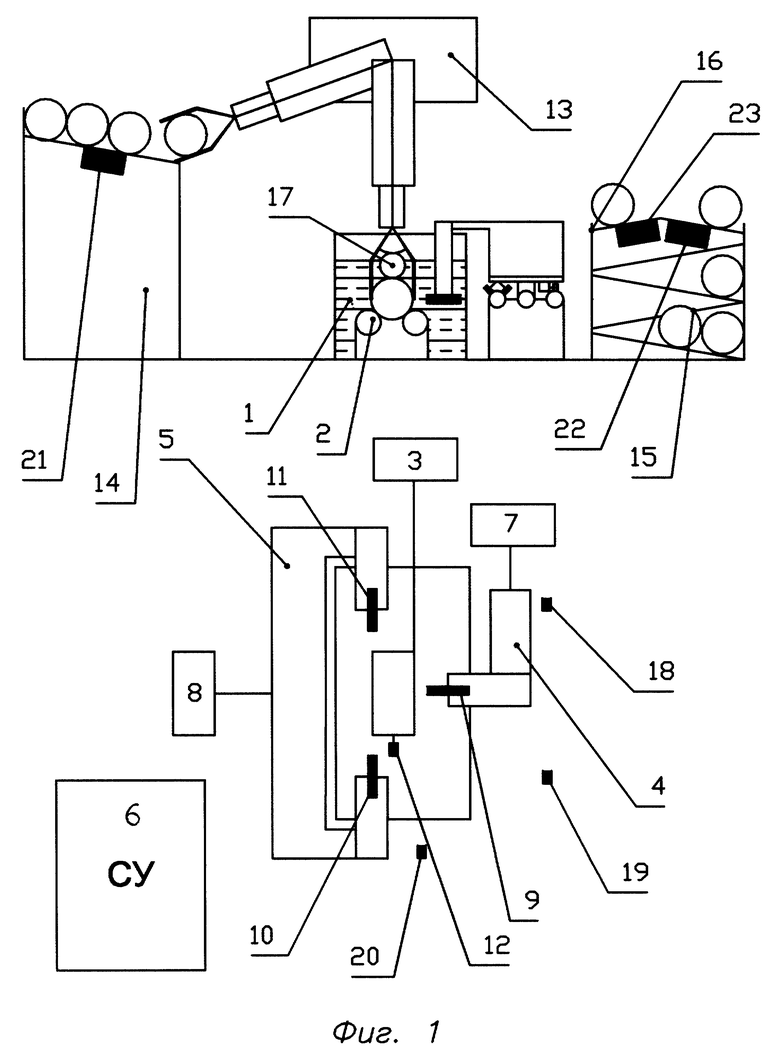

На фигуре 1 представлен общий вид установки, на фигуре 2 - блочно-функциональная схема.

Автоматизированная установка для ультразвукового контроля состоит из акустической ванны 1, в которой установлен механизм вращения 2, управляемый шаговым двигателем 3. Около ванны 1 закреплены приводные каретки 4, 5, управляемые шаговыми двигателями 7 и 8. На каретке 4 установлен акустический преобразователь 9 для контроля по образующей. На каретке 5 установлены акустические преобразователи 10 и 11 для контроля торцов. Акустические преобразователи 10 и 11 включаются поочередно, один от края торца до центра, другой - от центра до края, управляемые датчиком 12 геометрического центра изделия, установленного на ванне 1. В качестве датчика наличия на позиции контроля используется акустический преобразователь 9 измерения по образующей.

Над ванной 1 установлен двухрукий промышленный робот 13. Около ванны установлены: питатель 14, бункер 15 годных изделий, бункер бракованных изделий 16, система управления и измерения 6. В захвате одной руки робота 13 установлен свободно вращающийся и перемещающийся ролик 17, обеспечивающий поджим изделия к позиции контроля 2 за счет собственного веса.

Система 6 управления и измерения (СУ) состоит из контроллеров 18, 19, 20 управления шаговыми двигателями 3, 7, 8, датчиков конечных положений 25, 26, 27, датчика 21 наличия изделия в питателе 14, датчика 22 в бункере 15 годных изделий, датчика 23 в бункере 16 бракованных изделий, блока 29 сбора параметров установки, блока управления 24, генераторов-приемников 28 ультразвуковых каналов дефектоскопа, блока 30 измерения, обработки результатов и метрологического обеспечения, монитора 31.

Все датчики положений подключены к блоку управления 30 через блок 29 сбора параметров установки. Система управления измерения обеспечивает контроль исходных параметров установки, выявления площади как точечных, так и протяженных дефектов, при этом определяется общая площадь дефектов, а при ультразвуковом контроле торцов учитывается и место положения дефекта от геометрического центра вращения.

Автоматизированная установка для ультразвукового контроля работает следующим образом.

Включается блок 24 системы управления и измерения, на питателе 14 срабатывает датчик 21 наличия изделия. Робот первой рукой берет изделие и устанавливает на позицию контроля 2 в ванне. Робот возвращается в первоначальное положение, и вторая рука робота выдвигается, и ролик 17 поджимает изделие к позиции контроля 2.

Срабатывает датчик наличия изделия на позиции контроля, и включается шаговый двигатель 3 контроллером 18, и изделие начинает вращаться. Включаются шаговые двигатели 7 и 8 контроллерами 19 и 20, перемещая каретки 4 и 5 с акустическим преобразователями 9, 10, 11, происходит измерение.

При вращении изделия производится озвучивание образующей по винтовой линии и обоих торцов по спирали Архимеда. Перемещение акустических преобразователей обеспечивается шаговыми двигателями, тактовая частота запуска их вращения одновременно запускает ультразвуковой дефектоскоп. Это обеспечивает получение заданного числа эхо-сигналов от единицы площади отражающей поверхности дефекта прилегания оболочки и обеспечивает обработку результатов измерения и метрологической настройки на компьютере блока 30.

При сканировании торцов по спирали Архимеда получается искажение результата за счет увеличения линейной скорости, которая увеличивается пропорционально радиусу, поэтому при контроле торцов частота зондирующих импульсов ультразвукового генератора дефектоскопа изменяется обратно пропорционально радиусу точки контроля.

При контроле торцов включается преобразователь 10 при движении его от торца к центру, а от центра к краю торца включается преобразователь 11. Переключение преобразователей 10 и 11 производится датчиком 12 геометрического центра изделия на позиции измерения. Контроль наличия изделия на позиции измерения контролируется акустическим преобразователем 9 при наличии эхо-сигнала, что одновременно будет являться датчиком наличия уровня иммерсионной жидкости в ванне 1, которая с точки зрения ядерной безопасности имеет малые размеры.

Установка акустического преобразователя 9 на большее расстояние, кратное расстоянию установки акустических преобразователей 10 и 11, позволяет на экране одного дефектоскопа надежно расшифровать эхо-сигналы от дефектов. Кроме того, при обработке сигналов используется для увеличения скорости обработки и производительности, в виду высокой точности геометрических размеров изделий, сетка поверхностей, т.е. поверхность разбита с определенным шагом и при наличии сигнала в клетке регистрируются ее координаты, которые обрабатываются и полученный результат представляется в единицах площади на мониторе 31.

По результатам измерения изделие другой рукой робота 13 с позиции измерения подается в бункер годных или бракованных изделий, и цикл измерения повторяется.

Установка работает автономно, но может работать и в составе линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2196323C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1992 |

|

RU2067298C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1999 |

|

RU2180111C2 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2154819C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2178140C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНОГО ШВА КОНТАКТНО-СТЫКОВОЙ СВАРКИ ЗАГЛУШКИ К ОБОЛОЧКЕ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2158031C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ИЗДЕЛИЙ | 1994 |

|

RU2098202C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТВЭЛ | 1998 |

|

RU2154315C2 |

Изобретение относится к устройствам для ультразвукового контроля, предназначено для контроля прилегания оболочки к сердечнику тепловыделяющих элементов ядерных реакторов. Повышение надежности работы установки и точности измерения изделий достигается за счет того, что установка содержит акустическую ванну, на которой расположены акустический преобразователь для контроля изделий по образующей и механизм продольного перемещения акустического преобразователя, выполненный в виде каретки, механизм вращения изделий, датчики наличия изделий, устройство транспортировки изделий, питатель, бункеры годных и браковочных изделий, систему управления и измерения. Дополнительно снабжена акустическими преобразователями контроля торцов изделий и механизмом торцевого перемещения акустических преобразователей, выполненным в виде каретки, датчиком геометрического центра изделия, установленным на акустической ванне и управляющим акустическими преобразователями контроля торцов изделий, шаговыми двигателями для перемещения кареток. Устройство транспортировки изделий выполнено в виде двухрукого робота, в схвате которого установлено приспособление для прижима изделия, представляющее собой свободно вращающийся ролик. Акустические преобразователи контроля торцов изделий имеют возможность поочередного перемещения одного из них от края торца до центра и другого от центра до края торца. В качестве датчика наличия изделий на позиции контроля используется акустический преобразователь контроля изделия по образующей. 2 ил.

Автоматизированная установка для ультразвукового контроля изделий, содержащая акустическую ванну, на которой расположены акустический преобразователь для контроля изделий по образующей и механизм продольного перемещения акустического преобразователя, выполненный в виде каретки, механизм вращения изделий, датчики наличия изделий, устройство транспортировки изделий, питатель, бункеры годных и браковочных изделий, систему управления и измерения, отличающаяся тем, что она дополнительно снабжена акустическими преобразователями контроля торцов изделий и механизмом торцевого перемещения акустических преобразователей, выполненным в виде каретки, датчиком геометрического центра изделия, установленным на акустической ванне и управляющим акустическими преобразователями контроля торцов изделий, шаговыми двигателями для перемещения кареток, при этом устройство транспортировки изделий выполнено в виде двухрукого робота, в схвате которого установлено приспособление для прижима изделия, представляющее собой свободно вращающийся ролик, акустические преобразователи контроля торцов изделий имеют возможность поочередного перемещения одного из них от края торца до центра и другого от центра до края торца, а в качестве датчика наличия изделий на позиции контроля используется акустический преобразователь контроля изделия по образующей.

| Устройство ультразвукового контроля цилиндрических изделий | 1982 |

|

SU1083106A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Устройство для неразрушающего контроля изделий | 1986 |

|

SU1388787A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1992 |

|

RU2067298C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1997 |

|

RU2128111C1 |

| US 5031441, 16.07.1991. | |||

Авторы

Даты

2002-08-10—Публикация

1999-07-07—Подача