Изобретение относится к конструкции ножей, предназначенных для резания различных твердых, вязких и прочных материалов, и может быть использовано в технике для резки различных синтетических материалов, резины, пластмасс, клеевых соединений и т.п., в пищевой промышленности для резания замороженных или твердых продуктов, в строительстве при разрезании синтетических деталей или покрытий.

В настоящее время широко используются различные конструкции ножей с зубцами, которые позволяют производить разрезание относительно прочных, твердых и вязких покрытий. Однако известные конструкции ножей являются специализированными для различных материалов. Форма зубцов, угол острия режущих кромок, углы заточки зубцов в этих известных конструкциях подбираются теоретически или экспериментально исходя из физических характеристик материала, подлежащего резанию, что ограничивает использование известных ножей для резки различных по своим характеристикам материалов. Кроме того, при возрастании таких физических параметров материалов, как их твердость и вязкость, сокращается скорость резания или возрастают усилия, которые необходимо прикладывать к ножу для обеспечения процесса резки с необходимой скоростью.

Известен нож, предназначенный для резки полимерных материалов, который содержит пластину, режущую кромку, выполненную, по меньшей мере, с одного края пластины, зубцы, выполненные на режущей кромке и противоположные поверхности которых сопряжены с противоположными широкими поверхностями пластины (EP 0760733 B1, 03.06.1998).

В этой конструкции режущая кромка выполнена волнообразной, а волнистые зубцы изогнуты в поперечном направлении относительно продольного направления пластины попеременно друг к другу.

Ограничением такой конструкции является увеличение усилия, которое необходимо прикладывать для резки прочного материала, поскольку зубцы пилообразно отогнуты в поперечном направлении. Форма внешней поверхности зубцов не позволяет производить эффективное отрезание твердых материалов, поскольку волнообразная незаостренная форма зубцов ограничивает действенное врезание в твердый материал.

В силу вышеотмеченного от указанных недостатков несвободны и другие известные конструкции ножей с зубцами, в которых режущая кромка и зубцы сформированы из U-образных сопряженных друг с другом вырезов края пластины (WO 96/32231 A1, 17.10.1996, US 5572794 A, 12.11.1996).

Для увеличения скорости резания и уменьшения прикладываемого усилия в ручном инструменте обычно производят смазку маслом режущей кромки и трущихся поверхностей. В вышеперечисленных конструкциях при использовании смазки маслом режущей кромки используемое масло растекается по поверхности пластины, сходит с зубцов и с режущей кромки при нескольких продольных и поперечных перемещениях полотна ножа, что снижает эффективность использования смазки.

Известен нож, предназначенный для резки замороженных продуктов, содержащий пластину, режущую кромку, выполненную, по меньшей мере, с одного края пластины, зубцы, выполненные на режущей кромке и противоположные поверхности которых сопряжены с противоположными широкими поверхностями пластины, причем зубцы снабжены впадинами, расположенными на них со стороны широкой поверхности пластины (US 3279065 A, 18.10.1966).

В этом ноже зубцы выполнены в виде равнобочной трапеции с прямолинейной вершиной, а впадины сообщены с режущей кромкой у основания трапеции для создания маленьких зубчиков на прямолинейной вершине большого зубца. Такая конструкция по сравнению с предыдущими позволяет производить резку твердых материалов, например таких, как замороженные продукты, что достигается за счет эффективного разрыхления материала и устранения застревания частиц отрезаемого материала в области режущей кромки. Однако для улучшения процесса резки зубцы также отогнуты в поперечном направлении относительно продольного направления пластины попеременно относительно друг друга, что увеличивает усилие, которое необходимо приложить к ножу. Кроме того, при резке вязких материалов, таких, как резина, синтетические полимерные пластмассы, клеевые синтетические соединения, различные полимерные строительные материалы с относительно невысокой твердостью и значительной вязкостью происходит снижение скорости резания, увеличение прикладываемых усилий, что вызвано отсутствием острого режущего угла большого зубца в его вершине, у которого режущая поверхность по существу образована только за счет заостренных вырезов между трапециевидными зубцами и заостренной кромкой основания трапеции между впадинами. Это приводит к невозможности эффективного использования ножа для резки вязких материалов. При введении на режущую кромку смазки она будет растекаться по плоской поверхности пластины, т.к. отсутствуют поверхности, препятствующие вытеканию масла на широкие поверхности полотна из вырезов между зубцами и из впадин, а также происходит вытечка масла из свободно связанных с основанием трапеций зубцов впадин непосредственно на обрабатываемый материал, т.к. впадины прямо сообщены с прямолинейной вершиной зубца.

Наиболее близким техническим решением является нож, содержащий пластину, режущую кромку, выполненную, по меньшей мере, с одного края пластины, посредством формирования скоса края широкой поверхности пластины, зубцы, выполненные на режущей кромке с образованием острых вершин для каждого зубца и противоположные поверхности которых сопряжены соответственно с противоположными широкими поверхностями пластины (DE 3244550 A1, 23.06.1983).

В этом техническом решении острые вершины зубцов и режущая кромка со стороны ее торца сформированы из U-образных сопряженных друг с другом вырезов края пластины, а боковые стороны зубцов сформированы U-образными канавками, расположенными на скосе края широкой поверхности пластины. Кроме того, вершины зубцов расположены на разном расстоянии от продольной оси пластины, что обеспечивает постепенное врезание зубцов в глубину обрабатываемого материала. Такое техническое решение позволяет улучшить качество резки и исключить в конструкции отгибание зубцов относительно друг друга в поперечном направлении пластины.

Ограничениями устройства являются: недостаточно высокая скорость резания различных материалов с различными физическими характеристиками; относительно большие прилагаемые усилия для осуществления процесса резания; неэффективность использования смазки полотна при резании различных материалов, поскольку смазка свободно перетекает при осуществлении процесса резания, как на пластину ножа, так и на обрабатываемый материал.

Решаемая изобретением задача - расширение ассортимента обрабатываемых резанием материалов, различающихся как по твердости, плотности, так и по вязкости, без существенного изменения скорости и усилия резания; улучшение технико-эксплуатационных характеристик резания; обеспечение эффективного использования смазки и эффективного удаления продуктов резания.

Технический результат, который может быть получен при выполнении конструкции - повышение скорости резания, снижение усилия резания, обеспечение эффективной смазки.

Для решения поставленной задачи с достижением указанного технического результата в известном ноже, содержащем пластину, режущую кромку, выполненную, по меньшей мере, с одного края пластины, посредством формирования скоса края широкой поверхности пластины, зубцы, выполненные на режущей кромке с образованием острых вершин для каждого зубца и противоположные поверхности которых сопряжены с противоположными широкими поверхностями пластины, согласно изобретению зубцы снабжены впадинами, которые расположены у острых вершин зубцов на расстоянии от них и размещены на скосе края широкой поверхности пластины.

Возможны дополнительные варианты выполнения ножа, в которых целесообразно, чтобы:

- границы впадины на скосе края широкой поверхности пластины были выполнены V-образными, продольная ось впадины расположена вдоль продольной оси зубца, а угол V-образной границы впадины обращен к острой вершине зубца;

- в своем поперечном сечении впадины были выполнены U-образными;

- острые вершины зубцов и режущая кромка со стороны ее торца были сформированы из U-образных сопряженных друг с другом вырезов края пластины;

- острые вершины зубцов и их боковые стороны были сформированы U-образными канавками, расположенными на скосе края широкой поверхности пластины;

- широкие поверхности пластины были выполнены криволинейными с центрами радиусов кривизны, расположенными на противоположных и параллельных осях относительно продольной оси пластины, причем упомянутый скос края широкой поверхности пластины, на котором выполнены впадины, был сформирован посредством одной из криволинейных поверхностей пластины;

- режущая кромка и зубцы были выполнены на двух краях пластины, зубцы одного края пластины были смещены относительно зубцов другого края пластины, при этом продольные оси зубцов одного края пластины были бы расположены на равном расстоянии между продольными осями зубцов другого края пластины;

- режущая кромка была выполнена посредством формирования скоса края обеих широких поверхностей пластины;

- впадины были расположены у острых вершин зубцов на скосах края обеих широких поверхностей пластины;

- впадины были сообщены между собой в общую канавку, расположенную вдоль режущей кромки, а граница общей канавки была выполнена змееобразной.

В дополнение к последнему варианту выполнения изобретения возможны дополнительные варианты, в которых целесообразно, чтобы:

- дно змееобразной канавки было выполнено неровным;

- острые вершины зубцов и режущая кромка со стороны ее торца были сформированы из W-образных сопряженных друг с другом вырезов края пластины;

- острые вершины зубцов и их боковые поверхности были сформированы двумя косыми V-образными канавками, расположенными на скосе края широкой поверхности пластины между зубцами и сужающимися в направлении к продольной оси пластины;

- зубцы в своем поперечном сечении были выполнены U-образными, с продольной осью ортогональной продольной оси пластины, выступающими на поверхности режущей кромки, и с боковыми поверхностями, расширяющимися в направлении к продольной оси пластины;

- широкие поверхности пластины были выполнены криволинейными с центрами радиусов кривизны, расположенными на противоположных и параллельных осях относительно продольной оси пластины, причем упомянутый скос края широкой поверхности пластины, на котором выполнена общая канавка, сформирован посредством одной из криволинейных поверхностей пластины, а острая вершина каждого зубца смещена вверх относительно поверхности режущей кромки и расположена под углами α в диапазоне от 2 до 7o относительно плоскости симметрии криволинейных широких поверхностей пластины;

- режущая кромка и зубцы были выполнены на двух краях пластины, зубцы одного края пластины смещены относительно зубцов другого края пластины, при этом продольные оси зубцов одного края пластины расположены на равном расстоянии между продольными осями зубцов другого края пластины.

За счет снабжения зубцов с указанными впадинами удалось решить поставленную задачу.

Указанные преимущества, в также особенности настоящего изобретения поясняются лучшими вариантами его осуществления со ссылками на прилагаемые фигуры.

Фиг.1 схематично изображает заявленную конструкцию для пояснения принципа ее функционирования;

фиг.2 - то же, что фиг.1, поперечное сечение в области впадины;

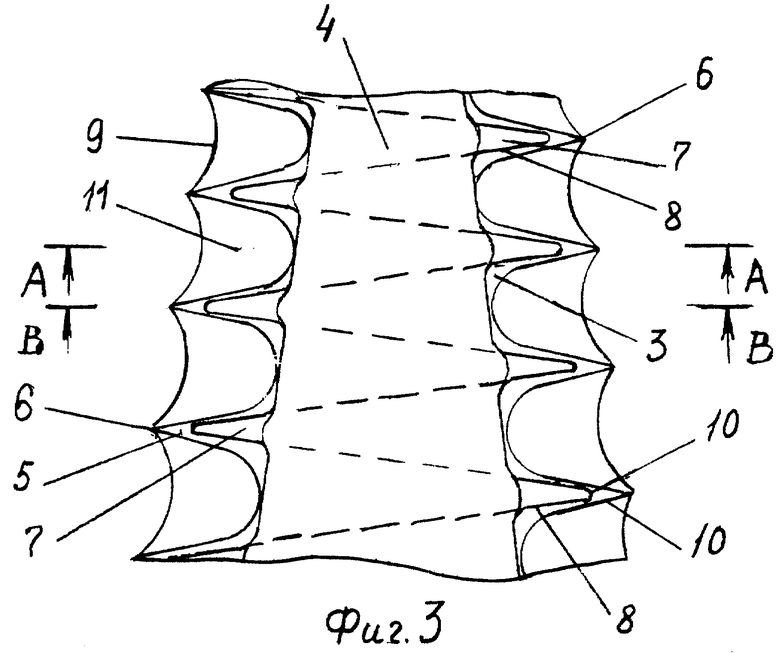

фиг.3 - увеличенная часть пластины ножа с двухсторонней заточкой с V-образными впадинами;

фиг.4 - сечение А-А на фиг.3;

фиг.5 - сечение В-В на фиг.3;

фиг.6 - увеличенный фрагмент зубцов с заточкой;

фиг.7 - сечение А-А на фиг.6;

фиг.8 - сечение В-В на фиг.6;

фиг.9 - сечение С-С на фиг.6, повернуто;

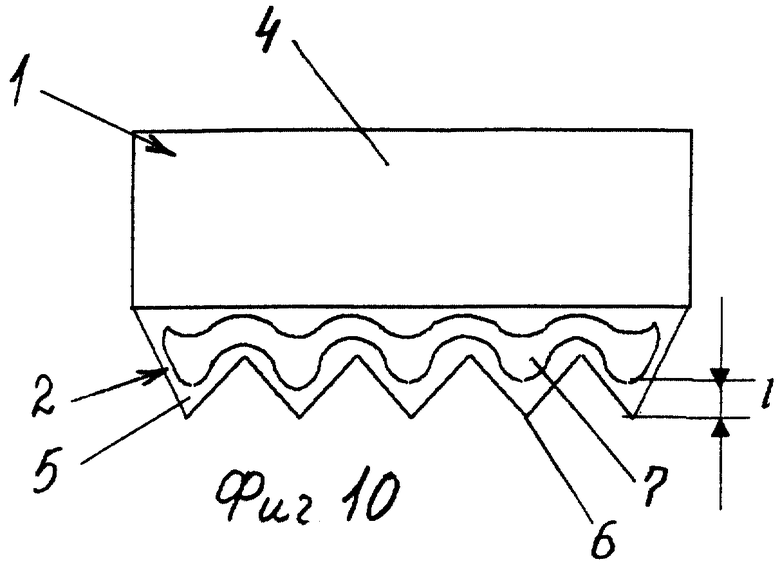

фиг. 10 схематично изображает заявленную конструкцию для пояснения принципа ее функционирования при выполнении впадин в виде змееобразной общей канавки;

фиг.11 - то же, что фиг.10, поперечное сечение;

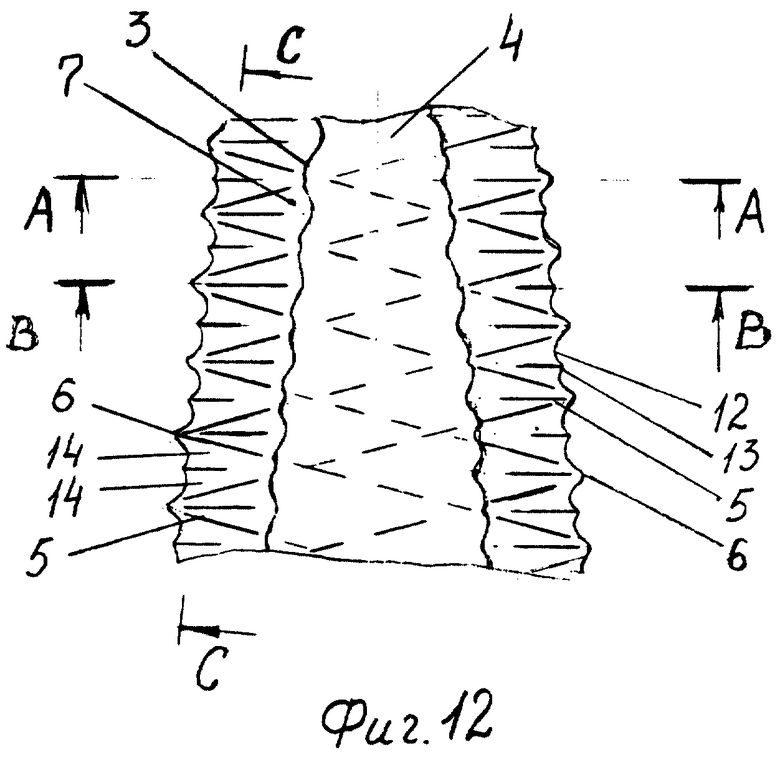

фиг. 12 - увеличенная часть пластины ножа с двухсторонней заточкой с W-образной режущей кромкой, сформированного двумя косыми V-образными канавками;

фиг.13 - сечение А-А на фиг.12;

фиг.14 - сечение В-В на фиг.12;

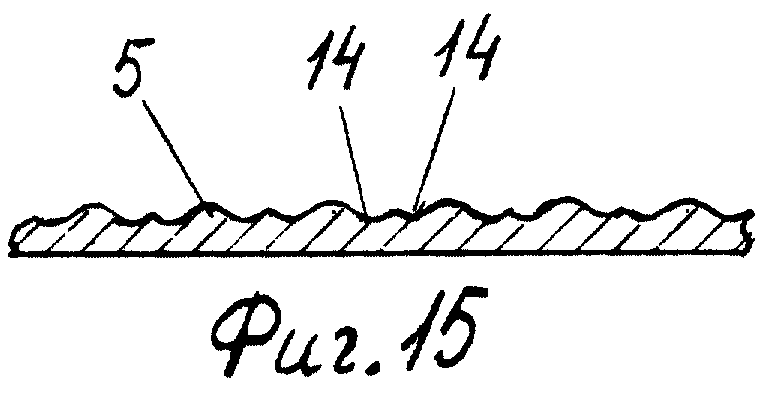

фиг.15 - сечение С-С на фиг.12;

фиг.16 - поперечное сечение пластины ножа при разрезании материала и при нахождении смазки на поверхности зубца;

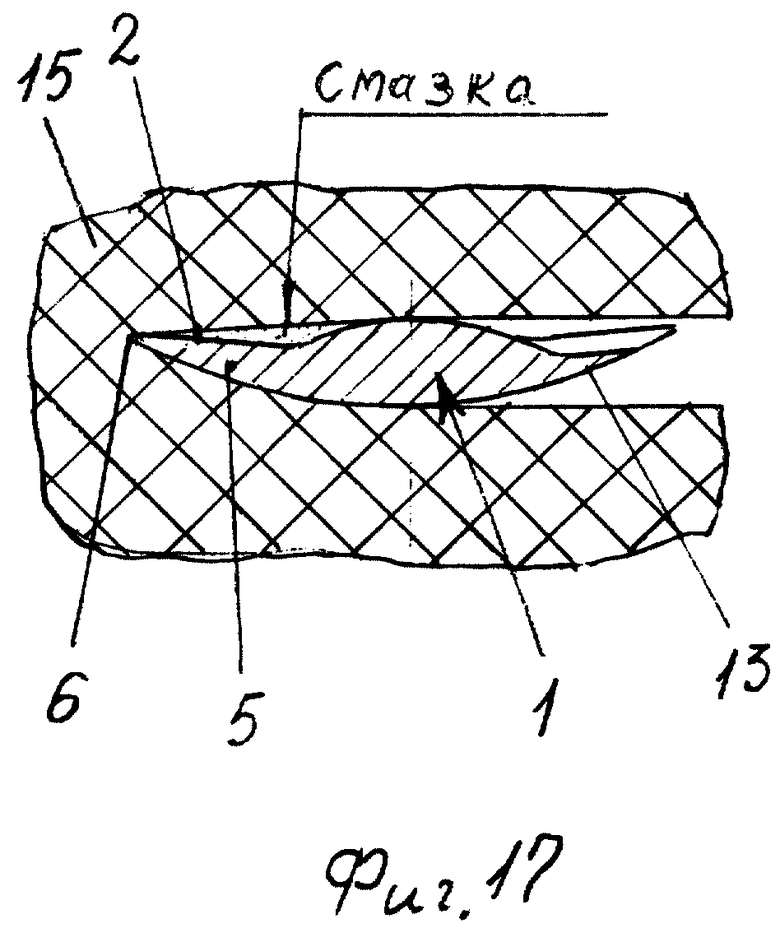

фиг.17 - поперечное сечение пластины ножа при разрезании материала и при нахождении смазки на поверхности во впадине.

Нож (фиг.1,2) сформирован из пластины 1. Режущая кромка 2 выполнена, по меньшей мере, с одного края пластины 1, посредством формирования скоса 3 края широкой поверхности 4 пластины 1. Зубцы 5 выполнены на режущей кромке 2 с образованием острых вершин 6 для каждого зубца 5. Противоположные поверхности зубцов 5 сопряжены с противоположными широкими поверхностями 4 пластины 1. Зубцы 5 снабжены впадинами 7. Впадины 7 расположены у острых вершин 6 зубцов 5 на расстоянии l от них. Впадины 7 размещены на скосе 3 края широкой поверхности 4 пластины 1.

Впадины 7 предназначены для эффективного действия смазки, которая вводится на поверхности зубцов 5, которые сопряжены с широкими поверхностями 4 пластины 1. За счет смачивающих сил и поверхностных сил натяжения, образующихся во впадинах 7, происходит действенное удержание масла на скосе 3 и на поверхностях зубцов 5. При этом скос 3 дополнительно препятствует перетеканию масла на широкую поверхность 4 пластины 1. За счет того, что впадины 7 расположены у острых вершин 6 зубцов 5 на расстоянии l от них, то не происходит нарушение их режущей формы, достигается проникновение масла на острую вершину 6 зубца 5 в требуемом количестве и эффективно смазываются основные режущие поверхности зубцов 5. Расстояние l выбирается конструктивно, а зубцы 5 затачиваются тем или иным образом в соответствии заложенной в конструкции конкретной формой зубца 5. Выполнение впадин 7 у вершин 6 зубцов 5, как видно из фиг. 1, 2, практически не затрагивает режущих поверхностей режущей кромки 2, образованной скосом 3, острыми вершинами 6 зубцов 5 и их заточкой, поэтому заявленное выполнение ножа может быть практически использовано во всех известных конструкциях зубчатых ножей.

Однако для повышения качеств режущего инструмента и его технико-эксплуатационных характеристик целесообразно, чтобы (фиг.3,6) границы 8 впадины 7 на скосе 3 края широкой поверхности 4 пластины 1 были выполнены V-образными. Продольная ось впадины 7 расположена вдоль продольной оси зубца 5. Угол V-образной границы 8 впадины 7 обращен к острой вершине 6 зубца 5. В этом случае достигается эффективное использование всей поверхности зубца 5, уменьшается площадь трущейся поверхности при функционировании ножа и повышается общая площадь поверхности, находящаяся под смазкой. За счет обращения угла V-образной границы 8 впадины 5 к острой вершине 6 достигается эффективное перетекание смазки на наиболее напряженный участок резания - на острую вершину 6 зубца 5.

В своем поперечном сечении впадины 7 (фиг.9) конструктивно выполнены U-образными, что упрощает процесс их изготовления и заставляет смазку сохранятся во впадинах 7 при продольных перемещениях пластины 1 в процессе функционирования ножа.

Острые вершины 6 зубцов 5 и режущая кромка 2 со стороны ее торца (фиг.3, 6) сформированы из U-образных сопряженных друг с другом вырезов 9 края пластины 1, что позволяет повысить эффективность режущей кромки 2. В то же время острые вершины 6 зубцов 5 и их боковые стороны 10 сформированы U-образными канавками 11, расположенными на скосе 3 края широкой поверхности 4 пластины 1, что позволяет сформировать режущие боковые поверхности зубцов 5.

Для того чтобы исключить перетекание масла на широкие поверхности 4 пластины 1, эффективно сформировать скос 3 и уменьшить трущиеся поверхности пластины 1, широкие поверхности 4 пластины 1 (фиг.4,5,7,8) выполнены криволинейными с центрами радиусов кривизны, расположенными на противоположных и параллельных осях относительно продольной оси пластины 1. Скос 3 края широкой поверхности 4 пластины, на котором выполнены впадины, сформирован посредством одной из криволинейных поверхностей пластины 1.

При двустороннем расположении зубцов (фиг.3) режущая кромка 2 и зубцы 5 выполнены на двух краях пластины 1. Для упрощения изготовления зубцы 5 одного края пластины 1 смещены относительно зубцов 5 другого края пластины 1. Продольные оси зубцов 5 одного края пластины 1 расположены на равном расстоянии между продольными осями зубцов 5 другого края пластины 1.

В конструктивных вариантах выполнения скос 3 может быть сформирован с двух сторон широких поверхностей 4 пластины 1 для образования режущей кромки 2 (фиг.4,5,7,8). В конструктивных вариантах впадины 7 могут быть расположены у острых вершин 6 зубцов 5 на скосах 3 края обоих широких поверхностей 4 пластины 1 (на фиг. не показано) для смазывания маслом обеих поверхностей. В этом случае глубина впадин 7 выбирается меньше для обеспечения необходимых прочностных характеристик зубцов 5.

Как видно из фиг. 3-8, ничто не препятствует формированию зубцов 5 со сторон двух широких поверхностей 4 пластины 1 на одном ее краю. Однако это приводит к увеличению угла заточки режущей кромки 2, что может привести к увеличению усилия резания. Конструктивно же зубец 5 может быть сформирован на скосах 3 обеих широких поверхностей 4 пластины 1.

При эксплуатации ножа при сформированных поверхностях зубцов 5 только с одной стороны пластины 1 достигаются многие преимущества. Во-первых, при эксплуатации ножа с криволинейными широкими поверхностями 4 пластины 1 по мере истирания материала происходит самозаточка режущей кромки 2; во-вторых, легко обеспечить затачивание ножа со стороны широкой поверхности 4 как бы свободной от зубцов 5 без изменения формы самих зубцов 5; в-третьих, впадины 7 могут быть сформированы достаточно глубокими, что повышает качество смазки, уменьшает ее расход и увеличивает продолжительность эксплуатации ножа без повторной смазки; в-четвертых, снижается усилие, прикладываемое к ножу при резке плотных и вязких материалов.

Для упрощения изготовления ножа с сохранением его перечисленных выше преимуществ впадины 7 могут быть сообщены между собой в общую канавку (фиг. 10,11), расположенную вдоль режущей кромки. Граница общей канавки в этом случае выполнена змееобразной. Задержка смазки на поверхности зубцов 5 в этом случае достигается за счет змееобразной формы общей канавки. Дно змееобразной общей канавки выполнено неровным для дополнительной задержки на режущей кромке 2 консистентной или жидкой смазки.

Для формирования острых вершин 6 зубцов 5 и режущей кромки 2 со стороны ее торца использованы (фиг.12) W-образные сопряженные друг с другом вырезы 12 края пластины 1. В этом случае формируется основной зубец 5 и маленькие зубцы 13.

Острые вершины 6 зубцов 5 и их боковые поверхности могут быть сформированы двумя косыми V-образными канавками 14, расположенными на скосе 3 края широкой поверхности 4 пластины 1 между зубцами 5 и сужающимися в направлении к продольной оси пластины 1. В этом случае зубцы 5 в своем поперечном сечении выполнены U-образными (фиг.15), со своей продольной осью, ортогональной продольной оси пластины 1, выступающими на поверхности режущей кромки 2, и с боковыми поверхностями, расширяющимися в направлении к продольной оси пластины 1 (фиг.12). Как видно из фиг.12-14 граница общей канавки (образованной из впадин 7) является змееобразной, а дно общей канавки в этом случае является специфически неровным, образованным из расширенной части основания зубца 5 и суженной части двух косых V-образных канавок 14.

Широкие поверхности 4 пластины 1 (фиг.12-14), также как и для случая использования отдельных впадин 7 (фиг.3-8), могут быть выполнены криволинейными с центрами радиусов кривизны, расположенными на противоположных и параллельных осях относительно продольной оси пластины 1 (фиг.13, 14). Упомянутый скос 3 края широкой поверхности 4 пластины 1, на котором выполнена общая канавка (из впадин 7), сформирован посредством одной из криволинейных поверхностей пластины 1. Для увеличения глубины общей канавки острая вершина 6 каждого зубца 5, (а также маленького зубца 13) смещена вверх относительно поверхности режущей кромки 2 и расположена под углами α в диапазоне от 2 до 7o относительно плоскости симметрии криволинейных широких поверхностей 4 пластины 1.

Режущая кромка 2 и зубцы 5 могут быть выполнены на двух краях пластины 1 (фиг. 12). Зубцы 5 одного края пластины 1 смещены относительно зубцов 5 другого края пластины 1. Продольные оси зубцов 5 одного края пластины 1 расположены на равном расстоянии между продольными осями зубцов 5 другого края пластины 1.

Работает нож (фиг.16, 17) следующим образом.

При резке синтетических покрытий, пластмасс, резины, полимерных материалов, клеевых соединений на зубцы 5 с впадинами 7 или змееобразной общей канавкой наносят смазку (фиг.1, 10). При перемещении ножа в продольном и поперечном направлениях и при взаимодействии режущей кромки 2 с материалом 15 (фиг. 16, 17) происходит растекание смазки по всем рабочим поверхностям зубцов 5, перетекание смазки из одной соседней впадины 7 в другую или перетекание смазки между частями змееобразной общей канавки, причем исключается ее перетекание на нерабочие широкие поверхности 4 пластины 1, так как при резке нож обычно перемещается относительно своей продольной оси в противоположных направлениях, то смазка, перетекшая из одних впадин 7 в соседние или перетекшая из одной части змееобразной общей канавки в другую, при обратном ходе пластины 1 как бы возвращается в те впадины, в которых она находилась ранее. Расход смазки уменьшается, и она продолжает эффективно функционировать в течение продолжительного времени.

При резке пищевых продуктов, например, таких как твердый сыр, на зубцы 5 с впадинами 7 наносят смазку, например, маргарин или пищевое масло. Процесс резания аналогичен вышеизложенному.

При резке замороженных продуктов смазку можно не наносить, поскольку в процессе резания, например, мяса, выделяется сок, который смачивает режущую кромку 2 и зубцы 5. Этот сок попадает во впадины 7 или в змееобразную общую канавку, смачивает скос 3 и эффективно, перетекая между впадинами 7, аналогично вышеизложенному смачивает все рабочие поверхности.

Наиболее успешно заявленный нож может быть промышленно применим для резки различных синтетических материалов, полимерных материалов, резины, пластмасс, различных клеевых соединений, например, соединений стекла автомобиля с корпусом, в пищевой промышленности для резания замороженных или твердых продуктов, в строительстве при резке синтетических деталей или покрытий, в любых областях техники и в бытовых условиях при резке твердых, прочных и вязких материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ РАЗДЕЛЕНИЯ ЭЛАСТИЧНОГО СОЕДИНЕНИЯ СТЕКЛА С КОРПУСОМ АВТОМОБИЛЯ | 1999 |

|

RU2178733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И БОЕК, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2005 |

|

RU2286227C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА И ЗАГОТОВКА ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2211742C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКРУГЛЕННОЙ КРОМКИ ДЕТАЛИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И БОЕК, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2008 |

|

RU2373018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195382C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ШТАМПОВКИ С ОБКАТКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393935C1 |

| НЕПОДВИЖНЫЙ НОЖ, НАБОР НОЖЕЙ И БЫТОВОЙ ПРИБОР ДЛЯ СТРИЖКИ ВОЛОС | 2016 |

|

RU2714560C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524452C1 |

| СПОСОБ ШТАМПОВКИ С ОБКАТКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2338615C2 |

Нож предназначен для резания различных твердых, вязких и прочных материалов. Нож содержит пластину, на которой выполнена режущая кромка посредством формирования скоса края широкой поверхности пластины. На режущей кромке выполнены зубцы с образованием острых вершин для каждого зубца и противоположные поверхности которых сопряжены с противоположными широкими поверхностями пластины. Зубцы снабжены впадинами, которые расположены у острых вершин зубцов на расстоянии от них и размещены на скосе края широкой поверхности пластины. 15 з.п. ф-лы, 17 ил.

| DE 3244550 A1, 23.06.1983 | |||

| Способ формирования кроны плодовых деревьев | 1980 |

|

SU886832A1 |

| СОУС ДЛЯ ДЕТСКОГО ПИТАНИЯ | 1999 |

|

RU2171604C2 |

| ЛЕЗВИЕ С ВЫСТУПАМИ | 1999 |

|

RU2143336C1 |

Авторы

Даты

2002-03-10—Публикация

2000-06-29—Подача